HPPO工艺发展历程及不同技术许可方的工艺区别

姜祥兵

(吉神化学工业股份有限公司,吉林 吉林 132000)

环氧丙烷(简称PO),又名氧化丙烯、甲基环氧乙烷,是无色、透明、具有醚类气味的有毒液体.其化学性质非常活泼,容易开环聚合,能与水、二氧化碳、氨、醇等化合物反应[1].环氧丙烷是即聚丙烯和丙烯腈以外的丙烯第三大衍生物,每年约7%的丙烯用于环氧丙烷生产,它的主要用途是生产聚醚多元醇、丙二醇.也是制备非离子表面活性剂、丙二醇醚、增塑剂、阻燃剂的主要原料.

1 环氧丙烷生产工艺

目前制备环氧丙烷的方法有氯醇法、过氧化氢直接氧化法、异丙苯过氧化氢法(CHPPO法)、共氧化法.氯醇法制备环氧丙烷生产工艺是最早实现工业化装置的方法,但是该方法对环境污染严重,2000年美国淘汰了氯醇法工艺[2].

共氧化法又称哈康法,包括乙苯共氧化法(PO/SM)、异丁烷共氧化法(PO/TBA).该方法主要的缺点是建设期长、设备造价高、投资费用高、工艺流程复杂、丙烯纯度要求高,生产过程中需要平衡大量联产物等,其发展前途主要取决于市场情况及联产品的销售状况.本文重点叙述HPPO法的发展历程和不同许可方之间的工艺区别.

2 HPPO工艺发展历程

以钛硅沸石TS-1催化丙烯环氧化合成PO的氧化剂H2O2的经济性是制约该技术工业化的重要因素.按化学计量比计算,生产1tPO需要0.59tH2O2(100%纯度),并且大量浓缩双氧水易发生分解.运输是一个大问题.因而人们提出将H2O2生产过程与PO合成工艺结合在一起的方法,可以大大降低成本,减少能耗,这也是以H2O2为氧化剂,丙烯环氧化合成PO实现工业化的必然趋势[3].

2.1 Basf/Dow化学HPPO工艺发展历程

HPPO工艺的最早研究是意大利的Enichem公司,20世纪80年代成功开发了HPPO工艺用钛硅沸石催化剂,此后还开发了高效一体化工艺.此工艺包括两个步骤:1.氢气和氧气在双金属催化剂作用下直接合成双氧水,2.在钛硅沸石催化剂存在下,甲醇做溶剂,双氧水氧化丙烯生成环氧丙烷.这就是早期的HPPO工艺,后来Enichem公司的聚氨酯业务被美国Dow化学公司并购,该技术随之并入Dow化学公司[4].

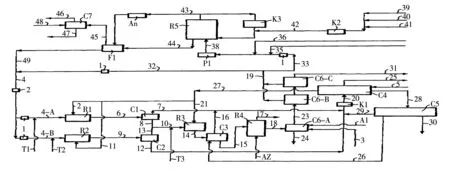

Enichem化学公司的高效一体化HPPO工艺如下:

原料丙烯、缓冲剂分别经不同的管线并行进入3个反应器,含H202的循环溶剂流一半进入第一反应器R1,另一半进入第二反应器R2,同时从补充管线引入新鲜溶剂.R1和R2在55~75 ℃和1.3MPA下操作,H2O2物质的量转化率96%,PO物质量选择性98%;第三反应器R3在70~90 ℃和0.8 MPa下操作,H202物质的量转化率80%,PO物质的选择性95%,离开R3的物流中H2O2质量分数<100 PPM.离开R1并经过滤的液体被送入第一蒸馏塔I,从其顶部回收含PO和未反应丙烯的气相馏分,底部含H2O2的液流入R3.离开R2并经过滤的液体流被送入第二蒸馏塔Ⅱ,从其顶部回收含PO和未反应丙烯的气相馏分,底部含H2O2的液流进人R3.离开R3并经过滤的液流被送入第三蒸馏塔Ⅲ,从其顶部回收含PO和未反应丙烯的气相馏分,底部含H202的液流被送入H202分解系统,该系统包括H2O2分解反应器R4、相分离器V4及其上方的2个冷凝器.稀释的N2流被引入含有Ⅷ族金属催化剂的R4,分解温度在80~90 ℃,时间在2~5 min.离开R4的混合物进入V4,分离出来的气相送入上方的冷凝器以回收溶剂甲醇,不凝物从底部排放;离开R4的液相与离开V4的液相混合后,被送入蒸馏塔A.从蒸馏塔A约2/3高度处引入酸溶液,从其底部排出由水和副产物构成的物流,从塔顶得到的物流被送入蒸馏塔B,蒸馏塔B顶部馏分进入蒸馏塔C,从蒸馏塔C顶部分离含质量分数6%~8%轻杂质(甲酸甲酯、二甲氧基甲烷等)的馏分,蒸馏塔B和C的底部馏分混合后循环至H2O2合成段.蒸馏塔Ⅰ,Ⅱ,Ⅲ的顶部馏分汇合后,经压缩后被送入蒸馏塔W,从其顶部分离出一股含丙烯物流和一股含惰性产物(如丙烷)的物流,其中丙烯物流被循环回环氧化反应段.蒸馏塔Ⅳ底部馏分被送入蒸馏塔Ⅴ,塔顶馏分含痕量未反应丙烯及PO,它经压缩后循环回蒸馏塔Ⅳ.含PO和甲醇溶剂的物流从蒸馏塔Ⅴ底部送回蒸馏塔III,从侧管中得到工业纯度的PO产品.

甲醇塔顶提纯的甲醇一部分进入双氧水合成单元,一部分作为溶剂进入环氧丙烷反应器,完成整个循环[4],见图1.

图1 Enichem工艺流程图

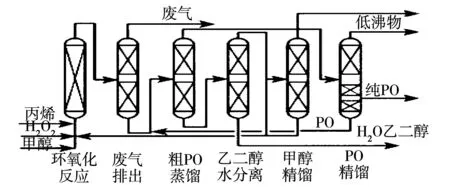

2003年Basf公司和Dow化学公司联合开发了HPPO工艺,2006年2月,美国陶氏化学公司和德国巴斯夫公司(DOW/BASF)合作研发成功的30万吨/年HPPO装置,在比利时的安特卫普开工建设,并于2009年顺利投产.同时,巴斯夫公司与苏威公司合资在该装置附近建造了一套年产20万吨的双氧水工厂,考虑到双氧水的分解,选择就近建立蒽醌法生产双氧水工厂.2008年6月,Dow公司与泰国暹罗水泥(Siam Cement)集团在泰国马塔堡建设一套39万吨/年HPPO装置,2011年该套装置开车成功.详细流程见图2.

图2 BASF公司的HPPO工艺流程图

美国专利[5]对HPPO流程进行一定的描述,见图3,三台反应器采用串联形式,下进上出,与Enichem的工艺相似,只是双氧水系统是独立的,不是一体化,而是选择就近进行建设双氧水工厂,输送给HPPO工厂.专利中描述,反应器混合物先进行丙烯、环氧丙烷和甲醇、双氧水的分离,丙烯和环氧丙烷通过压缩进入C4塔进行脱除,塔顶丙烯返回系统,PO侧线采出.专利[6]中还描述PO提纯塔采用隔壁塔进行提纯,利用此塔塔顶可采出0.2%的轻组分甲酸甲酯和乙醛,塔中侧采出纯度为99.99%的环氧丙烷,塔底重组分采出0.8%的水、甲醇、丙二醇.同时利用隔壁塔可以将甲醇环路中的二甲氧基甲烷脱除.甲醇、水系统进入加氢系统,脱除双氧水.第一甲醇塔,塔顶采出去第二甲醇塔,塔底去污水单元,第二甲醇塔塔顶采出一部分甲酸甲酯和DMM,塔底纯度高的甲醇返回反应器.

图3 DOW化学专利中对HPPO工艺图

Basf/Dow公司的工艺特点是1.采用固定床管式反应器,原料下进上出.2.采用浓度50%的双氧水作为氧化剂.3.后续分离单元的思路是,先将丙烯、环氧丙烷和剩余的双氧水、甲醇分离,减少副产物的生成.分离出的丙烯、环氧丙烷经过压缩机压至精馏塔进行丙烯的脱除,丙烯返回反应单元,脱除一部分丙烷,塔底环氧丙烷、少量丙烯、甲醇进入PO精馏塔,PO精馏塔采用两塔串联,塔侧采采出合格的PO,4.前面塔底分离出的甲醇、双氧水物流经过加氢工序后进入甲醇分离单元.进入第一甲醇塔前加酸反应,塔底丙二醇、水采至污水系统,塔顶物流甲醇浓度95%,一部分返回反应器,一部分进入第二甲醇塔,第二甲醇塔塔顶采出6%~8%轻杂质(甲酸甲酯、二甲氧基甲烷等)的馏分,塔底含量高的甲醇返回反应单元.

2.2 赢创/伍德公司的HPPO工艺发展历程

2005年赢创公司的前身Degussa公司与美国Headwaters合作,开发了H2、O2直接合成双氧水的工艺,2006年建设一套产能为几千吨的双氧水示范工厂,建设费用比蒽醌法低1/3,由于种种原因,至今未见进一步报道[7].

2006年4月,韩国SKC公司采用德国赢创和伍德公司(Evonik/Uhde)HPPO工艺技术,在韩国蔚山建成一套10万t/a生产装置.2008年7月,该套装置投产成功,这是世界上第一套HPPO工艺制备环氧丙烷工业化生产装置.2017年该装置产能已经扩充到了15万t/a.

2010年,中国吉林神华集团购买了Evonik/Uhde公司HPPO法技术专利,2012年,30万t/a HPPO装置在吉林省吉林市开工建设,并于2014年2月顺利投产成功,这是我国首套采用HPPO工艺生产环氧丙烷装置[8].

2017年底最新消息,匈牙利摩尔集团的HPPO工艺新项目预计于2021年投产,该集团近期就项目签订了关键技术合同,涉及购买用于生产环氧丙烷的HPPO(过氧化氢制备环氧丙烷)专利技术授权及相应生产工艺设计.这将是赢创的第三套HPPO工厂.

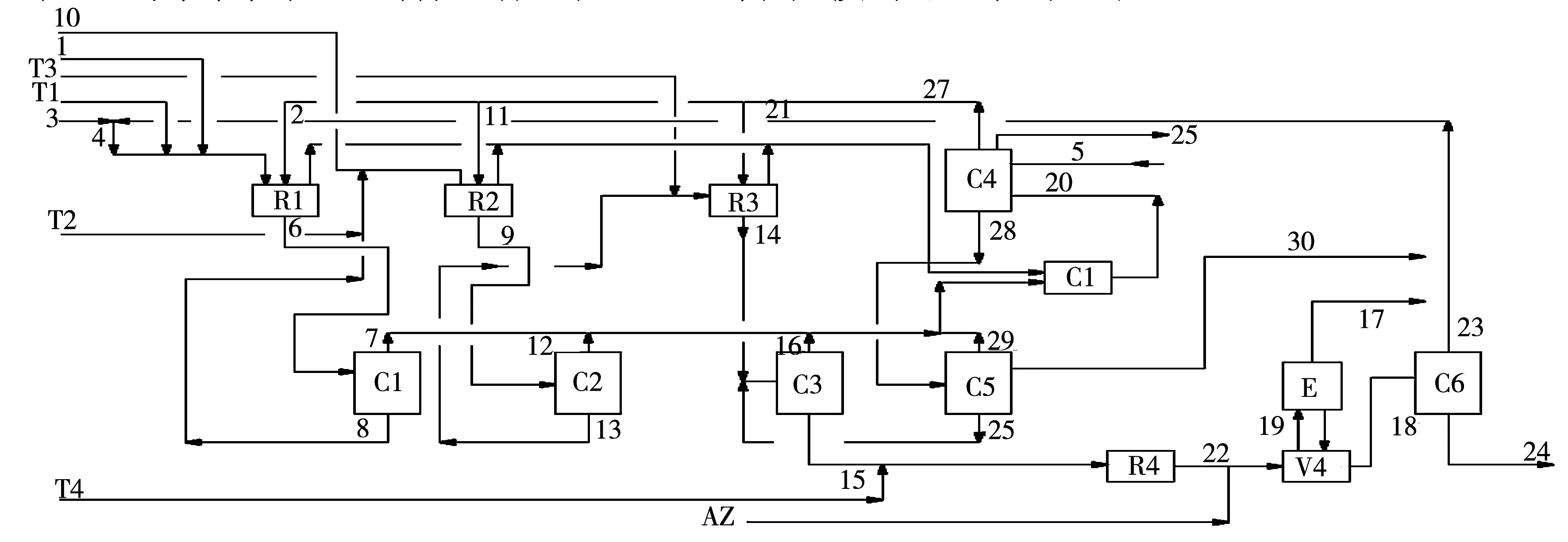

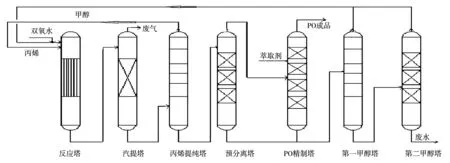

赢创的工艺特点是1.采用固定床列管反应器,原料上进下出.2.采用浓度70%的双氧水作为氧化剂.3.后续的分离单元与Basf/Dow工艺有所不同,先进行丙烯与甲醇、双氧水、环氧丙烷的分离,分离出的丙烯返回系统,塔底甲醇、环氧丙烷进入PO预分离系统.4.PO预分离系统塔底甲醇、双氧水进入甲醇回收单元.塔顶粗PO进入PO精制塔进行提纯,该塔采用水合肼除醛,加水作为萃取剂,可提纯PO含量在99.97%以上,塔底甲醇与预分离塔底甲醇一起排至甲醇单元.5.甲醇物流经过加氢系统后,添加硫酸,进入第一甲醇塔,塔顶物流返回反应器,塔底物流进入第二甲醇塔.第二甲醇塔塔顶返回反应器,塔底丙二醇、废水进入废水回收单元.详细见图4.

图4 赢创工艺HPPO工艺图

3 Basf/Dow化学HPPO工艺和赢创/伍德公司的HPPO工艺的区别

两个专利方的工艺各有各的优势,主要的区别在于反应器的进料形式和氧化剂的浓度.双方各自拥有最核心的催化剂生产工艺.后续的分离单元有所不同,Basf/Dow化学HPPO工艺优先考虑的是将反应器出料混合物中的环氧丙烷、丙烯和双氧水、甲醇分离开来,大大减少了副产物的生成,同时甲醇物流中的二甲氧基甲烷有可靠的脱出方法.赢创/伍德公司的HPPO工艺是先分离丙烯,然后提纯PO,最后甲醇进行提纯,此工艺无法进行二甲氧基甲烷的脱出,会对产品质量造成一定的波动.但是此工艺中的能量集成思路,可降低一定的能源消耗.

4 结 论

通过以上两种HPPO工艺的比较,两种工艺各有优势,HPPO最主要的核心是催化剂,只有催化剂具备高的转化率和选择性才是工艺的根本,其次是反应器的三种组合形式,1.下进上出的管式反应器,2.上进下出的管式反应器,3.反应器串联形式.后续分离单元主要是两种形式,Basf/Dow化学的分离顺序考虑到副产物二甲氧基甲烷的去除,赢创的工艺考虑更多的是节能[10].还有一项重要的就是HPPO工艺会有一定量的副产物如:丙二醇单甲醚[9]、丙二醇异甲醚、丙二醇等,希望两种工艺也能对后续的处理给出更好的工艺设计,因为副产物的回收也是同等重要的.

国内的中石化、中触媒公司也拥有国产化的HPPO工艺包,中石化有10万吨的工厂,中触媒的技术也在进行工业化,反应器形式和后续分离单元都是大同小异,真正的核心就是催化剂的性能,而且需要自主研发,因此未来谁拥有良好性能的催化剂技术,谁将成为此项工艺的赢家.

[1] 唐绪龙,蔡挺,张春玲,等.环氧丙烷市场分析[J].现代化工,2012,32(12):1-5.

[2] 崔小明.国内环氧丙烷的供需现状及发展前景分析[J].石油化工技术与经济,2016,32(1):16-22.

[3] 孟纪文,李钢,郭新闻,等.过氧化氢与环氧丙烷生产的集成工艺[J].现代化工,2003,12(23):21-23.

[4] 罗小兰,于剑昆.意大利艾尼化学公司高效一体化HPPO工艺简介[J].聚氨酯工业,2011,32(1):42.

[5] AnnaForlin,Paolo Tegon,Giuseppe Paparatto.Process for the continuous production of an olefinic oxide [P].US Patent:71385342B2,2006.

[6] Basller Peter,Gobbel Hans-Georg,Teles Joaquim Henrique,Method for continuously operated puredistillation of oxirane,especially propylene oxide [P].US Patent:211541A1,2005.

[7] 于剑昆,郭菊荣,赵晓东,等.国内外HPPO工业化技术进展[J].化学推进剂与高分子材料,2017,15(1):21.

[8] 张志丰,甄宏野,吴广铎,等.环氧丙烷技术经济比较及市场分析[J].石油化工技术与经济,2009,25(5):30-34.

[9] 杨英杰,罗志臣,于丽颖,等.丙二醇甲醚类化合物合成工艺的研究[J].吉林化工学院学报,1998,15(1):1-4.

[10] 崔国星,林明穗,林向阳.甲醇变压逆流双效精馏系统工艺模拟与优化[J].吉林化工学院学报,2009,(2):6-11.