浅谈钎焊式汽车散热器抵抗温度交变性能的提升研究

利声林

法雷奥发动机冷却(佛山)有限公司 广东省佛山市 528137

1 引言

伴随着越来越多起市场保修期内发生的散热器泄露,失效模式发生在B型管与主板焊缝处,主机厂越来越重视对钎焊散热器的可靠性研究。经研究发现大部分的焊缝泄露大都由于材料疲劳而引起。所以大部分欧美系主机厂在不断加严钎焊散热器温度交变标准。比如福特散热器要求从高温120度到低温负20度转换过程中,5秒内温度降低75度,要求一致性达到1000循环以上。大众高温散热器要求总循环数达到8000循环,低温散热器要求总循环数达到10000循环。而国内自主品牌的主机厂也紧跟国际品牌脚步,对这块要求也日益严格。所以越来越严格的标准要求散热器生产厂家必须审视自家材料的使用及工艺设计。而对于零部件厂家而言,一味增加材料厚度应对已经不适应汽车轻量化设计的思路。在本研究中,笔者通过对温度交变引起失效的根本原因进行分析,另辟蹊径,为企业产品技术升级指明方向。

2 什么是温度交变失效?

散热器在温度交变过程中发生冷却液泄露,泄露部位多放生在芯子的前3根管或者倒数3根管两侧圆角处,在金相的状态下可以看得到裂纹发生在主板与管子钎焊焊缝边缘处。

3 为什么会导致温度交变失效

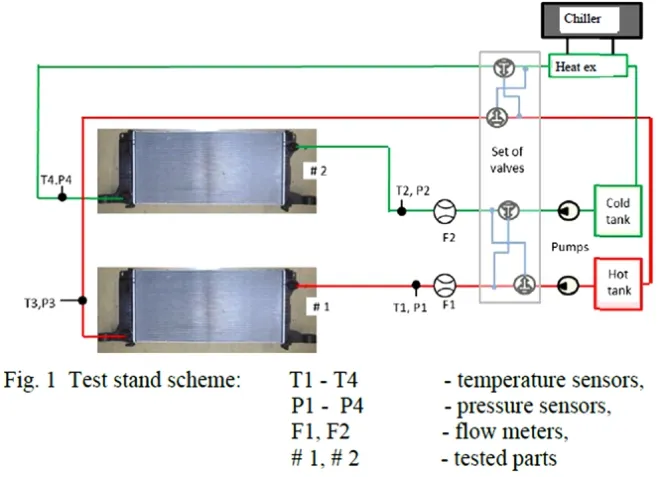

如下图所示,温度交变实验的原理是,将两个装有50:50冷冻液与水比例的罐子和散热器相连接,一个罐子为高温溶液,另一个为低温溶液,按照客户的温度曲线进行设置。

所以正常实验的散热器在红外线摄像机的拍摄照片如下:

可以看到,散热器内壁后存在两种不同温度的冷冻液,因为在温度转换的瞬间,当热态冷冻液并没有完全褪去,冷态冷冻液已经进来占据了一部分的空间。这个时候就会对材料存在高低温冲击,经过一定数量的循环,焊缝处发生了裂纹。

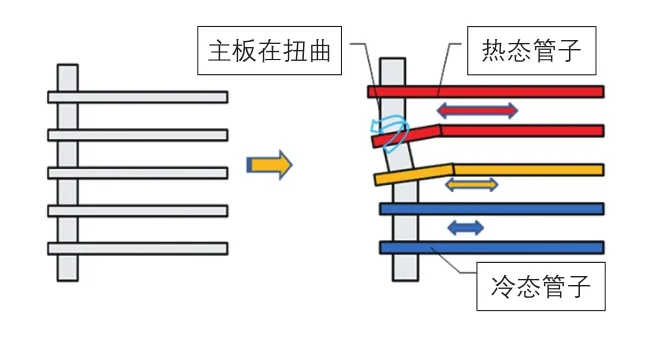

而为什么失效总是在主板与管子的焊缝处呢,主要是因为主板与管子的热膨胀系数不一样。这也主要是因为主板与管子的厚度及材料选择不一样所导致。

当散热器在冷冻液冷热态转换过程中,部分铝材在收缩,部分在膨胀;

当散热器中完全注入冷态冷冻液时,主板收缩得比管子快;

当散热器中完全注入冷态冷冻液时,主板膨胀得比管子快;

在实车环境下,散热器在低温下启动也会造成铝材收到温度冲击而变形。

4 抵抗温度交变措施讨论

4.1 对于现有产品钎焊质量的改进

由于大部分失效模式主要发生在钎焊焊缝处,由此对于通过提高钎焊质量从而提高抗温度交变的工艺难度可见一斑。

我们尝试从以下几方面去控制芯子的钎焊质量,以27VHP产品为例。

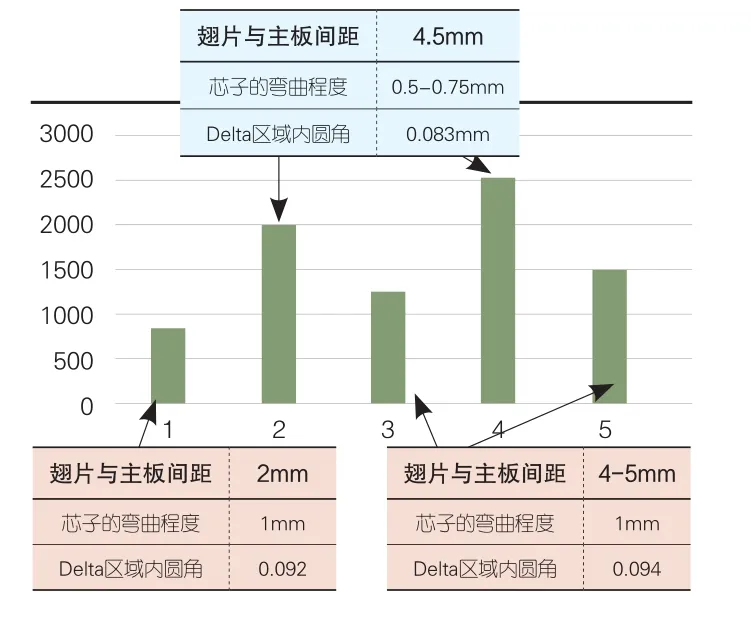

(1)翅片到管子间的距离。我们都知道在温度交变实验过程中,管子与主板发生形变位移是不可避免的,那么如果有足够多的材料支撑住铝管,不让其形变或者尽量减少材料内应力,这样对提高芯子抗温度交变能力是正面意义的。(2)芯子本身钎焊后的弯曲程度。由于钎焊式散热器是靠焊接夹具支撑通过气体保护焊炉子进行焊接,每根翅片高度在焊接后都会有不同程度的收缩,整个芯子的搜索会在3~4mm 内。伴随着翅片高度的下降,管子在钎焊的作用下并夹具的压缩也会往芯子中部收缩。故大部分的芯子焊接后都呈“凹”字状态。当然,企业也有相应标准控制“LF”也就是边板到边板之间的距离。所以我们做了几种实验方案,去验证到底“凹”字型状态多明显才会提高散热器抵抗温度交变的能力。(3)B型管“delta”区域尺寸控制。我们在对失效样件的金相分析过程中,发现很多案例的裂纹都是从B型管折叠处开始延伸到两侧。所以B型管delta区域的尺寸控制需要加强。

我们都知道,B型管成型是由一张铝箔通过十几到辊轮弯曲成型。而在钎焊过程中,delta区域也是最难焊接区域。在钎焊炉中,铝材表面的复合层熔点较芯材低而融化,填满delta区域以及管子与主板的缝隙处。而delta区域太大,焊剂填不充分,会有泄露的风险,即是通过泄露测试,也可能会有虚焊漏焊在耐久试验中失效的风险。Delta区域太小,则意味着折弯半径较小,刀具容易磨损。而且经过研究发现,折弯半径过小,则折叠处呈立角状态,此处材料内应力较大,在温度交变过程中容易失效。所以,我们也准备了几种“delta”区域内圆角的样件进行对比试验。

通过福特试验我们发现,翅片与主板距离控制在4±1mm ; 芯子中部LF与两侧LF相差0.75mm以下。“Delta”区域内圆角最小不能超过0.083mm时,27VHP产品无需经过改变设计即可提高产品的抗温度交变能力。

4.2 对于新产品改进方向研究

4.2.1 主板

由于大部分的失效都发生在主板与管子之间的焊缝处,所以在主板设计上另辟蹊径是非常有必要的。我们都知道由于管子与主板的热膨胀系数不一样导致焊缝处内应力角集中,那么如果可以改变主板与管子焊缝曲线的形状,则可以较少应力及不均匀分布情况。通过模拟分析我们可以知道,传统平面状设计的主板,热内应力主要往管子两侧扩散。改变成弧面型设计后,热内应力从两侧往芯子中部扩散,有效降低了热应力对焊缝的疲劳影响。其次,在增加主板上管子插槽的翻边高度后也能有效降低热内应力。

4.2.2 管子

传统长寿命铝合金为了提高腐蚀性能,往往忽略本身机械性能的重要性。而提高铝合金材料中的镁含量能显著提高材料的机械性能,特别是焊后的机械性能。传统合金钎焊后的屈服强度在45~50Mpa左右,而增加一定比例的镁元素后能达到55~60Mpa。这对散热器抵抗温度交变的能力提升是非常明显的。

管子的厚度目前很多发动机冷却厂家已经选用200微米的材料管子,但是实际上部分主机厂提出的温度交变标准往往接近铝材的机械强度极限值。所以对于福特、大众这些主机厂必须选用厚的材料,譬如230微米甚至更高厚度材料的管子。

4.2.3 边板

边板的设计首先要考虑对于芯子的支撑,所以本身的刚度不能设计得太弱,因为在钎焊过程中边板是需要承受夹具对于芯子的夹紧力的,而且钎焊之后对于整个芯子的刚度贡献也比较大,特别是现在的散热器设计得越来越紧凑,目前10mm芯厚的散热器作为低温散热器也在市场上面出现了。其次就是要考虑对产品可靠性的影响了,当产品经受温度交变或者压力交变作用的时候,管子需要来回收缩,如果刚性太高的边板不能及时释放管子的应力,则会对产品产生致命的影响。也就是说,在边板设计的时候需要在他需要断的时候要容易断。所以边板设计这种结构也是难点,如果这种工艺切口太薄,则需要比较高的冲压工艺,而且也不能太软,不然在物流过程中容易变形损坏。

5 加强片

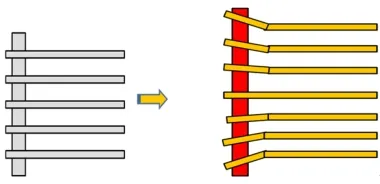

对于管子的变形来说,如果在管子内壁进行增强,则当出现热膨胀系数不一样时,管子的内应力由于管子被限制住变形而减小。所以,增加一种加强片插入到管子中部在钎焊之后能与管子形成一体这也不失为一种简易的,行之有效的方案。特别是高低温热交换器,失效位置往往发生在高温区和低温区交界处,用加强片放在交界处的相邻三根管子处已经被我们验证是非常好提高抗温度交变的一种手段。

6 机械钎焊式散热器

对于散热器生产厂家都知道,散热器按制造工艺分,有机械散热器和钎焊式散热器两大类。机械散热器应用在上世纪80年代的铜管散热器,以及90年度初的铝管散热器。包括目前家用空调的两器大部分用的也是机械散热器。机械散热器唯一的一个好处便是不会有温度交变的影响,因为机械散热器是靠机械涨紧的方式使得管子和翅片相接触,管子和主板之间的密封也是通过密封圈来密封,根本就不存在焊缝。然而缺点也很明显,就是散热能力没有钎焊式散热器高。所以很有必要开发一款两种工艺混合的产品,即是先让翅片和管子通过钎焊连接形成芯子,在用机械散热器的工艺方式连接主板和水室。其唯一的难点就是如何保证钎焊过后管子之间的位置度,这也是该产品的重中之重。

7 结语

在本研究中,笔者针对钎焊式发动机散热器温度交变失效的原因进行分析,及提出了诸多可行性的改进方案,笔者在进行研究的时候进行了相关很多的实验,因此本研究也是再基于相关的实验基础上所得出的结论。现如今,自动启停系统已经普及在大部分的乘用车上,而且主动进气格栅也已经开始应用在高端车型上,所以笔者认为,这一切的迹象表明温度交变高抵抗力的散热器是目前发动机冷却散热器生产厂家的一块兵家必争之地。为了使汽车散热器能够具备重大的突破,相关研究人员还需要再接再厉,争取开发出更好的产品,为我国汽车事业做出更高的贡献。