稳压器安全端接管表面堆焊工艺参数虚拟研究

林方强,王 建,赵永明,罗绪珍,李红军,叶义海

(1.中国核动力研究设计院核燃料元件及材料研究所,四川 成都 610213;2.秦山核电有限公司,浙江嘉兴314330)

0 前言

随着有限元分析技术的不断发展和计算机处理能力的不断增强,运用有限元技术进行焊接数值模拟研究已广泛应用于汽车制造、航天航空和核电维修等工程科研领域。有限元分析技术不仅可以模拟焊接试验过程,研究焊接温度场和应力场的变化,还能研究焊接工艺参数、焊接环境参量等对焊接应力、焊接温度场的影响,进行焊接工艺设计与优化[1]。“少量实物焊接试验和大量有限元计算结合”的焊接工艺研究模式,可以弥补传统焊接工艺研究模式费时费力、结果不全面、无前瞻性等缺陷。

基于某核电厂稳压器安全端接管,运用ANSYS软件建立接管表面堆焊的数值模型,研究焊接电流、焊接速度对焊接应力的影响,进而指导焊接工艺设计。

1 有限元模型

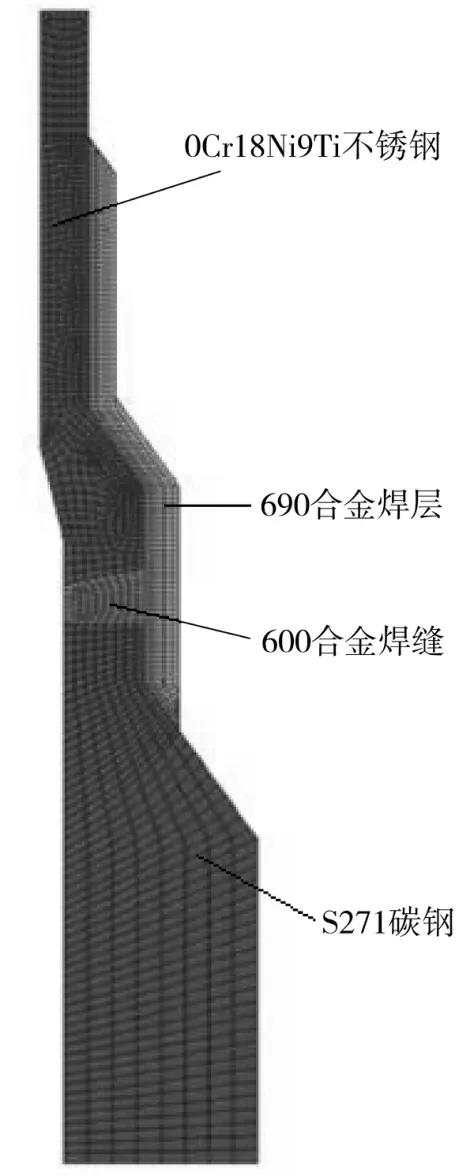

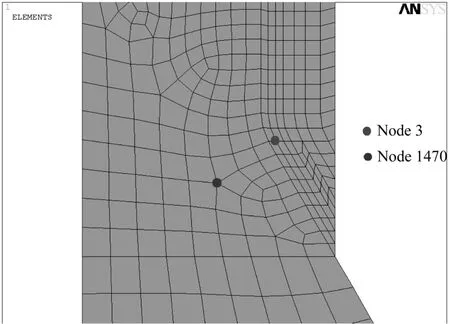

以ANSYS程序APDL命令流的方式,建立了稳压器安全端接管表面堆焊的二维轴对称有限元数值模型。模型网格划分示意如图1所示,模型包括由不锈钢、碳钢、Inconel600合金组成的原安全端接管异种金属焊缝和Inconel690合金堆焊层。具体模型网格划分、材料参数及边界条件见文献[2]。

图1 表面堆焊有限元模型Fig.1 Finite elementmodel of weld overlay

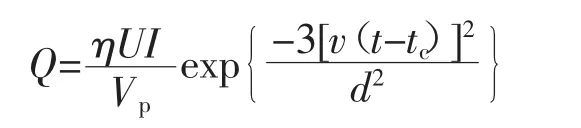

对应二维轴对称模型,需要将三维均匀体热源模型简化为二维体热源模型。为使二维模型尽可能真实地反映三维模型的情况,温度场的计算应反映热源在三维工件上的移动。移动热源对垂直于焊缝研究平面的作用按时间顺序分为预热、直接加热、与周围材料热传导、冷却4个阶段。为了更好地反映研究平面受移动热源作用的几个变化阶段,建立了二维改进均匀体热源模型,考虑热源移动效应[3]

式中 Q为热生成率;η为电弧热效率;U为焊接电压;I为焊接电流;v为焊接速度;Vp为焊缝单元的体积;d为高斯参数,等于热源作用体积在焊接方向上的半长,即熔池表面在焊接方向上尺寸的半长;t为热源加热时间;tc为热源中心移至研究平面的时间。

首先,计算获得熔池长度L和热源加热时间t0,取tc=t0/2;然后,均匀获取热源加载时间内10个时刻对应的热生成率hgen(i),加载到焊缝单元上。考虑到多道焊过程,将t0归一化:加载时间为1s,各个时刻热生成率为hgen(i)×t0。使用二维改进均匀体热源模型,焊缝截面在加热阶段受到载荷的相对强度如图2所示。

图2 二维改进均匀体热源相对强度Fig.2 Relative value of 2D modified symmetrical body heat-source

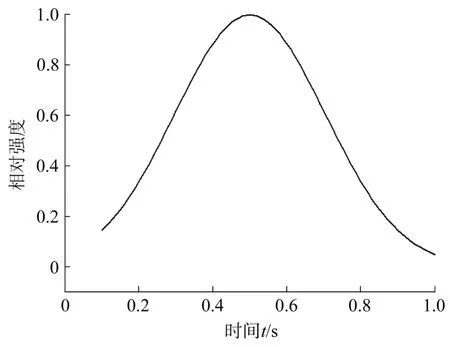

2 焊接电流虚拟研究

结合实际堆焊试验,进行了不同焊接电流的虚拟对比试验,焊接工艺参数如表1所示。表1中第1组是实际堆焊试验使用的焊接工艺参数,保持焊接电压、焊接速度不变,改变焊接电流(±10A、±20A),模拟分析前两道焊缝的加热和冷却过程,获得焊接过程的温度场和应力场。

表1 焊接工艺参数Table 1 Welding process parameter

数值模型中定义多道焊接过程,每道焊缝加载热源时间1 s,冷却时间400 s,前两道焊缝焊接时间总计802 s。模型局部单元网格如图3所示,节点Node 3和Node 1470分别处于第2道焊缝单元和第2道焊缝覆盖下的原管道单元内。第2道焊缝焊接过程中,以Node 3和Node 1470的轴向、环向应力变化为例,分析焊接电流对焊接应力和应力叠加效果的影响。

图3 模型局部单元网格Fig.3 Local cell grid of finite elementmodel

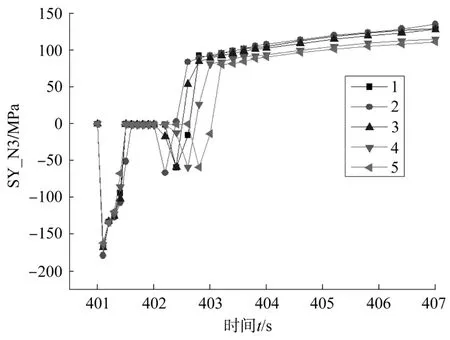

第2道焊缝热源加载及前期冷却过程中(401~407 s),焊缝内节点Node 3轴向应力和环向应力变化曲线如图4、图5所示,图中1~5与表1中序号相对应。由图4和图5可知,在焊接过程中轴向和环向应力变化趋势一致,不同焊接电流引起的大小差异也一致,整体上环向应力数值大于轴向应力。

图4 焊缝节点Node 3轴向应力曲线(401~407 s,不同电流)Fig.4 Axial stress curves of Node 3 under different welding current(401~407 s)

焊接热源加载过程中,焊接电流越大,焊缝金属处于熔融状态,节点应力值为零的时间越长,累积的相变潜热越多。相变潜热影响焊缝冷却速度,进而影响焊接应力的变化。冷却过程中,焊缝内节点应力逐渐稳定为拉应力,由序号1、2、3三组焊接电流对比模拟实验可知,当焊接电流为130~150A时,冷却过程在焊缝内产生残余拉应力基本相等;由序号1、4、5三组对比模拟实验可知,当焊接电流超过150 A时,随着焊接电流的增加,焊缝内残余拉应力变小。

图5 焊缝节点Node 3环向应力曲线(401~407 s,不同电流)Fig.5 Hoop stress curves of Node 3 under different welding current(401~407 s)

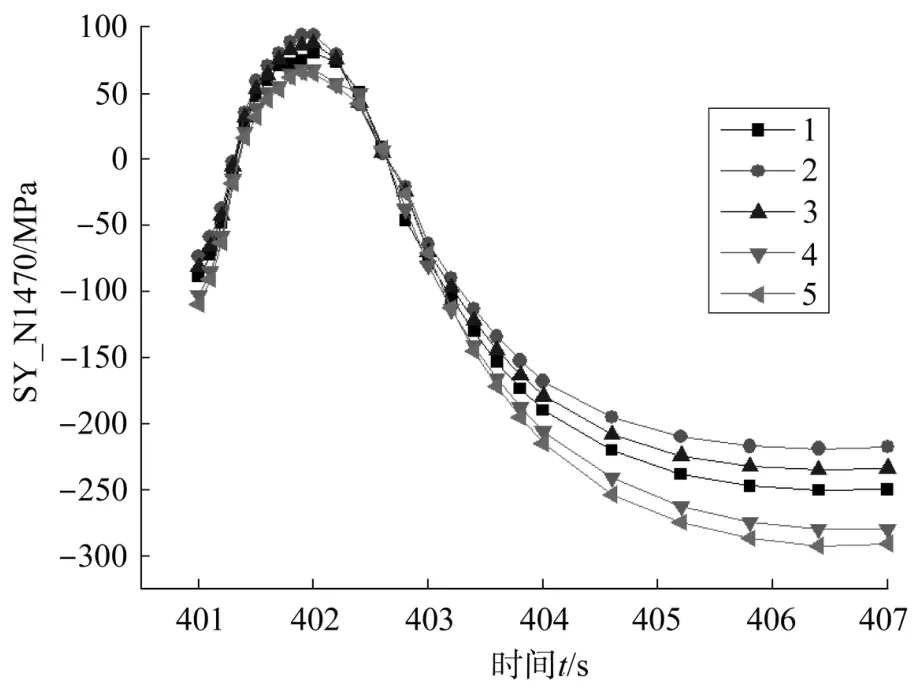

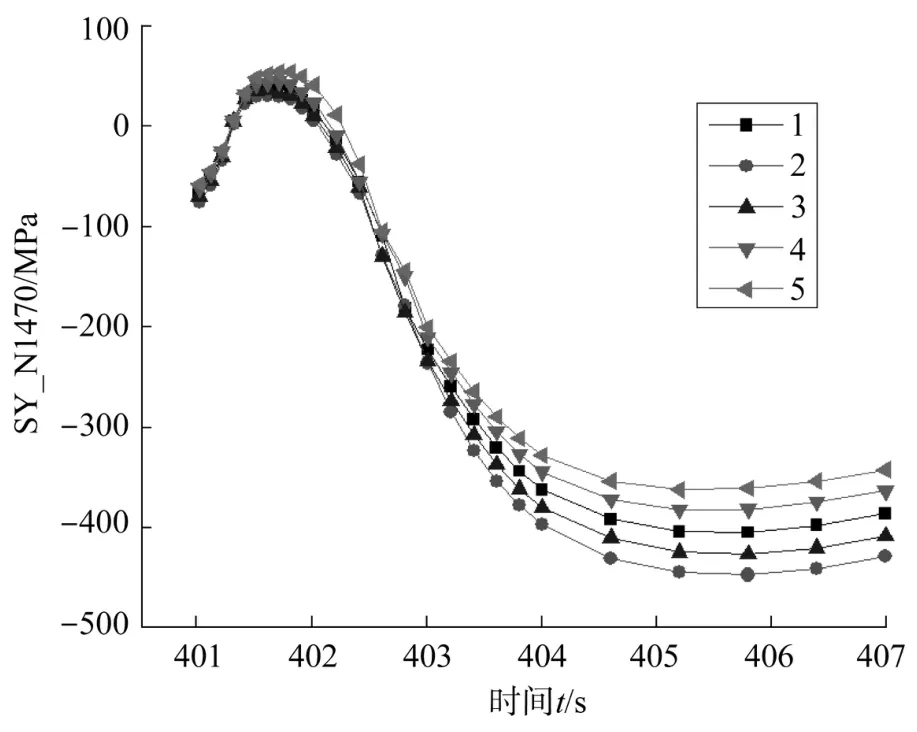

实验中应关注表面堆焊对原管道内残余应力的影响。原管道内的焊接应力随着焊缝内应力变化而变化,最终逐渐稳定为压应力。节点Node1470轴向应力曲线如图6、图7所示,比较不同焊接电流下管道内部压应力可知,焊接电流越大,管道内部因焊后冷却产生的压应力越大。多道焊时焊接电流发生变化,焊接应力也产生一致性变化。由于应力叠加效应,原管道内的焊接残余压应力随着电流的增加而增加。

图6 节点Node 1470轴向应力曲线(401~407 s,不同电流)Fig.6 Axial stress curves of Node 1470 under different welding current(401~407 s)

焊接热过程是产生焊接残余应力的决定性因素。焊接电流越大,焊接热输入就越多,得到的焊接热循环最高温度越高,高温相变停留时间越长,焊接温度场的温度分布越不均匀,焊接应力越大[4]。多道焊过程的叠加效果又进一步增强焊接电流的影响,导致焊接残余应力也越大。其他条件不变时,焊接电流越大,原管道内得到的残余压应力越大,越有利于改善管道应力状态[5]。

图7 节点Node 1470环向应力曲线(401~407 s,不同电流)Fig.7 Hoop stress curves of Node 1470 under different welding current(401~407 s)

3 焊接速度虚拟研究

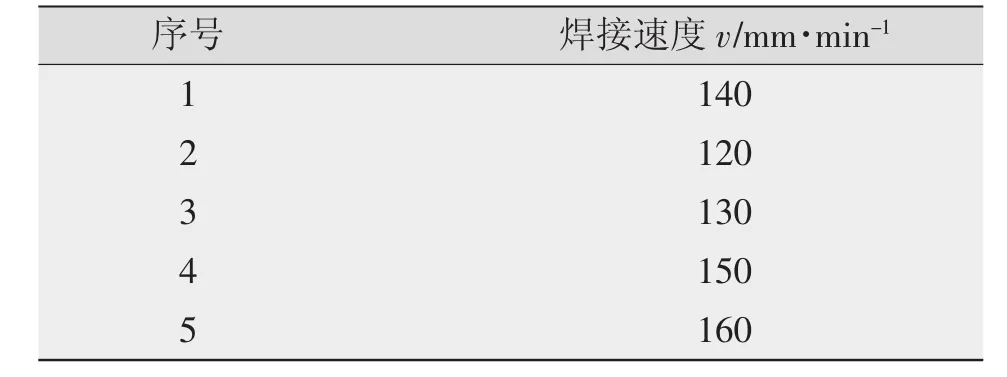

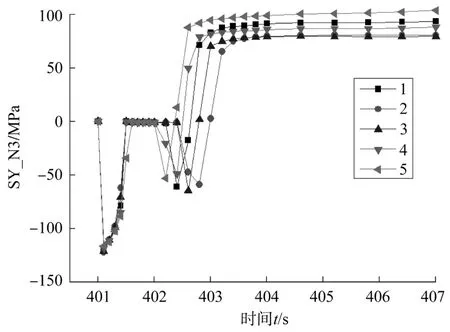

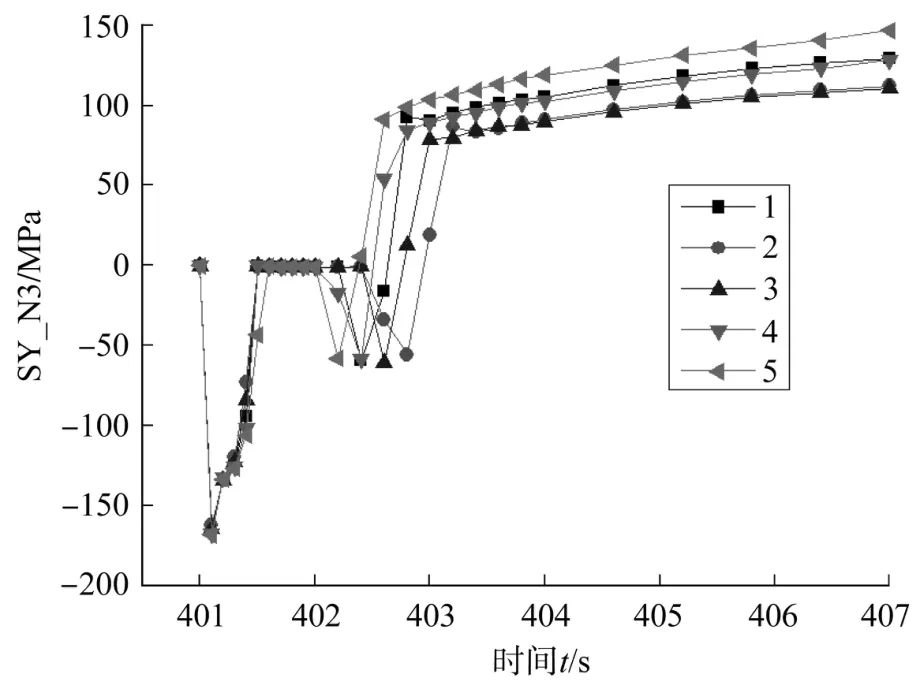

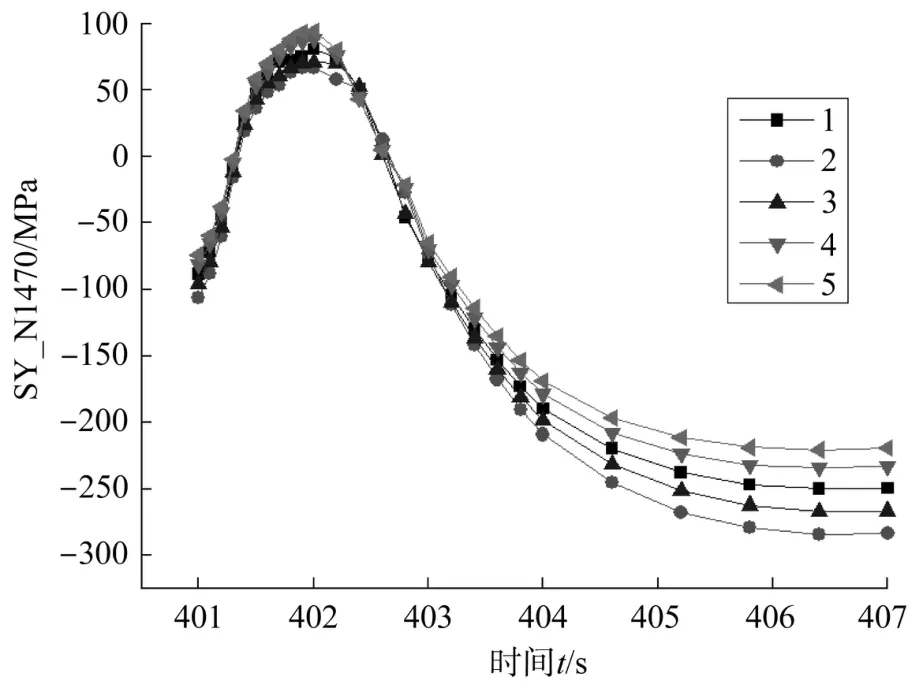

对焊接速度进行相同的虚拟焊接对比分析实验,以表1中的实验1为基准,保持焊接电流、焊接电压不变,改变焊接速度,参数设置如表2所示,使用有限元数值模型模拟前两道焊缝的加热和冷却过程,得到焊接过程的温度场和应力场。

表2 焊接速度对比参数设置Table 2 Definition ofwelding speed

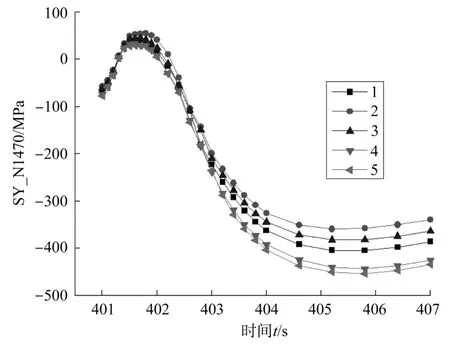

不同焊接速度下节点Node3和Node1470在时段401~407s内的轴向和环向应力曲线如图8、图9所示,图中1~5与表2中序号相对应。由图8~图11可知,在焊接热源加载过程中,焊接速度越大,焊缝高温相变停留短,零应力状态时间越短。焊后冷却,焊缝内形成拉应力,焊缝覆盖下深处母材区域形成压应力。在401~407 s时段焊缝单元内形成的应力大致分为3个层次:焊接速度160mm/min得到最大拉应力,焊接速度140~150mm/min的焊缝拉应力次之,焊接速度120~130mm/min的拉应力最小。原管道内部形成的残余压应力则随着焊接速度的增加而减小。

图8 焊缝节点Node 3轴向应力曲线(401~407 s,不同速度)Fig.8 Axial stress curves of Node 3 under different welding speed(401~407 s)

图9 焊缝节点Node 3环向应力曲线(401~407 s,不同速度)Fig.9 Hoop stress curves of Node 3 under different welding speed(401~407 s)

图10 节点Node1470轴向应力曲线(401~407 s,不同速度)Fig.10 Axial stress curves of Node 1470 under different welding speed(401~407 s)

图11 节点Node 1470环向应力曲线(401~407 s,不同速度)Fig.11 Hoop stress curves of Node 1470 under different welding speed(401~407 s)

本试验使用了二维均匀体热源模型,并定义热源加载时间为1 s,忽略焊接速度变化引起加载时间的变化。因此,焊接速度主要通过影响焊接热输入大小,进而影响焊接残余应力变化。焊接速度越小,焊接线能量越大,焊接温度场的温度分布越不均匀,得到的管道残余压应力越大,即Overlay堆焊修复中焊接速度与管道内残余压应力负相关。

当其他条件不变时,焊接速度越小,原管道内得到的残余压应力越大,越有利于改善管道应力状态。但焊接速度越小,堆焊修复所需时间越长,影响效率;焊接速度小还会引起焊缝区域长时间的高温停留,对焊缝及附近区域组织结构产生不利影响。因此,选择焊接速度需要考虑到焊后材料的理化性能,并保证足够的焊接效率。

4 结论

(1)在虚拟焊接分析研究的范围内,焊接电流越大,原管道内得到的焊接压应力越大;焊接速度越大,原管道内得到的焊接压应力越小。

(2)根据虚拟焊接工艺参数研究,优化安全端接管表面堆焊修复工艺:在保证焊件理化性能和一定焊接效率的前提下,选择尽可能大的焊接电流和尽可能小的焊接速度,可以得到最佳的管道应力。

[1]林燕,董俊慧,刘军.焊接残余应力数值模拟研究技术的现状与发展[J].焊接技术,2003,32(6):5-7.

[2]林方强,王建,罗绪珍,等.核电管道安全端异种金属焊接接头表面堆焊的有限元分析[J].电焊机,2016,46(7):129-133.

[3]张建勋,刘川.焊接应力变形有限元计算及其工程应用[M].北京:科学出版社,2015:34-35.

[4]周振丰.焊接冶金学[M].北京:机械工业出版社,1995:67-85.

[5]JangWook Lee.The Full StructuralWeld Overlay Procedure of PZR Nozzles for KORIUnit1[C].Transactions of the Korean Nuclear Society Autumn Meeting,Gyeongju,2009.