贴片式LED支架包脚成型技术

刘正龙

(铜陵三佳山田科技股份有限公司,安徽 铜陵 244000)

LED被称为第四代照明光源或绿色光源,具有节能、环保、寿命长、体积小等特点,广泛应用于各种指示、显示、装饰、背光源、普通照明和城市夜景等领域。目前贴片式LED支架的包脚成型技术基本上是在半导体分立器件成型技术的基础上发展与演变而来,但却与分立器件的封装技术相比有很大的不同:一般情况下,分立器件的管芯被密封在封装体内,管脚成型的作用主要是保护管芯和完成电气互连,而LED支架则是完成输出电信号,保护管芯正常工作,输出可见光的功能,既有电参数,又有光参数的设计及技术要求,因此LED支架的包脚成型对管脚的尺寸以及擦伤等控制更为严格,所以无法简单地将分立器件的成型技术用于贴片式LED支架。

1 贴片式LED支架包脚成型的特点及要求

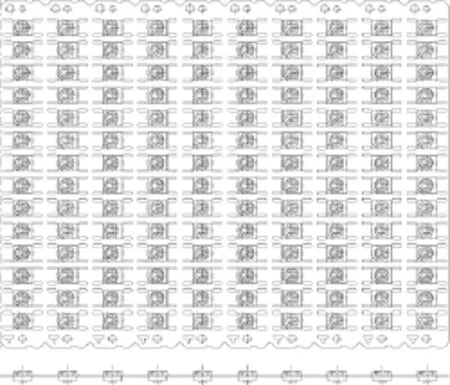

目前,贴片式LED支架均为多排封装,一般为10到24排为主,本文以14排3528支架为例介绍包脚成型技术。

图1 14排3528支架图

图1是14排3528的料片示意图,LED支架成型前的封装采用连续注塑的方式,因此包脚成型时料片均为连续的卷带。通过包脚成型后产品的形状如图2所示。

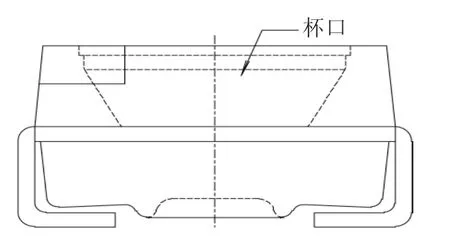

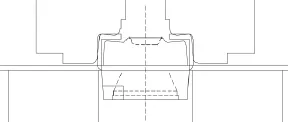

图2 LED支架产品成型图

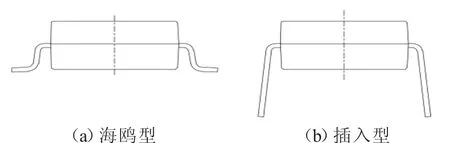

从图2可以看出此产品的成型不同于半导体封装的成型要求,半导体产品引脚成型形状通常都是海鸥型或者插入型(如图3),而LED支架产品的引脚是包住胶体成型,即俗称的“C”型包脚,成型管脚弯角后离封装体距离短,同时对管脚位置一致性要求高,出于对后工序生产的要求以及对光效的考虑,要有效控制成型的管脚擦伤以及对杯口的脏污。对产品进行“C”型包脚成型后,根据不同产品的要求再对卷带进行定长切断,变成片状产品,以便后后续焊芯点胶及工序周转。

图3 半导体产品引脚成型示意图

2 贴片式LED支架包脚成型的技术要点

针对LED支架的包脚成型的特征我们做了如下分析:

(1)首先产品上有个裸露的杯口(如图2的标记处),是为后道工序放置发光芯片用,因此在整个包脚成型过程中都要保证杯口中不能有废塑废渣类的东西沉积,为此在成型过程中须保证杯口朝下;

(2)产品成型管脚是属于“C”型弯曲包在塑封体上的(通俗上称之为包脚),采用常规的一次成型方式是很难达到最终形状,必须增加辅助成型(即预成型),逐步过渡到既定的形状,从而减少料片的变形,便于模具的调整。从管脚的外端开始采用逐级成型的方式,最终夹弯包住胶体;

(3)包脚后,由于包脚的管腿存在回弹,为了控制包脚的一致性,需要考虑设计整形工位;

(4)包脚成型时来料是连续卷带,而后续生产均采用定长片状,因此需要对卷带进行定长切断,为后续焊芯点胶做准备。

综合上述分析,贴片式LED支架成型的设计要点主要有以下几个方面:

(1)模具工序排样。由于贴片式LED支架多为连续卷带料片,模具结构为级进冲模。排样要保证连续冲切成型工艺的顺利实施并尽可能提高模具效率、稳定性。同时要根据工位状态的需要,考虑凸凹模的形状、尺寸及精度以及连续冲压的工艺性、冲模结构设计的合理性。

(2)成型方式的选择及设计难点。根据贴片LED支架包脚的尺寸要求,需要考虑采用多次预弯成型的方式,既方便下步成型,又减少回弹,利于保证包脚的一致性,共面性,成型后考虑实施整形工艺,提高尺寸稳定性。

模具成型件的设计即为如何保证包脚后引脚表面刮伤做到最小。

3 贴片式LED支架包脚成型的设计细节

下面就贴片式LED支架包脚成型的具体设计进行详细介绍。

3.1 排样顺序

根据贴片式LED支架的成型要求,包脚成型过程必须逐步进行,采用由外到内的顺序,先从脚端成型再成型肩膀,最后夹弯包住胶体,在各个成型阶段都要设预成型以减小成型零件与引脚的擦伤,同时减小引脚对胶体的撕扯力道,防止胶体开裂及引脚皲裂。在模具排样上采用如下工位顺序:引脚切断——成型脚端预成型——成型脚端成型——成型肩端预成型——成型肩端处成型(一)——成型肩端预成型(二)——成型肩端处成型——整形——定长切断。

3.1.1 引脚切断

从图1可以看到产品的引脚是与外引线相连的,在引脚成型前要先斩断引脚,而引脚的切断长度是根据产品的弯曲长度来确定,如图4所示。

图4 引脚切断长度图

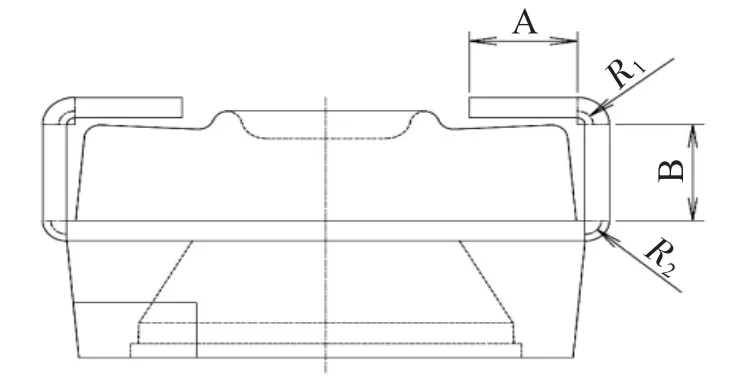

引脚的切断长度=A+R1+B+R2。

根据计算公式求得引脚的切断位置,设置切断凸模,如图5所示,将引腿从外边框上切断,为后续成型做准备。

3.1.2 成型脚端预成型

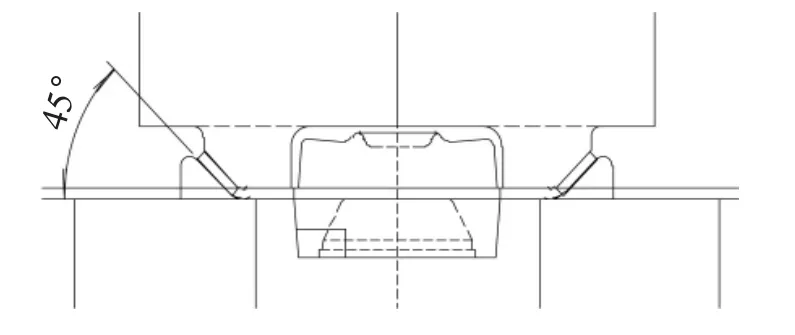

此工位是脚端成型的预先工位,先将脚端弯曲至45°,如图6所示,为脚端成型做准备。

3.1.3 成型脚端成型

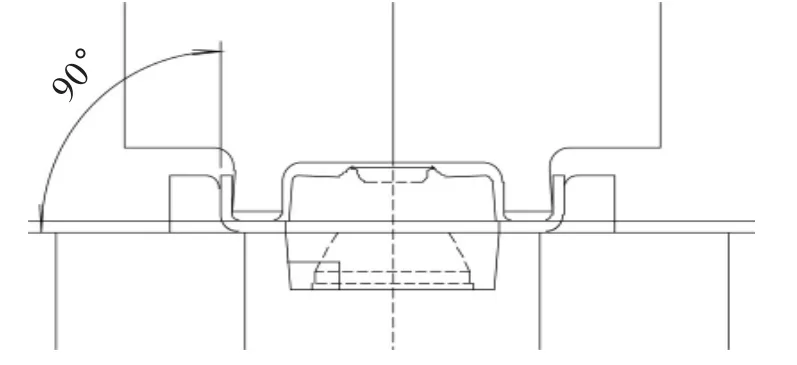

脚端从45°弯曲至90°,如图7所示,为包脚做准备。

3.1.4 成型肩端预成型(一)

成型肩端弯曲至25°,如图8所示,为肩端成型做准备。

图5 切断凸模位置图

图6 脚端45°弯脚图

图7 脚端90°弯脚图

3.1.5 成型肩端预成型(二)

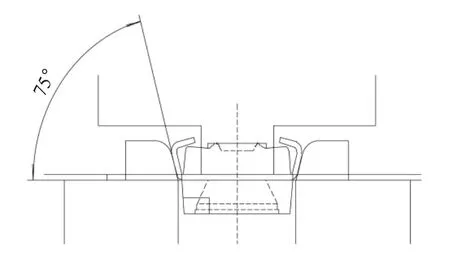

成型肩端由25°弯曲至75°,如图9所示,为后续成型做准备。

图9 肩端75°弯脚图

3.1.6 成型肩端处成型

成型肩端处夹弯成型,最终包住胶体图如10所示,这里的夹弯是靠斜楔上下运动推动成型凸模往胶体方向运动,进而弯曲包脚。

图10 肩端夹弯成型图

3.1.7 整形

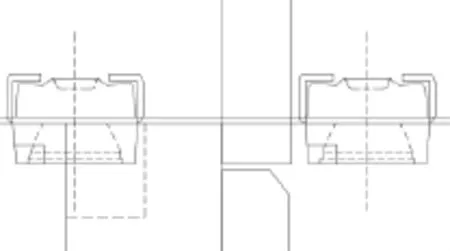

产品进行最终成型后,部分管脚由于回弹,整体的管脚平整度差,所以还需整形如图11所示,保证成型管脚的一致性并能完全包住胶体。

图11 成型后整形图

3.1.8 定长切断

按后道焊芯点胶的长度,将卷带定长切断,如图12所示。需要注意是定长切断时应与包角成型的冲压装置匹配,采用计数或传感器检测方式确定切断长度。

图12 定长切断图

4 贴片式LED支架成型缺陷的控制

从工序排布设计图中,我们能清楚地看到,除了第一道工序-引脚切断之外,其它预成型和成型工序凸模都与条带的表面接触,不可避免的会擦伤条带上的电镀层,或多或少会影响产品的外观质量,这是贴片式LED支架包脚成型最主要的缺陷。虽然本文提出的包脚成型方式已最大限度地考虑了减少成型零件的擦伤,但是冲切成型过程中造成的擦伤不可能全部消除,需要采取一定的工艺措施来减少擦伤。首先,预成型和成型工位用的凸模、凹模都必须经抛光工艺处理,尽可能地降低凸凹模的表面粗糙度,可减少凸模、凹模与接触面之间的摩擦,再者需对凸模、凹模进行DLC工艺处理。DLC处理是在凸模、凹模上附着一层呈黑色纤薄坚硬涂层,具有低摩擦因数且有自润滑作用,可有效减少预成形和成形时对引脚表面的擦伤,同时能更有效地防止焊料粘结,减少成形工具表面镀层的沉积,延长使用寿命,有效防止产品表面刮伤,提高产品的外观品质。

5 结束语

本文简单介绍了贴片式LED支架包脚成型的整个过程,其中成型工序的排布是关键,只有合理的工序排布才能确保产品连续生产。成形零件的设计对于提高包脚稳定性是重点,既要考虑形状、尺寸及精度,又要考虑模具排料、结构特点等,需要设计人员专业知识丰富、考虑因素全面。贴片式LED产品的外观要求非常高,本文针对该问题提出了解决方案,以期对大家的行业工作有所帮助。

[1] 刘占军.级进模冲件在排样上排列与连接的关键技术研究[J].机械设计与制造,2006,(1):174-175.

[2] 江丙云,孙志浩,周芝福.基于TopSolid的冲裁弯曲级进模压力中心和回弹优化的排样设计[J].模具制造,2008,8(11):117-120.

[3] 辛勇,王鹭,阮雪榆.引线框架冲裁级进模工步排样CAD 系统[J].中国机械工程,1997,(5):75-77.

[4] 杨宇.LED支架的EMC封装技术简介[J].中国机械,2014,(2):62-63.

[5] 邵国洪,姜伯军.级进模排样图设计与选择对冲件质量的影响[J].模具制造,2004,(4):25-29.

[6] 高昌明,王建华.LED支架关键技术的控制[J].冶金丛刊,2012,(6):18-19.