激光划片机的晶圆自动对准方法研究

张 乾,张永昌,邓胜强,谭立杰

(中国电子科技集团公司第四十五研究所,北京 100176)

近年来,激光划片机在半导体加工行业的应用日趋广泛,凭借其高效率、可控性强、低污染等优势,得到了越来越多厂家的青睐。自动化、智能化是装备发展的大势所趋,可降低人力成本,提高生产效率。图像自动对位是自动化加工设备的核心功能,本文在具备自动上下料和底部对准功能的激光划片机上,提出了一种自动识别对准方案,可以精确高效地完成对GPP晶圆正面晶粒的识别与对准,计算划片轨迹,并完成晶圆划片。

1 设计要求

具有底部对准功能的激光划片机,将GPP晶圆正面朝下放置在透明的可旋转工作台上,通过底部对准光路系统完成晶圆正面晶粒的图像对准,并在固定激光光路的基础上,通过工作台正交移动完成背面激光划片。该加工方法可以减少传统GPP晶圆制造工艺环节,降低生产成本,深受广大厂家青睐。透明的可旋转工作台由放置在旋转电机上的正面带有真空槽的玻璃吸盘构成。真空槽的存在,使旋转电机仅能在有限的角度区间内旋转。累计旋转角度过大,会产生真空管路环绕堵塞。因此,设计中需要合理规划旋转角度。

图像识别的过程是提取图形特征,与目标模板进行匹配。匹配程度越高,识别结果可信度越高。由于GPP晶圆制作环节中的腐蚀沟槽环节存在不可控性,晶粒外观无法确保严格一致性。如图1所示。类似的不规则性会影响图像识别结果。因此自动对准方案要有较强的容错能力和兼容性,以确保较高的识别成功率与识别精度。在实际生产过程中,生产厂家对激光划片机的要求为:精度±15 μm,角度误差±0.01°,报废率低于5‰。

图1 GPP晶粒外观示意图

2 方案设计与实现

2.1 设计流程与界面

经过多次测试,最终设计方案流程如图2所示。

先根据晶圆图形特征制作模板,然后点击“运行”按钮进行晶圆自动对准操作。采用图像识别方法进行模板匹配,根据匹配结果进行三次调整,每次调整均是通过旋转工作台使晶圆转正,转正后即可采用建立网格节点的方法计算划片轨迹,然后进行划片操作。

2.2 制作对位模板

建立模板的要求:保证模板方向平行于工作台运动方向,对比度清晰,图形规则,并进行二值化(黑白化)处理,去除图像的灰度干扰,便于提取特征。在制定合适的模板以后,点击运行按钮,进行晶粒外观的自动对准流程。匹配模板后得到的信息如图3所示:

图2 识别对准流程(上)与界面(下)

图3 提取晶粒的图形模板

(1)当前图形与模板的角度差值;

(2)当前图形位于图像上的像素坐标,该坐标可以通过数学方法转化成为相对于工作台的坐标值。

2.3 粗调

经过多次对准操作后,旋转工作台的旋转角度会超限。因此,每次粗调开始前旋转工作台要回到零点。

取一固定点作为对准过程第一点,获取当前图像并进行识别,与模板匹配后得到当前图形与模板的角度差值,即为当前图形转正需要的角度值。在晶圆方向任意朝向的前提下,工作台最小转动在±45°内即可将晶圆转正。因此将获得的角度进行区间处理,归化到±45°之间。而为保证粗调精度尽可能高,需要获取当前图像上所有图形的角度值,并进行均值化计算。经过两次处理后,按最终值进行工作台旋转。完成粗调。

2.4 细调

粗调完成后,获取当前位置工作台坐标,第二次进行图像识别与模板匹配,获取当前图像上晶粒的像素坐标,并转化成晶粒的工作台坐标(x1,y1),然后沿Y向进行短距离移动到第二点,第三次进行图像识别与模板匹配,获取当前图像上晶粒的像素坐标,并转化成晶粒的工作台坐标(x2,y2),根据公式,求得偏转角度θ1。按偏转角度θ1进行工作台旋转。完成细调。

2.5 精调

细调完成后,第四次进行图像识别与模板匹配,获取当前图像上晶粒的像素坐标,并转化成晶粒的工作台坐标(),然后将工作台按Y向移动长距离到第三点,第五次进行图像识别与模板匹配,获取当前图像上晶粒的像素坐标,并转化成晶粒的工作台坐标(x3,y3),根据公式 θ2=-arctan求得偏转角度θ2,按偏转角度θ2进行工作台旋转。完成精调。同时获取一次当前图像角度判断对位操作是否出现角度误差,如没有问题,则可进行下一步操作。如果有异常,选择设备报警或者重新进行识别。

2.6 计算划片轨迹

三次调整结束后,晶圆方向已经与工作台移动方向平行,可以开始计算划片轨迹。根据设定好的晶粒尺寸制定网格节点,根据第六次图像识别结果,将晶粒移动到网格节点上的固定位置,进行第七次识别,并进行判断。此时所有晶粒应位于各个节点附近(如图4所示),通过判断晶粒坐标和节点位置的坐标差值是否在设定阈值内,可以判断识别结果是否出现错误或者出现角度异常。当晶粒与网格节点匹配后,划片位置就是当前图像中心,可以直接计算整片晶圆的划片轨迹。当前方向的划片轨迹计算结束后,将晶圆旋转90°重新进行本步操作,计算第二方向划片数据后,即可进行划片操作。根据加工尺寸制定网格节点图,如图4(a)所示;当晶圆转正并移动到目标位置时,即网格的四个角和四个晶粒的中心正好重合,误差在几个像素以内,如图4(b)所示;如果晶圆实际尺寸小于设定尺寸,目标位置不重合,如图4(c)所示;存在角度调整偏差,如图4(d)所示。

图4 网格节点匹配图

2.7 多策略方案

为使每次图像识别可获取足够多信息来保证识别结果的准确性,需要对不同尺寸的晶粒进行分类,设定对应的识别策略。在图像视场和分辨率一定的情况下,对2.54 mm以下晶粒分成晶粒模板与街区模板两种方案,并根据晶粒尺寸划分了4个区间,制定了对应的4种策略,保证每张图像上最少有4个图形被识别(最多9个)。满足用户95%以上的识别与划片需求,并且可以提高识别精度。

3 实验数据验证

将上述设计编程实现,经过上机调试运行后,使用工业生产线上的正式产品进行实验测试,并最终在生产线上进行在线验证。

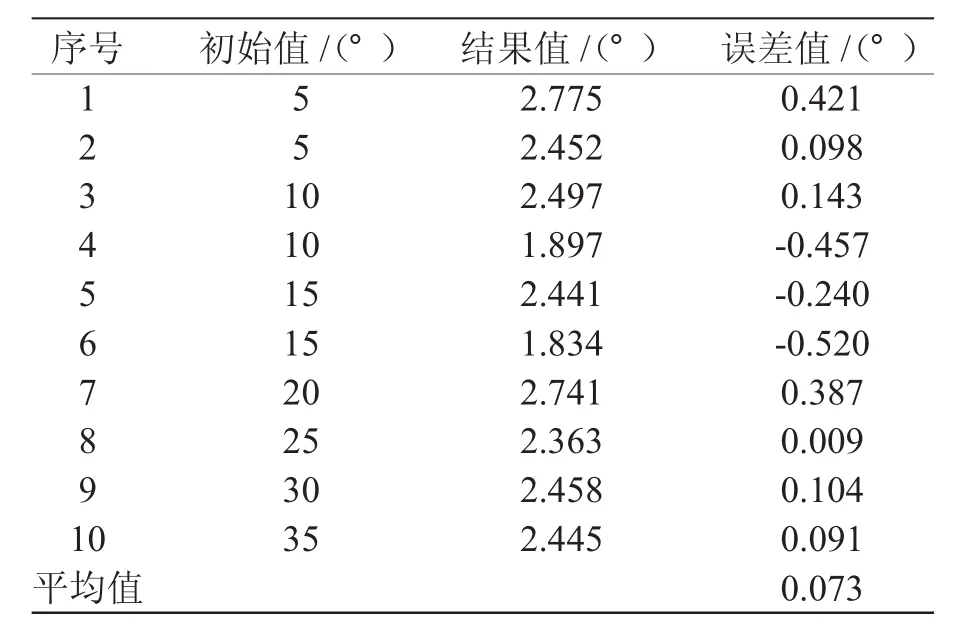

3.1 粗调结果验证

在已知晶圆转正后角度数值的前提下,手动旋转工作台将晶圆位于任意初始角度,然后运行程序进行粗调校准,进行十次实验,数据如表1所示(实际目标值为2.354°)。

粗调校准完成后,可再次获得当前图像上每个晶粒的角度信息,单个晶粒的角度信息与目标值误差较大,有可能大于1°,而多个晶粒的角度平均值最大小于0.5°,因此采用取平均值的方案是合理的。这样可以保证当晶圆沿Y方向从第一点移动到第二点时,参与计算偏转角度的晶粒位于同一列,不会出现错列的情况。

表1 粗调校准实验数据

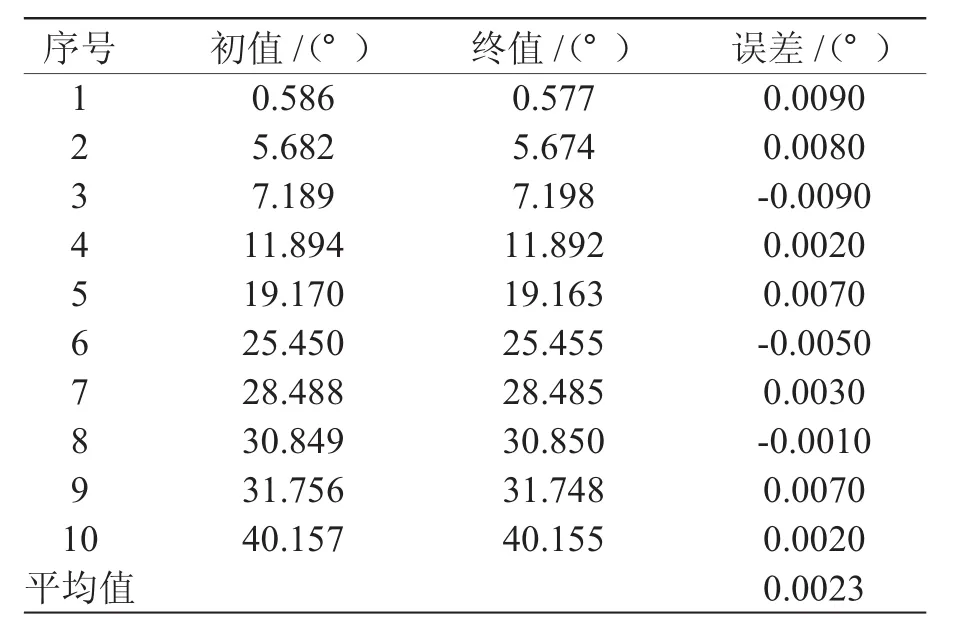

3.2 识别转正结果验证

每次实验前先手动对准晶圆并获取对准角度,然后下料重新运行识别流程,第二次实验时手动旋转晶圆,改变晶圆的初始角度并再次手动对准获取旋转对正的角度,以模拟实际加工中晶圆方向存在的不确定性。进行10次实验,实验数据见表2。

3.3 划片轨迹精度验证

划片精度是设备最重要的验收指标,也是晶圆自动对准方案是否可靠的直接判断依据。因此本验证环节在生产线上进行,通过晶圆的自动上下片、自动对位、划片和裂片,获得最终的晶粒产品。在晶粒中进行抽测,测量晶粒对边的长度并计算差值,即为最终误差。10次数据如表3所示。

表2 精调校准实验数据

表3 计算划片轨迹实验数据

抽测结果的平均误差为0.003 mm,未见明显的角度偏移,完全满足工艺指标。

3.4 验证结果

该方案经过大量在线测试,正确率大于99.5%,划片精度符合要求。但是测试过程中发现某些批次晶圆外观严重不良(如图5所示,左图为未通过电性测试的晶粒被墨点标记后出现的外观不良,右图为光刻腐蚀工艺不合格导致的外观不良,这两种晶粒都是不合格的),无法识别,只能进行手动对准操作。在正常批次GPP晶圆的在线测试中,识别效率,人工识别的对准时间一般在20 s以上;自动识别方案的最小一次对准时间为22 s,最大一次对准时间28 s,基本与人工操作持平,但是流畅性更高,基于全自动上下料和自动图像识别对准的激光划片机,没有怠工时间,效率高于人工操作,人工成本低,经济效益明显。

图5 晶圆外观不良示意图

4 结束语

晶圆自动识别对准是实现全自动激光划片的重要功能,其精度也是衡量设备性能的重要指标。本文提出的识别对准方法,通过一次粗调减小后续调整工作量,通过一次精调保证整个流程的精度;计算划片轨迹过程中,通过匹配网格节点的方式,保证识别精度并可以有效的排除识别过程出现的异常情况。该方法通过大量在线验证,识别正确率和精度满足生产工艺需求。后续工作内容是进一步优化识别效率,提高适应多种复杂晶圆自动对位算法的兼容性。

[1] 韩微微,张孝其.半导体封装领域的晶圆激光划片概述[J],电子工业专用设备,2010,39(12):39-43.

[2] 单琳子.基于模板匹配技术的物品图像高效快速识别算法研究[D].北京:北京邮电大学,2015.

[3] 董晶.模板图像快速可靠匹配技术研究[D].长沙:国防科学技术大学,2015.