复合引导二冲程直喷汽油机混合气形成的解析

刘迎春,刘向龙,许伯彦

(1.潍坊科技学院 汽车工程学院,山东 潍坊 262700;2.山东协和学院 汽车学院,山东 济南 250107;3.山东建筑大学 机电工程学院,山东 济南 250101)

0 引 言

缸内直喷稀燃技术的出现有效降低了有害物质的排放,同时降低了燃油消耗率,成为汽车未来动力发展的重要研究方向[1-5]。二冲程汽油机具有功率大、转速高等诸多优点,因此被国内外很多研究机构青睐。奥地利格拉茨工业大学的Franz Winkler等对搭载了多孔喷嘴低压直喷系统的二冲程汽油机的动力性及排放性进行了研究。天津大学蔡晓林设计并改装了排量98cm3的摩托车化油器发动机的直喷系统,在此基础上使用了脉冲喷射系统和轴针式喷嘴,并对改装后的性能进行研究[6]。但是,以上研究都是进行试验或是模拟仿真,并没有对所做的结果进行可视化验证。本文使用CFD软件对二冲程直喷汽油机过渡工况及部分负荷工况下的混合气形成过程进行研究,并对研究结果进行可视化验证。

1 喷雾-壁面复合引导系统

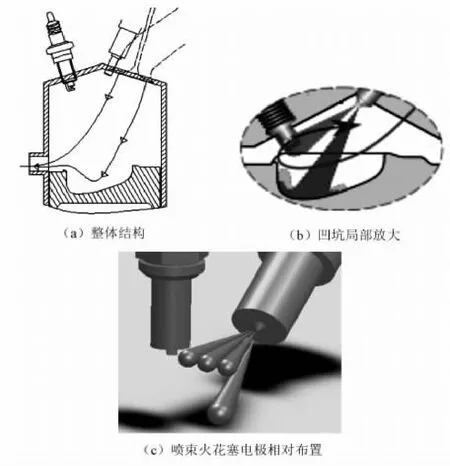

分层稀燃GDI发动机中混合气的形成受很多因素影响,主要有燃烧室形状、火花塞位置、缸内气流运动形态等,因此混合气的形成方式可分为喷雾引导、气流引导和壁面引导3类。这些方式均有一定的不足:气流引导在气流运动较弱的情况下不能将混合气送至火花塞周围;喷雾引导要求形成稳定的混合气,同时对喷雾质量有很高的要求;而壁面引导需要特殊形状的凹坑及特殊设计的气流运动[7]。本文提出应用于二冲程发动机的喷雾-壁面复合引导燃烧系统,该系统同时拥有壁面引导和喷雾引导的优点,使混合气的稀燃界限进一步扩大。喷雾-壁面复合引导燃烧系统见图1。

图1 喷雾-壁面复合引导燃烧系统

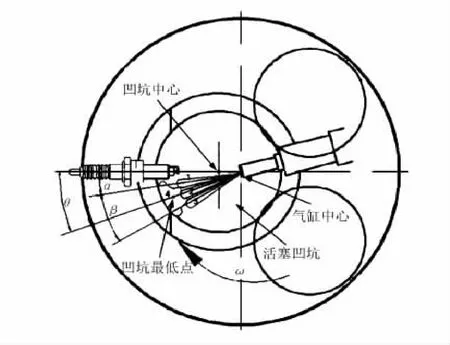

如图1所示,由于汽缸壁的作用使进气气流形成卷吸涡,导致喷向火花塞方向的喷束产生一定程度的偏离,因此本文将四孔喷油器布置于燃烧室顶端,并与气缸纵轴线形成一定夹角。为满足不同工况的需求,上部3孔将汽油喷向火花塞附近,下部1孔将汽油喷到凹坑最低点。喷孔总面积为0.061 5 mm2,上部3孔直径均为0.1mm,下部1孔直径为0.22mm。在过渡工况(转速2 000r·mim-1、30%负荷)下,由于进气流动比较弱,喷束1(图2)可在火花塞附近形成良好的可燃混合气;当部分负荷(转速4 800r·min-1、60%负荷)时,气流运动相对加强,致使喷束偏离程度加大,这时喷束2或喷束1、2之间正运动至火花塞附近,形成可燃混合气。从图2可以看出,活塞凹坑轴线离气缸轴线有一定距离,喷油器所喷汽油并未直接接触火花塞,这样减少了润湿火花塞的几率。

图2 燃烧室结构及4孔喷油器喷束和火花塞位置

2 计算模型及解析方法

2.1 计算模型

几何模型建立完善后,需要使用各种控制方程(如动量守恒方程、能量守恒方程、质量守恒方程)来完善其计算模型,用以描述汽油喷射过程。在计算模型中,湍动能方程用标准壁面函数和RNGk-ε模型封闭[8]。计算时还应用了描述汽油蒸发模型、湍流扩散模型和破碎模型。由于汽油以较高的压力喷射且燃料具有较高的初始速度,所以选用O`Rourke模型和 KH-RT模型[9]。

2.2 计算方法的可行性验证

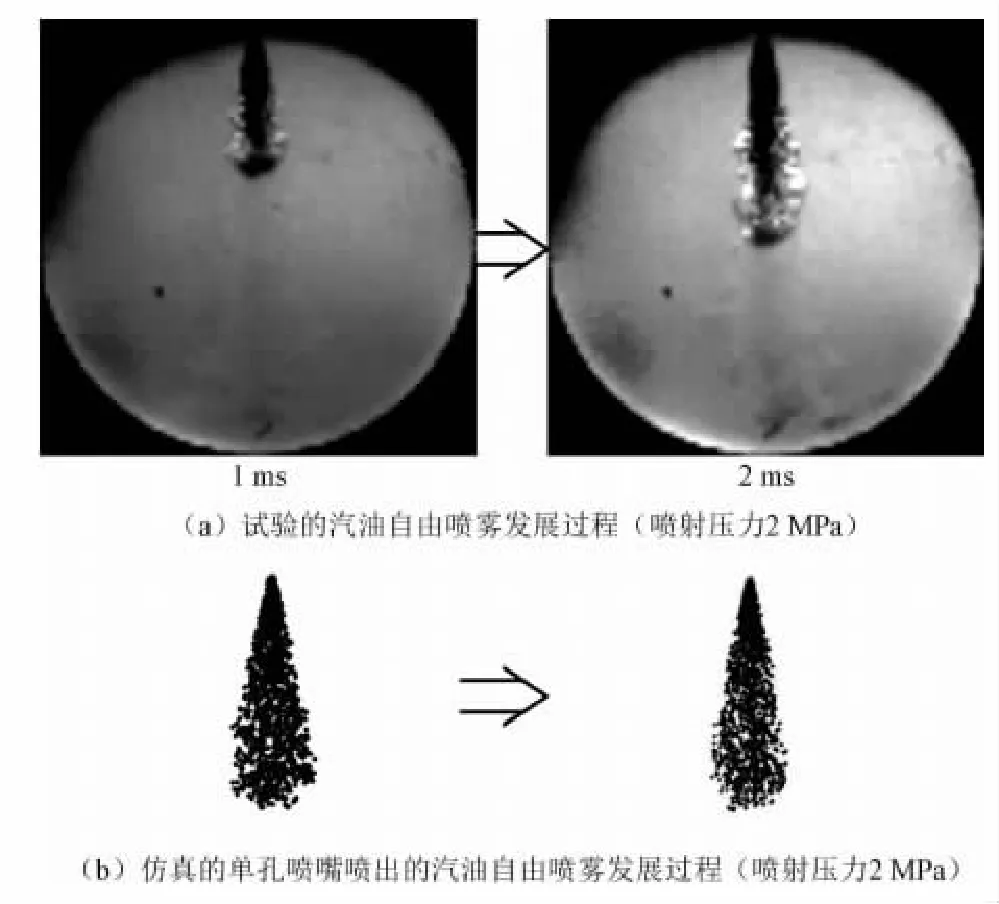

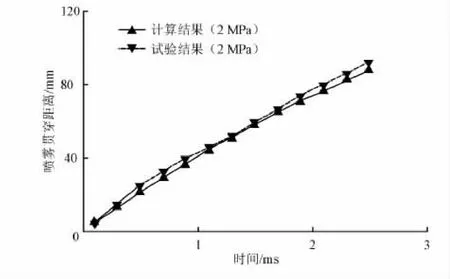

为了验证所建立的计算模型及计算方法的正确性,首先采用能够观察到流场密度梯度变化的光学纹影法拍摄汽油喷雾过程,并将数值解析结果与同条件下拍摄的汽油喷雾过程进行对比。图3(a)是喷射压力为2MP时拍摄的单孔喷嘴喷出汽油的喷雾过程,图3(b)是数值解析得到的2MP喷射压力下汽油喷雾过程。比较2组图像可以看出,纹影试验得到的试验图像与数值解析结果十分接近,只是纹影试验所得图像喷雾外围的蒸汽部分边缘不规则。由图4自由喷雾时的喷雾贯穿距离与时间之间的关系可知,试验值与计算值具有良好的一致性。

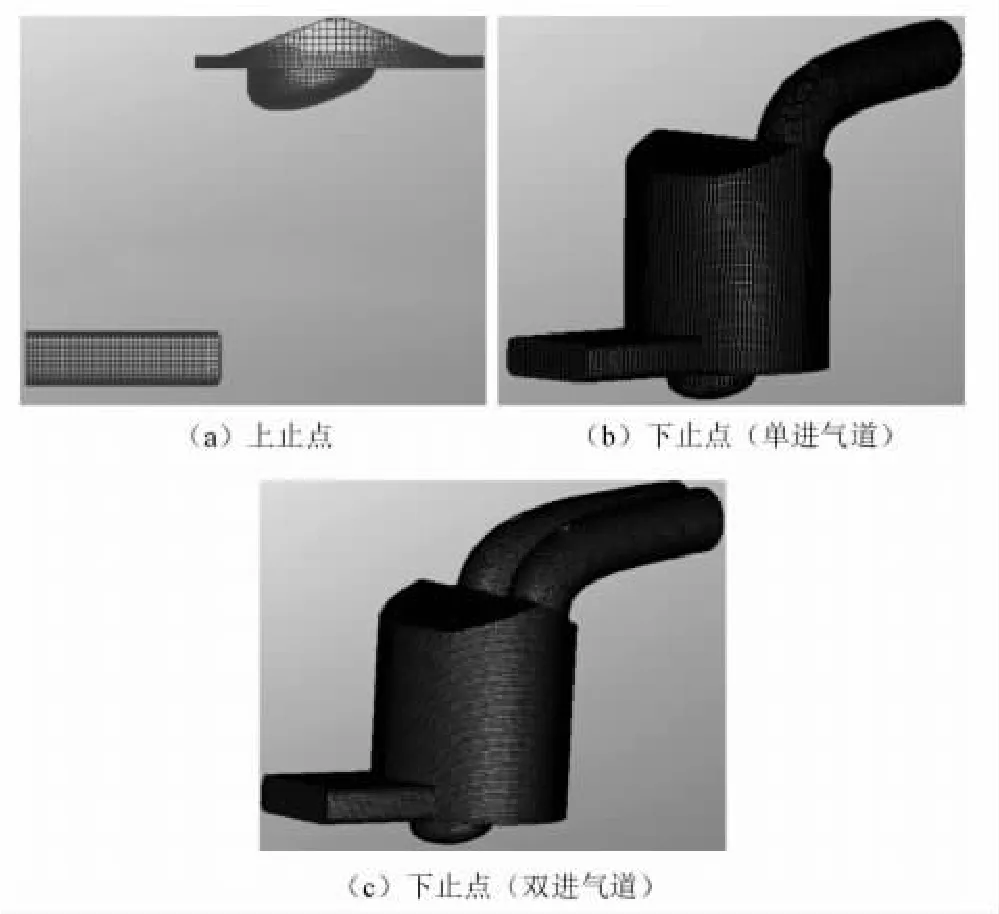

2.3 网格模型

本文使用具有底部排气道和顶部双进气道的模型。使用solidworks建立实体模型,如图5所示。在冷启动-暖机工况和部分负荷工况下,进气量相对较少,只需要打开一个进气门,因此建立单进气道模型,如图5(b)所示;在大负荷工况下进气量加大,需要开启2个进气门,建立双进气道模型,如图5(c)所示。表1为二冲程直喷汽油机的主要参数。为适应不同工况下的模拟仿真,并且在保证计算结果真实有效的情况下减少不必要的计算量,划分2套不同的动网格。使用AVL Fire中的Fame Engine Plus生成动网格。活塞顶面是随活塞移动的动边界,在下止点时网格数量最大,整体网格数量为457 379,为了使缸内流场更加流畅,对气门、进气口及排气口等处进行细化加密处理。

图3 单孔喷嘴喷出的汽油自由喷雾发展过程

图4 汽油喷雾贯穿距离的计算结果和试验结果的比较

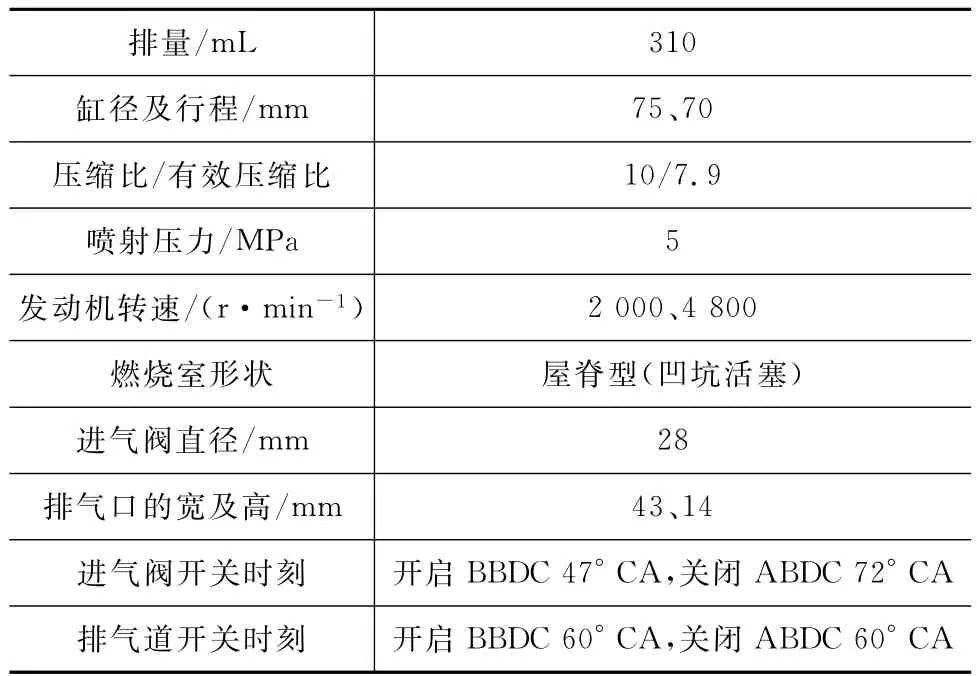

表1 二冲程直喷汽油机的主要参数

图5 喷雾壁面复合引导系统网格模型

离散化方程采用基于控制体积的有限容积法。在离散化过程中,采用SIMPLE法求得流场压力-速度的耦合[10]。根据实际情况设置边界条件等一系列参数。湍流方程、能量方程、尺度方程选择一阶迎风格式进行差分,动量方程选择MINMOD方式进行差分,连续方程使用中心差分方式[11-12]。在求解过程中引入松弛因子控制每个计算循环变量的更新速度,同时增强计算的稳定性和收敛性。本文采用的松弛因子为:压强0.2、动量0.4、湍流能量0.4、湍流消散率0.4、黏性1、质量1、能量0.8、组分传输1。

3 解析结果与分析

传统的均质混合气保证可靠点火所对应的空燃比为10~20,但直接喷射稀燃系统却可以很容易地超过这一界限。在气缸中心及通过火花塞电极的气缸斜剖面位置做切片,研究在部分工况下的混合气形成情况。使用表1所示的燃烧系统参数,数值解析二冲程直喷汽油机部分负荷工况下分层混合气的形成情况。

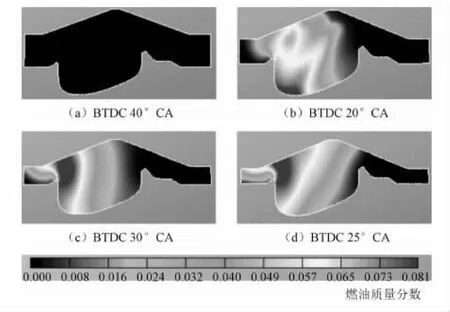

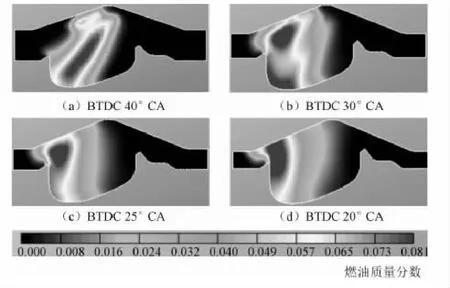

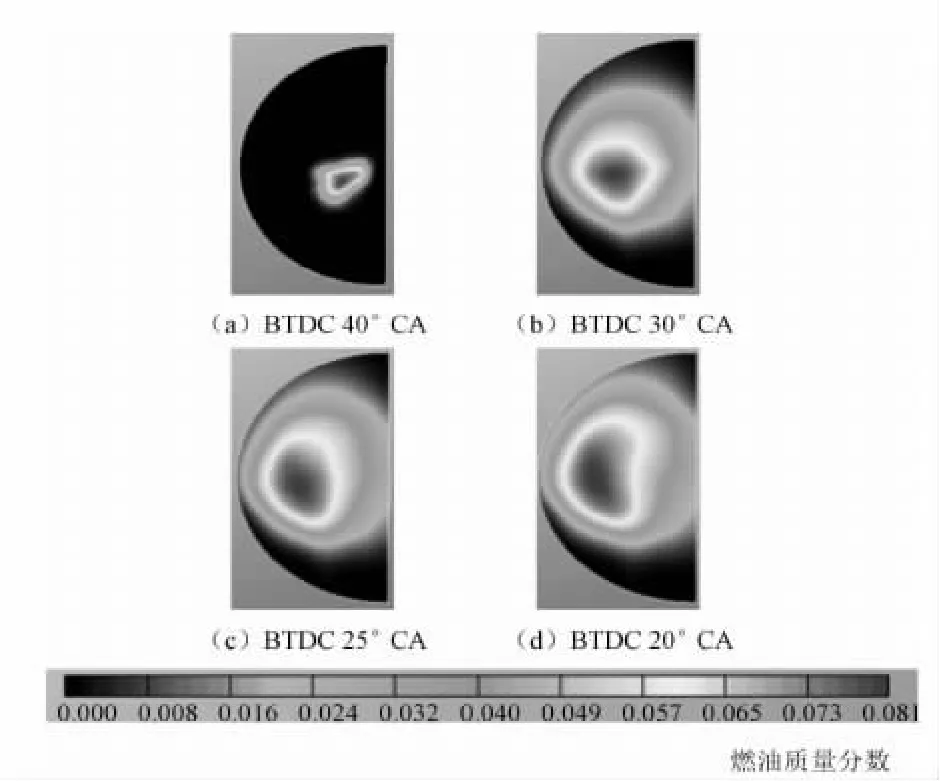

图6、7为过渡工况(转速2 000r·min-1、喷油时刻BTDC 40°CA、喷油持续时间10°CA)缸内混合气的分布情况。图6显示由于缸内卷流影响喷向火花塞方向的三束汽油喷雾在喷出后混成一束,并随着气流的运动向火花塞相对集中地移动,在点火时刻(BTDC 20°CA)时形成的可燃混合气运动至火花塞附近;图7显示喷向活塞凹坑的汽油喷束,在活塞凹坑底面和进气涡流的双重作用下沿着凹坑壁上行,与喷向火花塞方向的汽油喷束在BTDC 30°CA时相遇,并在BTDC 25°CA混合到一起,在缸内涡流作用下将混合气集中到火花塞电极附近,形成稳定的可燃混合气分层,使缸内整体空燃比达到40∶1以上。

图6 过渡工况气缸中心纵剖面位置的混合气浓度分布

图7 过渡工况通过火花塞电极的气缸斜剖面位置的混合气浓度分布

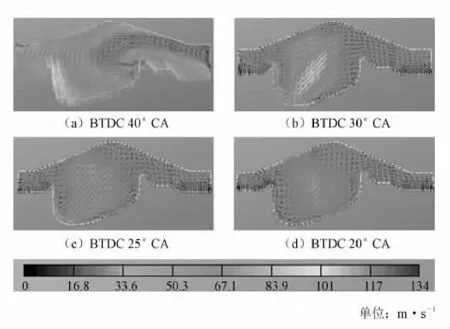

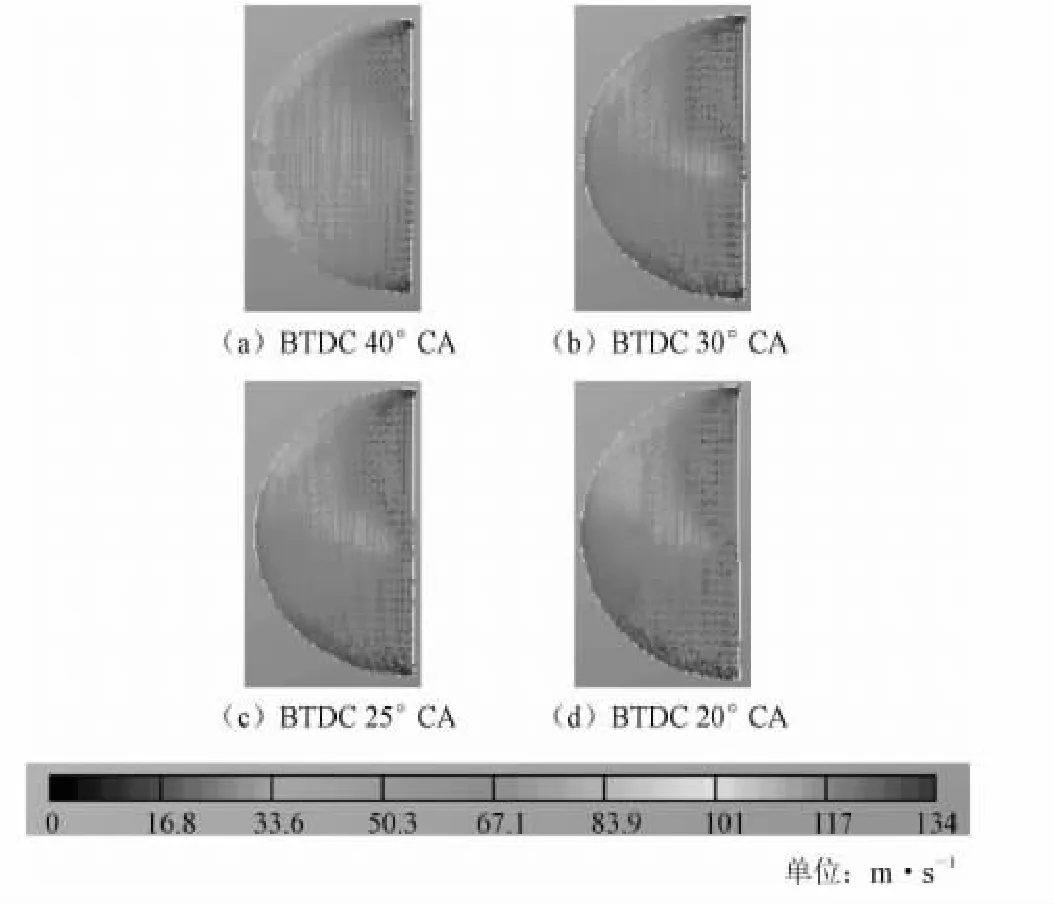

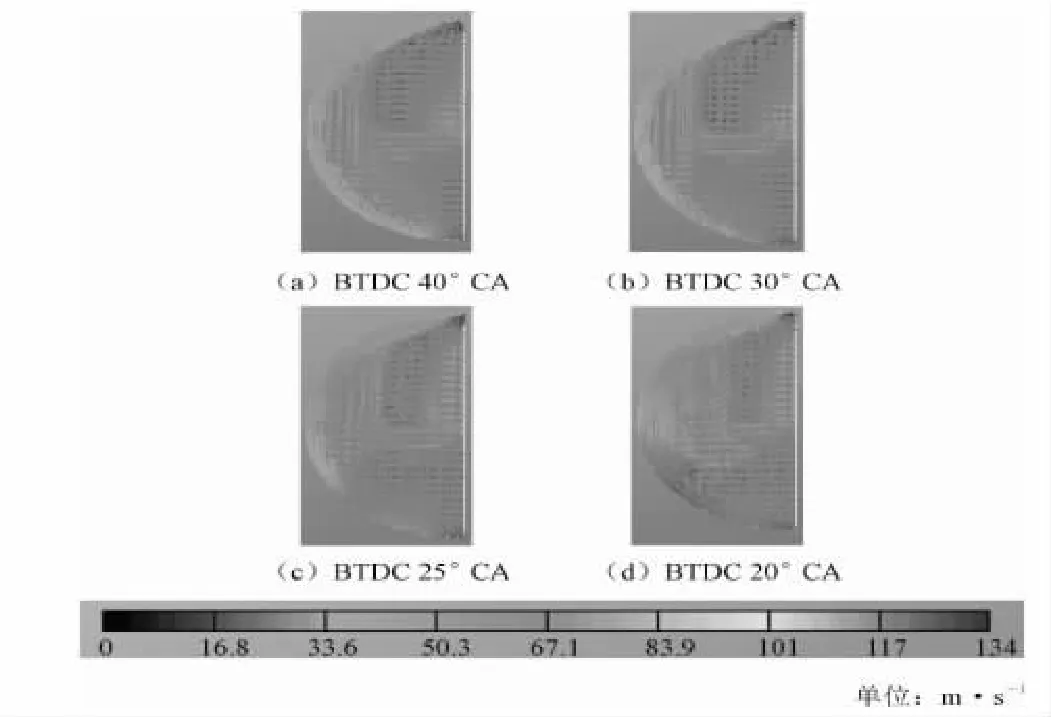

图8、9为过渡工况下的速度场,在汽油还没喷射时缸内存在强烈的湍流现象,当汽油从喷油器喷出后形成强烈的剪切流,一定程度上加剧了湍流现象,同时在活塞顶部凹坑壁及进气气流作用下移动到火花塞附近。图10、11为部分负荷工况(转速4 800r·min-1、喷油时刻BTDC 50°CA、喷油持续时间12°CA)缸内混合气的分布情况,图12、13为该工况下的速度场。与过渡工况下对比可以看出,部分负荷工况下混合气受进气涡流的影响更强,喷向火花塞的汽油被进气涡流卷向一侧的偏离现象比较明显,并且混合气浓度区加大。相较于图8、9而言,图12、13由于速度的增大,缸内产生的湍流现象更加剧烈。

图8 过渡工况气缸中心纵剖面位置的速度场

图9 过渡工况通过火花塞电极的气缸斜剖面位置的速度场

图10 部分负荷工况气缸中心纵剖面位置的混合气浓度分布

图11 部分负荷工况通过火花塞电极的气缸斜剖面位置的混合气浓度分布

图12 部分负荷工况气缸中心纵剖面位置的速度场

图13 部分负荷工况通过火花塞电极的气缸斜剖面位置的速度场

4 结 语

(1)提出了适用于二冲程汽油机的喷雾-壁面复合引导燃烧系统。从下部1孔及上部3孔喷出的汽油在活塞顶部凹坑壁及缸内气流的作用下于火花塞附近形成稳定的可燃混合气;使用光学纹影法验证了计算方法的可行性。

(2)对过渡工况和部分负荷工况下缸内混合气的形成过程进行了解析。过渡工况(转速2 000r·min-1)采用40°CA BTDC喷射和部分负荷工况(转速4 800r·min-1)采用50°CA BTDC喷射,汽油在进气卷吸涡与活塞凹坑的作用下可于火花塞附近形成稳定的分层混合气,而缸内整体空燃比达到40∶1以上。

(3)对过渡工况及部分负荷工况下的速度场进行解析。过渡工况下湍流现象较弱,同时也显示出在进气气流与活塞顶部凹坑的作用下,汽油运动至火花塞附近。

[1] 许伯彦,耿德强,齐运亮,等.液态LPG燃料喷射过程的数值解析及可视化试验[J].内燃机学报,2009,27(2):146-152.

[2] 王 烨.封闭腔湍流自然对流修正κ-ε模型及其应用[D].兰州:兰州交通大学,2011.

[3] 马 骁,何 旭,王建昕.用PLIF法研究缸内直喷发动机稀燃分层与当量比分层策略[J].燃烧科学与技术,2010,16(4):328-334.

[4] 邱先文.降低车用稀燃汽油机有害排放物NOX的排气再循环的研究[D].天津:天津大学,2003.

[5] 朱 棣,侯圣智,刘 斌,等.直喷汽油机EGR与稀薄燃烧的协同作用[J].汽车工程,2017,39(6):615-620.

[6] 蔡晓林.FAI二冲程缸内直喷汽油机的研究[D].天津:天津大学,2005.

[7] 祝 俊,谢 辉,何邦全,等.喷油时刻对顶置气门式二冲程汽油机油气混合过程的影响[J].燃烧科学与技术,2016,22(4):317-323.

[8] 李新海.增程式电动汽车用LPG二冲程直喷发动机分层稀燃混合气形成过程的数值解析[D].济南:山东建筑大学,2014.

[9] 张现成,许伯彦.考虑针阀运动的LPG高压旋流喷油器内外流动过程的数值解析[J].内燃机学报,2013,31(3):228-234.

[10] XU B Y,ZHANG X C,XU J,et al.Numerical Analysis of Homogeneous Mixture Formation for a Direct Injection Liquid LPG Engine[J].International Journal of Automotive Technology,2013,14(6):857-865.

[11] 杨世春,李 君,李德刚.缸内直喷汽油机技术发展趋势分析[J].车用发动机,2007(5):8-13.

[12] ANGELBERGER C,POINSOT T,DELHAYE B.Improving Near-Wall Combustion and Wall Heat Transfer Modeling in SI Engine Computations[J].Sae Technical Papers,1997,22(1):117-132.