基于塔板理论的顶空油气结合半透膜分离技术在变压器色谱监测中的应用

(国网四川省电力公司甘孜供电公司,四川 甘孜州 626000)

1 引言

大型电力变压器在运行中需要随时检测其运行状态,而通过便器油中色谱分析来检测变压器的各种指标是一种比较简单的办法。变压器检修目前实行计划检修制度,而计划检修不可避免会存在检修过剩或检修不足的问题,检修过剩造成人力、财力、物力的巨大浪费,导致设备利用率降低,而且对正常设备可能造成损伤;检修不足可能导致设备的事故隐患。众所周知,采用在线检测技术可以有效地避免这些问题,并最终实现变压器的状态检修。根据绝缘油中故障特征气体的成分、含量及其增长率来判断变压器内部潜伏性故障的方法即油中气体分析法,已应用了 20多年,得到国内外普遍认可,取得了巨大的成功,近年来,由于在线色谱技术的不断进步和状态检修的迫切需要,各种变压器油中气体色谱在线监测仪不断涌现。

2 论述

2.1 变压器油中溶解气体色谱分析的原理

色谱法(Chromatography)又叫层析法、色层法,它是一种分离技术。利用试样中各组份在色谱柱中的两相间的分配系数不同,色谱柱的两相:流动相、固定相;色谱柱中一相是不动的,叫作固定相,主要由各种色谱担体、固定液或各类吸附剂等颗粒状物质组成;另一相则是推动混合物流过此固定相的流体,叫作流动相。当气态的试样被载气带入色谱柱中运行时,组份就在两相间进行反复多次的分配(吸附-脱附或溶解-放出),由于固定相对各组份的吸附或溶解能力不同(即保留作用不同),因此各组份在色谱柱中的运行速度就不同,经过一定的柱长后,彼此分离,从而按先后秩序从固定相中流出,这种利用在两相分配原理而使混合物中各组分获得分离的技术,称为色谱分离技术或色谱法。分配系数 K:也称平衡系数,指物质在两相间分配达到平衡时,在两相中的浓度的比值,即

图1 样品通过色谱柱的分离过程示意图

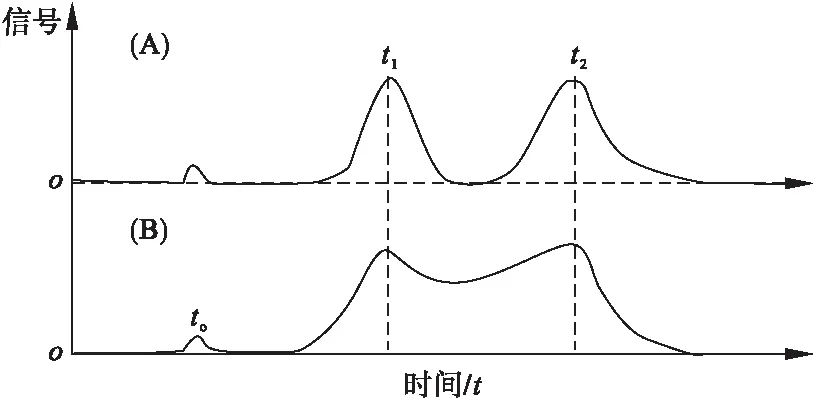

图2 色谱图

基线(OK)—通常为一水平直线,表示只有纯载气通过检测器得到的信号;

色谱峰—载气中的物质通过检测器时所得到的信号与时间的关系曲线,即为色谱峰;

保留时间tR1、tR2—分别为两个组分的保留时间,从进样开始到色谱峰最高点所需的时间;

峰宽y(RAR、CBD)—二个组分的色谱峰的峰底宽;

峰高h(PA、EB)—组分色谱峰的最高点到峰底的垂直距离;

色谱峰的分离指标如图3所示。

分离度-色谱分离的评价指标

分离度是指二个色谱峰的分离情况,定义为相邻两峰之间的距离之差与两峰宽平均值之比,公式如下:

理论上二个峰满足高斯分布,峰形对称,当R=1时,分离度可达95%,当R=1.5时,分离度可达99.7%,两色谱峰间的完全分离(基线分离)时R≥ 2.0,实际色谱分析中常用R=1.5近似作为完全分离的标志。

图3

图4 不同峰宽下的分离度比较

实际应用中分离度R的大小决定于分离目的和要求,从定义来看相邻两峰之间的距离差(tR1-tR2)越大,色谱峰宽(W1+W2)越窄,额、两峰的分离度越大;但两峰间的距离不宜太大,否则分析时间太长,因此色谱系统设计时既要保证最难分离物质对的分离,又要缩短分析时间,根据分离对象选择适当的色谱柱和合理的操作条件。

2.2 色谱理论中的塔板理论

塔板理论是采用数学模型描述色谱分离过程,把整根色谱柱比拟成精馏塔,色谱柱由若干小段组成,每一小段中为一个塔板高度,其中一部分空间为起分离作用的固定相,另一部分空间充满载气,载气占据的空间称为板体积。混合组份随载气进入色谱柱后,就在两相间进行分配,由于不同组份在固定相与流动相之间的分配比不同,经过几百次上千次的分配过程,不同物质就可以完全分开。

塔板理论做了一些前提假设:

(1)物质在气液两相间的分配是瞬间完成的;

(2)所有物质在开始时全部进入零号塔板内;

(3)这一物质在气液两相的分配系数不管在哪个塔板里完全一样,是一个常数;

(4)一个塔板与另一个塔板之间没有纵向扩散,在一个塔板内只有溶质在本塔板内的气液两相间的扩散,塔板与塔板间不进行扩散;

(5)载气不是连续进入色谱柱,而是脉冲式进入色谱柱;

溶质在气液两相的分配方式符合数学上的二项式分配,通过二项式定律的推导和数学处理可以得到色谱流出曲线:

式中:n——色谱柱的理论塔片;

W——组分的进样量;

VR——组份的保留体积;

V——色谱流出曲线上任一点的保留体积。

塔板理论中色谱柱的柱效率可以用理论板数(n),也可以用理论板高(HEPT,height equivelent to one theoretical plate)(H)表示。

H=L/n

式中,L是色谱柱的柱长,L,H均以mm表示。

计算理论塔板数(n)的计算公式是:

测定理论塔板数(n)是在一定的色谱条件下(即一定的色谱柱,一定的柱温、流速下)注入某一测试样品,记录色谱图,测定色谱峰的半高峰宽(或峰宽)和进样点到色谱峰极大点的距离,二者的单位要一致。

色谱柱的理论塔板数(n)越大,组份在色谱柱中达到分配平衡的次数越多,对分离越有利。

塔板理论只考虑了物质在两相间的分配系数,只得出分配系数与保留值之间的关系,主要从热力学因素的角度对色谱柱的柱效进行分析,不能解释色谱峰扩张的原因,也不能为提高柱效能指出适当的路径。因此发展了速率理论。速率理论中最著名的是速率理论方程式,速率理论方程式是在塔板理论基础上,引进影响塔板的动力学因素而导出的,所以热力学因素与动力学因素都对塔板有影响。

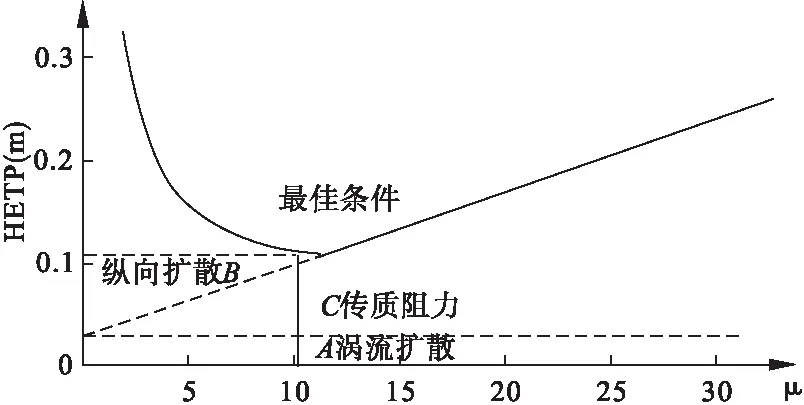

速率理论方程式主要概括了使柱效降低的四种因素,他们是由于填充物的多径性引起气体移动距离的偏差、组份在气相中停留时的分子扩散、组份在气相、液相中的传质阻力。

范底姆特速率方程方程:

式中A、B、C分别表示样品在柱内的涡流扩散、纵向扩散和传质扩散阻力等特性,他们影响塔板高度H。

图5是有效塔板高度与载气流速的关系图,由曲线可知载气流速有一个最佳条件,这点有效塔板高度最低,柱效最高。

图5

2.3 在线油气分离技术

油气分离单元的总体要求:

(1)平衡时间:油气平衡时间短,过长的平衡时间失去在线的意义;

(2)取油方式:一般采取循环取油方式,实时对流动油取样,保证所取油样有代表性,取油口和回油口必须加装截止阀;油路部分密封良好,不应发生油渗漏现象;

(3)安全条件:油气分离过程不能污染变压器油,也不能消耗变压器油;应采用安全性高的脱气方式,不应存在将外部气体带入变压器本体的风险;分析后油样采用二次脱气和过滤处理,消除回注变压器本体的油样中的气泡和杂质,保证不对设备油品产生任何影响。回油速度应控制在合理范围内,避免产生油流带电现象;

(4)环境适应能力:装置必须具备恒温功能或温度补偿能力,油样应在恒温环境下进行脱气,以消除环境变化对气体分配系数的影响。检测结果不应受环境和变压器油品质变化的影响;

(5)可维护性:油气分离装置的维护量必须少或免维护,油气分离装置中需安装定期更换的油蒸汽过滤器,以免油蒸汽污染后续的气体检测单元;

2.4 半透膜脱气

半透膜脱气:即薄膜渗透,利用某些高分子薄膜的透气选择性,即薄膜只允许油中溶解的某些组分溶解气体渗透到气室里而阻止其他气体透过。薄膜材料主要为一些高分子有机物,例如聚四氟乙烯、芳香族聚酰胺膜。

气体透过半透膜的一般过程: (1)气体分子流向膜,与膜面接触;(2)气体溶入膜表面;(3)气体在浓度差推动下,在膜内扩散,到达膜的另一面;(4)气体从膜表面释出。

半透膜脱气技术的特点:

(1)平衡时间长,一般要几小时、十几小时甚至几十小时,不同故障气体的平衡时间差别很大,难以按照亨利系数求取油中气体体积分数的实时值;

(2)监测效果与安装位置有关;

(3)半透膜为有机材料,长时间运行,会导致老化甚至破损;需要定期维护和更换。

2.5 动态顶空油气分离技术

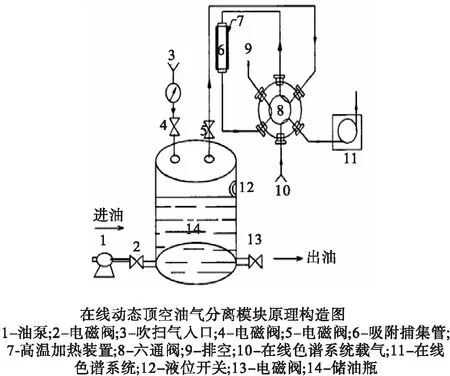

图6

在线动态顶空油气分离工作流程:

(1) 进油:开启电磁阀2和油泵1,变压器油进入储油罐14中,油量通过储油罐内部的液位传感器控制。储油罐具备自动控温和恒温功能,从而保证每次的进油量相同,相同温度下的变压器油脱气率相同。

(2) 吹扫捕集 :关闭电磁阀2和油泵1,打开吹扫气阀4、5,吹扫载气以一定流速进入储油罐中的变压器油,吹扫出的挥发性成分随载气进入捕集器6,捕集器一般为长30cm内径3~4mm的不锈钢管,里面填充有固体吸附剂,对挥发性组份进行吸附。

(3)气体进样: 当吹扫过程结束后,关闭吹扫气阀4、5,捕集管加热装置开始工作,迅速达到挥发性组份解析温度(200℃~800℃ ),同时转动六通阀8,载气通过捕集管将挥发性组份带入后端的色谱柱模块进行气体分离。注意此时捕集管中的气流方向与吹扫过程的方向相反。

(4)排油:检测过程结束后,系统开始排油,关闭阀5,同时打开排油阀13和吹扫阀3、4,依靠吹扫气的压力对储油罐中的油样进行排空。

常规动态顶空油气分离技术特点:

(1)平衡时间快,15分钟达到平衡;

(2)多次捕集富集提高微量组份的检出能力;

(3)不完全脱气,脱气效率低于60%;

(4)采用这样方式,由于载气与油有接触,油样被载气污染,分析完毕油样不能返回变压器本体油箱,因此不能进行循环取样;

(5)脱气效率受温度影响大,设备要求恒温;

(6)捕集器的富集状况不稳定,与温度、气体流量、吸附材料的物理特性有很大关系。

2.6 真空动态顶空油气分离技术

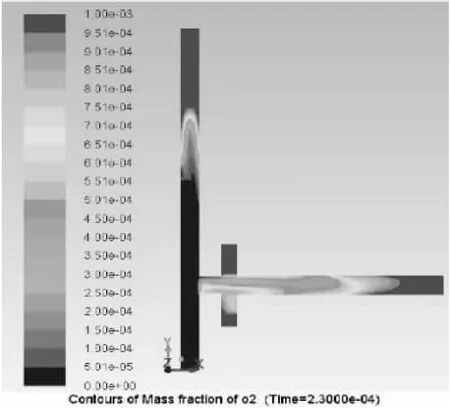

图7

真空动态顶空油气分离技术的原理是:首先将油气分离装置抽为真空,然后将油样导入装置;在50℃恒温状态下,从油中析出气体在气泵的推动下对油样进行鼓泡(相当于搅拌),使油中溶解气体进一步分离,达到溶解平衡状态。该方法的优点是脱气率高、重现性好,不消耗、不污染变压器油,油气分离速度快,只需10分钟就可以达到溶解平衡状态。可实现连续脱气,从而可保证连续分析。

在线动态顶空油气分离工作流程:

(1)进油;(2)油样定量;(3)恒温;(4)脱气;(5)气体转移;(6)排油;

真空动态顶空油气分离技术特点

(1)脱气速度更快,平衡时间从原来的数小时缩短到10分种以内,使系统的最小监测周期缩短到45分钟,有效提高了色谱在线监测系统对变压器油中气体变化的反应速度,可更加及时有效监测到放电类发展速度较快的变压器内部故障。

(2)脱气效率更高,提高了系统对微量气体的检测灵敏度,尤其对C2H2气体的检测限提高到0.1PPM。

(3)采取对脱气油样的恒温控制,消除了不同油温对检测结果的影响 。

(4)由于采用了负压吹扫技术,系统安全得到了本质保证,消除了正压吹扫对变压器运行所构成的安全风险。油气分离装置如果采用载气实施正压吹扫,一旦油样采样电磁阀发生故障或反向密封性能不好(电磁往往存在反向渗漏),高压的载气就将从采样电磁阀进入变压器本体,则将导致瓦斯继电器误动而造成变压器停电事故。

3 应用

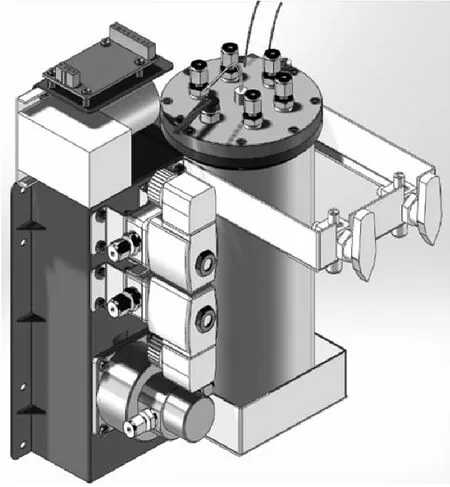

集成式真空脱气单元

图8

定量式预处理步骤:

(1)集成控温,保证脱气效率;

(2)精密压力测控,定量识别;

(3)油品/含气量误差校正;

(4)现场/实验室油温偏差校正。

气体分离检测单元的组成:定量气体转移、混合气体组分离、气体检测;

总体要求:

(1)定量进样:确保每次转移样品气体的量一致;

(2)分离能力强:各气体组分能够完全分离,不相互干扰各自的检测;

(3)检测器稳定性好、灵敏度高、选择性强。

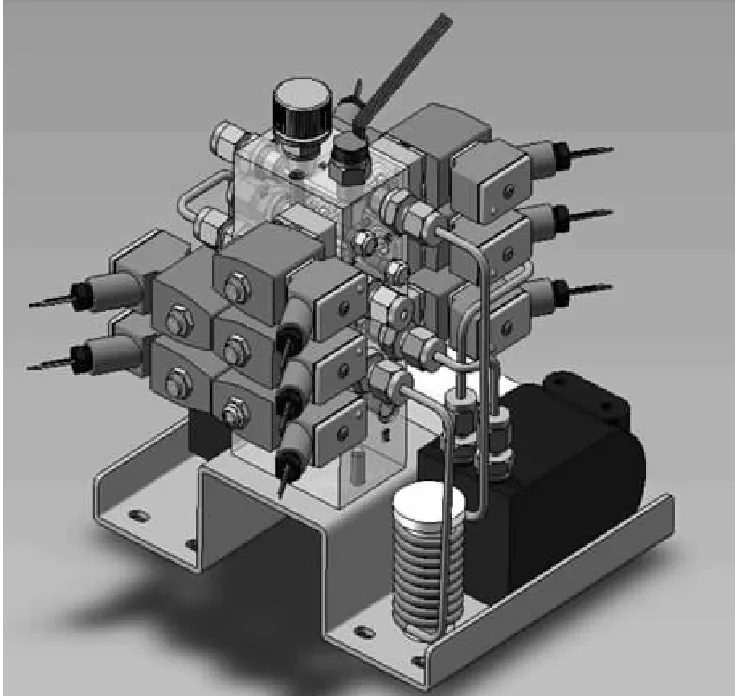

集成一体式气路单元:

(1)通过仿真计算,优化气路设计,减少气体传送的损失及变化;

(2)专用气路控制技术,提高产品的使用寿命及气体传送的稳定性。

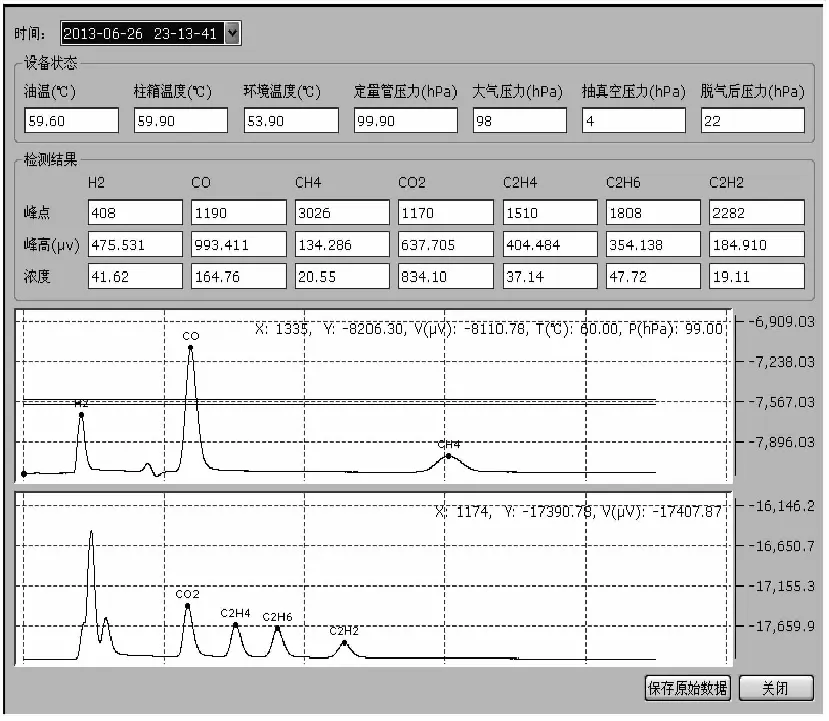

图9

图10

图11

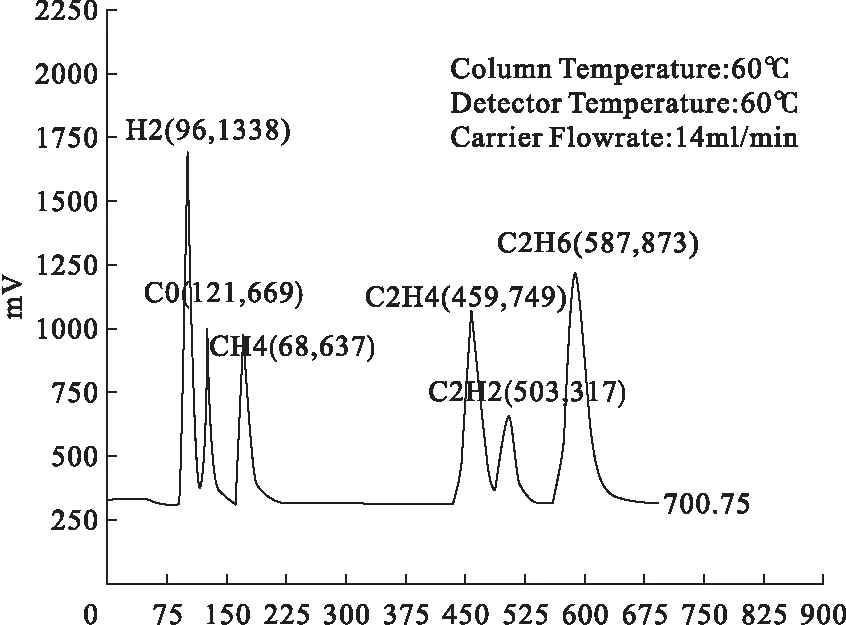

色谱分离技术的实现:

单柱分离:采用一根色谱柱对变压器油中溶解的H2、CO 、CO2、CH4、C2H4、C2H2、C2H6七种气体进行分离;

特点:系统的流程简单,所有样品进入一根色谱柱,组分响应值高; H2、CO 、CH4三组分的分离度较差,相互影响定量检测,无法解决油样中O2、N2组分对H2、CO 、CH4组分检测的干扰;

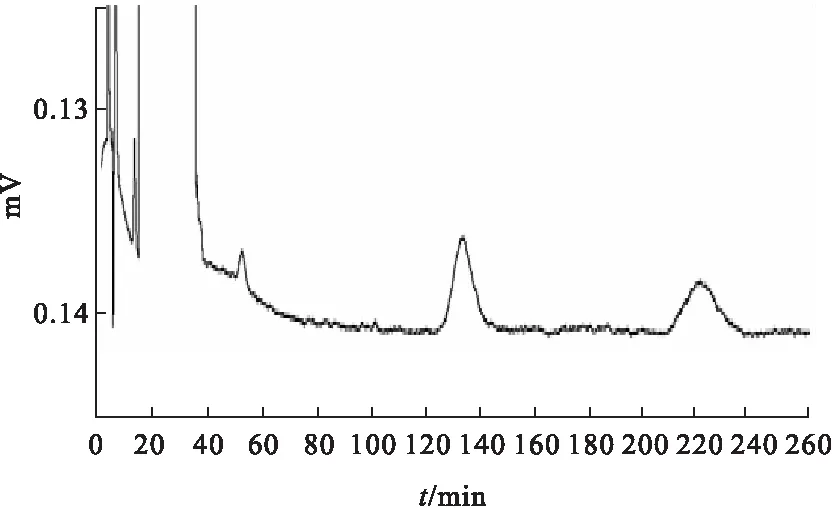

图12 典型的单柱分离图谱

多柱系统分离:采用双柱并联的方式来分离变压器油中溶解的H2、CO 、CO2、CH4、C2H4、C2H2、C2H6七种气体;

特点:系统的流程复杂;七种组分的相互分离好,避免了样品中O2、N2组分对H2、CO 、CH4组分检测的干扰,样品进行了分流进样,影响组分的检测灵敏度;

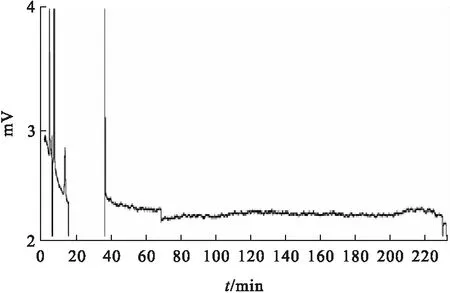

图13 双柱分离图谱

专有设计的并联方案:使分离时间大幅减少,提高气体的响应值;

专用的填充配方:优化目标气体的分离度;优化峰形,加强对称性; 专有的气体处理技术:将每次分析后的气体进行净化处理,减少干扰物质对于后续目标结果的干扰,提高数据的准确性;

图14

图15

图16

图17