基于6-UPS型Stewart平台复位的全自动天平校准测控系统研究

李亮亮,谢志江,罗 欢,宋宁策

(重庆大学 机械传动国家重点实验室, 重庆 400044)

天平校准系统是风洞天平静校准计量设备,其通过对天平按已知的坐标轴系精确地加载静态载荷,以获取天平公式和评估天平的性能。风洞天平静校准是指对天平进行质量检查、性能鉴定和静态标定[1]。在风洞实验中,天平校准系统的精确度和天平本身的性能共同决定风洞天平对作用在飞行器模型上气动载荷测量的精确度[2]。国内外都十分重视空气动力试验,全自动天平校准系统是各国研究的重点,我国先后研发了多套全自动天平校准设备[3-5]。近些年,在建模方法和硬件装置等方面,国外对风洞天平校准技术有了新的认识和发展,新技术在风洞天平校准中的应用提高了校准效率和精确度,降低了校准成本[6]。随着科学技术的发展,测量和控制技术不断获得突破,新材料不断应用,机械结构设计不断创新,天平校准系统在全自动、大载荷和高精确度方面取得了一定的成就。然而,针对天平静校准过程的研究较少,在精准力加载和快速复位方面还有较大的改进空间,而二者直接关系到天平校准系统的自动化程度、校准精确度和校准效率。

除了设备本身的误差外,校准方法也会对校准精确度有影响。静校准方法带来的误差主要有力加载系统的加载误差、位姿检测系统的测量误差、坐标系统偏移带来的误差和数学计算带来的误差[7]。因此,施力系统、复位系统、位姿检测系统以及各子系统空间坐标之间的相对位置等四者的方案设计与选择十分重要。

基于6-UPS型Stewart平台复位的全自动天平校准测控系统是利用Stewart六自由度平台作为复位机构的全自动体轴系天平校准系统。该系统由供电系统、控制系统、支撑系统、加载头与天平、复位系统、施力系统、位姿检测系统和数据采集系统8部分组成。本文只对复位系统、施力系统、位姿检测系统进行分析,以及对各子系统之间的空间坐标进行定义。

1 系统概述

1.1 天平校准系统简介

如图1系统三维结构(施力系统未画出)所示,天平的一端通过刚性支杆安装在6-UPS型6自由度复位平台的动平台上,加载头安装在天平的另一端,施力系统通过加载头对被校天平施加校准载荷。天平实为六维力传感器,天平的校准为六维力传感器的校准,以得到校准矩阵。加载头和施力系统用来给天平施加校准力系。位姿检测系统和Stewart平台用来确保加载力系与天平相对位姿的准确性。数采系统用来采集天平信号、加载头位姿信号和加载力的信号。控制系统根据当前系统信息控制施力系统对天平施加的力值和控制Stewart平台对加载头的复位。

图1 系统三维结构

在校准过程中,施力系统根据实验目标对加载头施加载荷,并通过高精度力传感器测量所加载的力值。因力的加载,导致天平及尾支杆产生变形,加载力系坐标与天平坐标相对位置发生变化,利用位姿检测系统计算出因加载力导致的加载头的空间位姿变化量,Stewart平台根据加载头的空间位姿做出相应调整,使加载头与天平相对位姿复位到初始状态,即加载力系坐标与天平坐标相对位置复位。当加载力值在目标力值误差允许范围之内,且加载头位姿处于正确空间姿态时,数据采集系统对天平信号进行采集,并记录力传感器显示的数值和数据采集系统所采集的数据,即完成一次天平校准力加载过程。重复以上过程,求出校准矩阵。系统构成简图如图2所示。

图2 系统构成简图

1.2 复位系统

复位系统是全自动天平校准系统的关键部分之一,也是难点部分。在天平校准的过程中,保持天平体轴系与加载头体轴系空间位姿相对不变,天平受力后产生变形,使得加载头体轴系产生位移,从而使载荷产生一定的转换误差[8]。复位系统用来使加载头轴系与加载力系轴系相对位置保持不变。

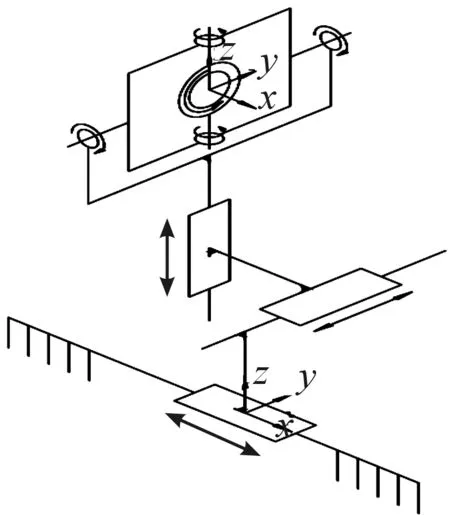

文献[5,8-10]表明:目前全自动天平复位系统主要有层迭设计、正交布局6-SPS并联机构和Stewart六自由度平台3种,其中层迭设计已应用到我国某型号全自动天平校准系统中。

层迭设计如图3所示,其最大的优点是:6个自由度是解耦的,在复位时容易使用简单的算法达到复位的目的;其缺点是:机械结构复杂、体积庞大、承载能力差,因加工和安装造成的误差难以补偿。

图3 层迭设计

正交布局6-SPS并联机构如图4所示。在角度变化很小的情况下,其运动可以看作是解耦的[9]。在实际应用中,很难满足正交的条件,若按解耦计算,会给系统带来固有误差,且因不正交引起的误差和加工与安装造成的误差难以补偿。

图4 正交布局6-SPS

6-UPS型Stewart平台如图5所示,该机构为并联机构。将其应用到天平校准系统中,主要特点为:结构简单,零部件少,建造成本低,易于运输;能模块化生产,适合各种机械加工方法,且易于维护;是一个耦合系统,适合于三维复杂曲面场合,精度高,其误差补偿只需要计算调整杆长[8]。

图5 6-UPS型Stewart

Stewart平台应用到天平校准系统可以满足天平校准系统大载荷、高精确度的要求。当前,Stewart平台的研究已经比较成熟,应用到天平校准系统比较容易实现自动化,所以本文选取6-UPS型Stewart平台作为复位系统。

1.3 施力系统

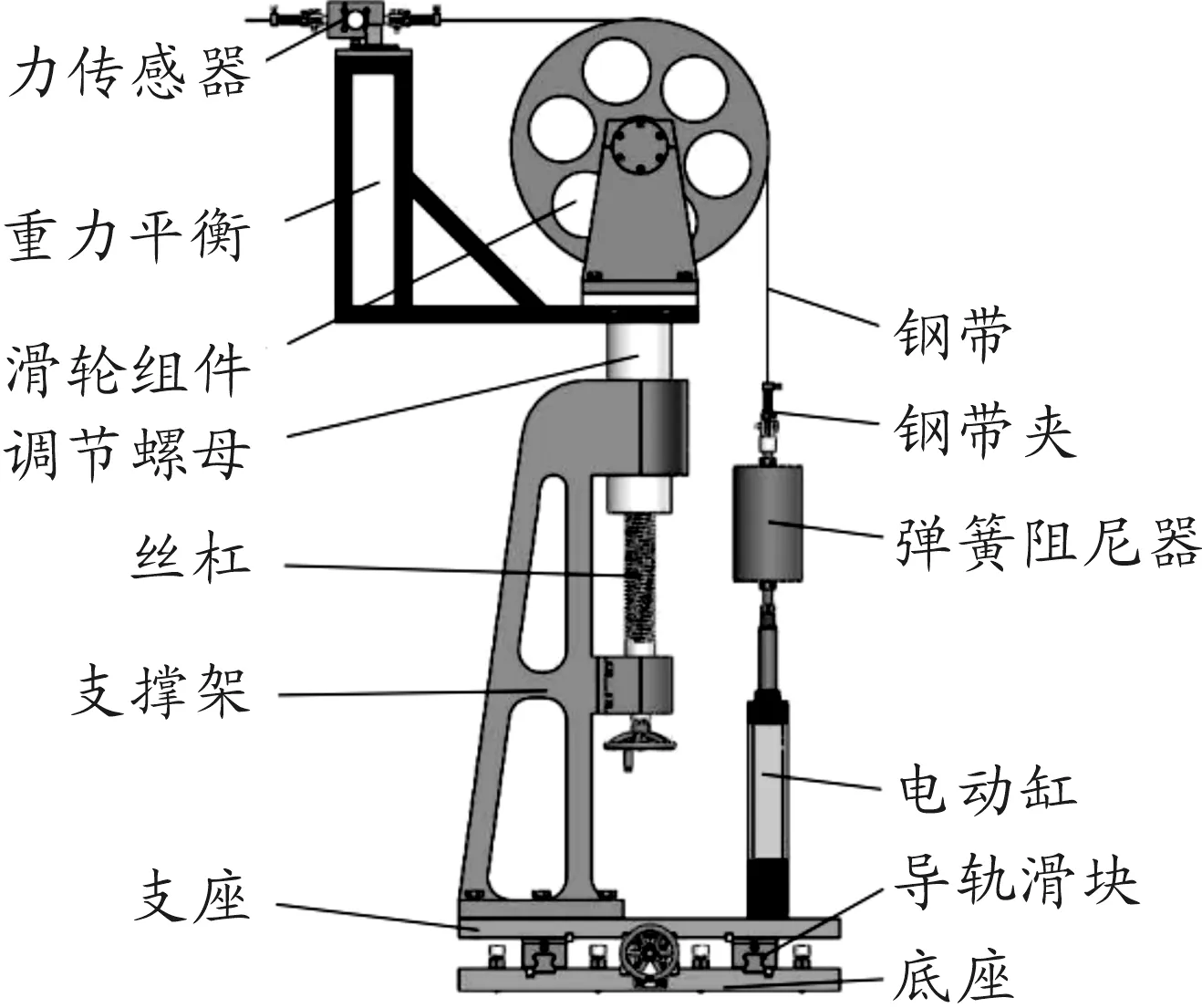

施力系统由16个施力单元组成,每套施力单元都由力发生器、钢带、高精度力传感器和重力平衡自适应装置组成。国内外应用到全自动天平校准系统的力发生器有砝码式、气压式、液压式和机械式。机械式相比气压和液压式结构简便,控制简单;相比砝码式,机械式更容易实现自动化,且可实现力值的连续加载。本文使用机械式力发生器,它主要由伺服电机、电动缸、阻尼弹簧减震器组成,如图6~8所示。选用高准确度的伺服电机,电机的分辨力可以达到微米级,通过弹簧产生的拉力最小可以精确到克[10]。

图6 Z+向力加载单元

图7 Z-向力加载单元

图8 X/Y向力加载单元

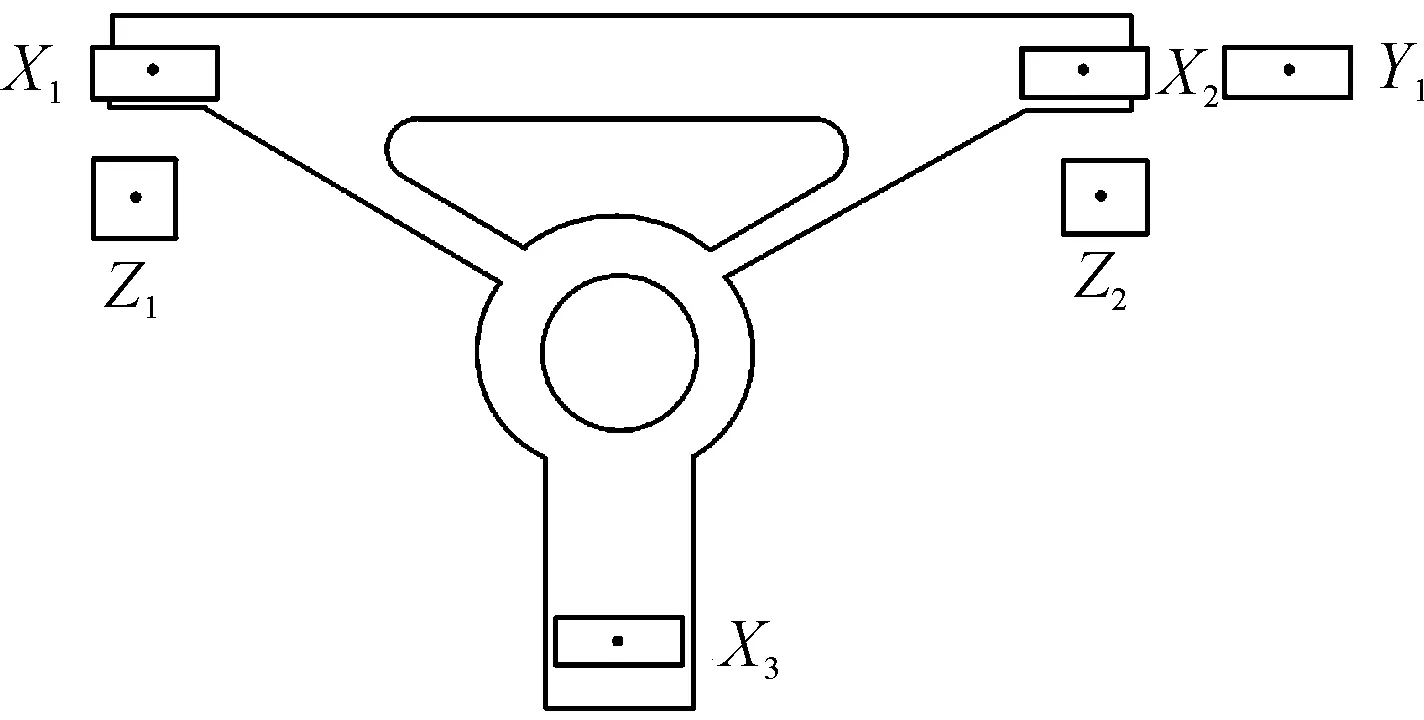

为了降低因安装误差、加工误差和加载头位姿变化使钢带与加载头施力基准不垂直造成的对施力的影响,施力单元距离施力点3~5 m(尽可能远离)。施力点布局如图9所示,加载头位姿检测如图10所示。

图9 施力点布局

由X1、X2、X3、X4模拟X向拉力和Mz,由Y1、Y2、Y3、Y4模拟Y向拉力和Mx,由Z1、Z2、Z3、Z4、Z5、Z6、Z7、Z8模拟Z向拉力和My。在加载头处于正确位姿状态时,加载头轴系与力系轴系重合,在施力范围内,16个拉力可以模拟出空间任意组合力。

1.4 位姿检测系统

位姿检测系统用来检测校准过程中加载头的空间位姿变化,采用非接触式测量方案。非接触式测量可以避免接触测量带来的微小力加载误差[9]。位姿检测系统利用6个激光位移传感器测量6个基准点的位移变化,解算出加载头的空间线位移和角位移。激光位移传感器的安装采用文献[11]提供的方案激光位移传感器的布局,如图10所示,传感器X1、X2、X3用来测量加载头X方向位移变化,传感器Z1、Z2用来测量Z方向位移变化,传感器Y1用来测量Y方向位移变化。

图10 位姿检测

根据激光位移传感器的度数计算出加载头的线位移为:

(1)

Δy=Δy1

(2)

(3)

角位移为:

(4)

(5)

(6)

式(1)~(6)中:Δx1、Δx2、Δx3为激光位移传感器测的X向位移;Δy1为激光位移传感器测的Y向位移;Δz1、Δz2为激光位移传感器测的Z向位移;L1为X3到X1和X2安装位置水平连线的距离;L2为X1和X2安装位置水平方向的距离;L3为Z1和Z2安装位置水平方向的距离。

2 天平校准算法

2.1 施力环节

风洞天平校准是指按照事先编制的载荷表,在天平校准设备上对天平施加标准载荷,采集天平信号,并计算天平各分量的输出信号与校准载荷的变化关系,即给出天平校准公式[12]。天平的校准方法有单元校准法和多元校准法[5]。在校准天平前,先按照校准方法编制加载表,根据加载表推算出施力系统中每个施力单元的加载表。

在施力开始时先检测加载头位姿是否正确,若正确,则根据每个施力单元的加载表对加载头加载载荷。在施力过程中,因施力单元距离加载点距离比较远,在位姿检测系统的量程范围之内,加载头位姿变化引起的角度变化对施力单元加载力值的大小影响很小,且完全复位后加载头轴系与力系轴系重合,所以计算时只考虑力加载点线位移对施力单元的影响。

在加载力时,伺服电机按某速度运行产生拉力,控制计算机根据力传感器测量值、加载点线位移和施力单元加载表控制伺服电机做出调整,最终按照力加载表完成力的加载。

2.2 复位环节

复位的目的是使天平校准过程中加载头轴系与加载力系轴系空间相对位置保持不变,从而避免因轴系相对位置改变而导致的载荷转换误差。天平体轴系与加载头轴系的相对位置由安装保证。

在复位系统中,6-UPS型Stewart平台通过天平和刚性支杆与加载头相连,加载头因加载力产生空间位移,Stewart平台根据位姿检测系统提供的数据,通过合理调整6根杆的杆长,即可使加载头轴系与力系轴系恢复到初始状态,达到复位的目的。

在实际应用中,因被校准天平刚度的变化,加载头与6-UPS并联机构之间不存在定量模型关系,6自由度机构的末端执行器位姿的不确定性导致很难准确地推算出加载头的位移和姿态变化与6-UPS机构驱动杆伸缩量之间的关系。文献[8]表明,在复位的过程中,当把加载力值大小和方向看作不变时,可以把加载头与Stewart平台的动平台作为刚体进行计算,采用“简化算法,多次调整”的策略,经过相同的测量、计算、调整和计算误差等步骤,通过3次调整即可使复位达到满意的效果。

2.3 快速校准算法

在天平校准时,力值加载和加载头复位同时进行,以减少二者分步进行导致的时间浪费,提高天平校准效率。本文所阐述的基于6-UPS型Stewart平台复位的全自动天平校准系统结构简图如图11所示。天平体轴系与加载头轴系相对位置由安装保证,加载头轴系和力系轴系重合,加载头轴系Z轴与复位系统动平台轴系Z轴和静平台轴系Z轴和3轴重合,三者的X轴和Y轴正方向相同且平行。在加载头轴系的X轴方向上,沿X轴负方向,依次为位姿检测系统、加载头、天平和支杆。天平安装于加载头空腔内,前端与加载头连接,后端与支杆连接,支杆与复位系统动平台连接,复位系统与加载头连接。

在天平校准过程中,力值加载会引起加载头位姿变化,复位系统对加载头复位会引起加载力值的变化,可见二者是矛盾的。它们的效率决定天平校准效率,它们的精度决定天平校准精度。因此,力值加载和加载头复位是全自动天平校准系统的2个关键环节。

图11 天平校准系统系统结构简图

判断天平一次力值加载校准是否完成的条件为:加载力值是否已精确加载,且加载头是否已精确复位。在位姿检测系统最大量程内,如果施力系统的步调与复位系统步调协调,那么在天平校准过程中,施力系统只需关心加载力值是否精确,复位系统只需关心加载头位姿是否正确。因此,提出“分工明确,步调协调”的控制策略。即在天平校准过程中,只要加载头测量基准位于激光位移传感器最大量程范围内,则施力系统根据当前力值与设定力值进行力加载,复位系统根据加载头当前空间位姿进行复位,施力速度和复位速度相互协调,施力与复位就可以看成是2个同时运行且独立的系统。天平校准流程如图12所示。

在天平校准开始时判断加载头位姿是否正确,若不正确,复位系统复位;若正确,施力系统按照力加载表施力。施力开始后,复位系统根据加载头位姿变化进行复位,此时施力系统与复位系统处于并行状态。施力系统在加载头位姿变化量超出位姿检测系统最大量程时暂停工作,否则一直工作,直到力加载完成。复位系统在加载头精确复位后停止工作。力加载值和加载头位姿都在允许的误差范围内,则力加载完成。

图12 天平校准流程

根据施力单元工作原理,施力单元给加载头所施加力的大小由式(7)得出。

F=kx+cv

(7)

式中:k为刚度系数;c为阻尼系数;x为弹簧伸长量;v为弹簧端运动速度。因此,加载力的大小与弹簧伸长量x和力加载速度v有关,施力完成后,给加载头加载力的大小只与弹簧伸长量有关。在力加载过程中,加载头的位姿由位姿检测系统测量计算出,力加载点的空间位移根据加载头位姿变化及加载头的几何形状计算出。可见,施力单元所加载力值与加载头的空间位姿之间的关系是确定的,而复位系统与加载头的空间位姿之间的关系是不确定的[8]。在校准过程中,加载头角位移变化对施力单元的影响很小,施力单元只需要考虑加载头力加载点的线位移,并保证加载力的大小即可。复位系统只根据加载头位姿变化进行复位。即施力系统只做力值加载的工作,复位系统只做复位的工作。为了消除施力与复位的矛盾关系,施力系统需要及时地补偿力加载点位移变化对力加载值的影响,即施力系统与复位系统必须步调协调。

施力单元的目标力值为Fl,力传感器所测力值为Ft,设施力系统力加载设定速度为v0,力加载点线位移变化为Δ,根据复位规划速度推算出的力加载点的复位速度为vx。加载头空间某方向的位移为Δx,位姿检测系统的最大量程为xmax,设复位设定速度为vr0。为了保持步调一致,应具备以下速度关系:

1) 对于目标力值Fl=0的施力单元,在校准过程中只需补偿对应力加载点的线位移,与力传感器显示的力值无关,力加载速度为

vl=f(Δ,vx)

(8)

2) 对于目标力值Fl≠0的施力单元,在校准过程中,施力单元需要按照设定速度施力,且施力过程中需要补偿对应力加载点线位移,力加载速度为

(9)

3) 复位系统对应方向的复位规划速度为:

(10)

式(7)~(9)中:vl为力加载速度;vre为复位规划速度;kl为力加载参数,根据目标力值Fl的大小选取,以提高施力系统的工作效率;kre为复位参数,根据目标力值Fl的大小选取,以保证复位系统的复位效率和校准过程中的步调协调;f(Δ,vx)为步调协调函数,由复位系统的速度解算和加载头的几何尺寸推导得出,主要目的是补偿因加载头位姿变化造成的力加载点的线位移对施力单元的影响。

在校准过程中,因加载头空间位姿到复位系统的不确定性以及所用的复位算法,在选择合适的步调协调函数的情况下,施力系统先达到校准目标力值,然后施力系统保持目标力值,复位系统根据当前加载头的位姿状态,经过数次简单计算的复位即可达到复位目的,最终完成天平校准。

3 结束语

概述了基于6-UPS型Stewart平台复位的全自动天平校准测控系统,对复位系统、施力系统和位姿检测系统做了简单阐述,定义了整套系统的坐标和各系统坐标间的空间位置关系,推导了施力环节和复位环节,提出了一种快速校准算法,并提出“分工明确,步调协调”的算法策略。根据提出的算法策略,对校准过程中的关键环节进行了详细推导,提出校准过程中的步调协调函数,分析了步调函数的推导、组成要素和在算法中的作用。在实际应用中,因每次实验所用天平不一样,复位效率还不够理想,故后续可通过数据记录分析同类力组合作用下的运动趋势等加快复位效率。

[1] 田力伟.风洞天平采集校准系统[D].西安:西北工业大学,2003.

[2] 王朝安.一个全自动的风洞天平校准系统[J].实验流体力学,1998(1):92-96.

[3] 贺德馨.风洞天平[M].北京:国防工业出版社,2001.

[4] 王莹.风洞天平体轴系校准系统的研制与开发[D].哈尔滨:哈尔滨工程大学,2011.

[5] 蒋博.风洞天平校准架自动复位测控系统的研究[D].哈尔滨:哈尔滨工程大学,2012.

[6] 战培国.国外风洞天平校准技术研究进展[J].航空科学技术,2012(2):18-20.

[7] 李珺.六分量风洞天平校准系统的设计[D].成都:四川大学,2003.

[8] 刘军.六自由度天平检定调整装置复位系统研究[D].成都:电子科技大学.2013.

[9] 李付华,朱本华.LBCS-50K自动校准系统复位机构研究[C]//中国空气动力学会测控技术专委会四次学术交流会.2013.

[10] 杜云龙,陈超,苗磊.全自动风洞天平校准台测控系统的设计与研究[J].计测技术,2015(5):40-43.

[11] 李珺,姚进,任违.天平校准系统中位置姿态非接触式测量与计算方法[J].四川大学学报(工程科学版),2003,35(3):90-92.

[12] 罗天保,王作全,沈景鹏,等.基于过程控制的风洞天平校准技术研究[J].中国测试,2012,38(4):29-31.