乙炔工序的技术改造

马升博,孔涛

(茌平信发聚氯乙烯有限公司,山东 聊城 252100)

茌平信发聚氯乙烯有限公司(以下简称茌平信发)分两期建设了60万t/a PVC项目,第1期产能为20万t/a,第2期产能为40万t/a。乙炔生产使用自备电石,电石厂距离PVC厂20 km,整坨电石采用运输车运至卸料厂房,由铲车上料,再进行两级破碎;破碎好的电石使用皮带输送机输送至电石筒仓储存。电石筒仓的下部装有振动给料机,电石通过振动给料机出料后,再由皮带输送机输送至乙炔发生厂房五楼水泥大加料斗,大加料斗内的电石再通过振动给料机加入乙炔发生器加料斗。在电石破碎及输送过程中会产生大量的电石粉尘,尤其是卸料厂房卸车处、颚式破碎机出料口和入料口、皮带转运站、电石筒仓入料口、振动给料机出料口、水泥大加料斗、发生器加料斗等部位,不仅污染环境,影响员工操作及巡检,而且存在安全隐患。为响应环保要求及改善员工操作环境,茌平信发对乙炔工序电石破碎及输送过程进行了技术改造。

1 一级破碎机入料口增加喂料机并对破碎机加料斗进行改造[1]

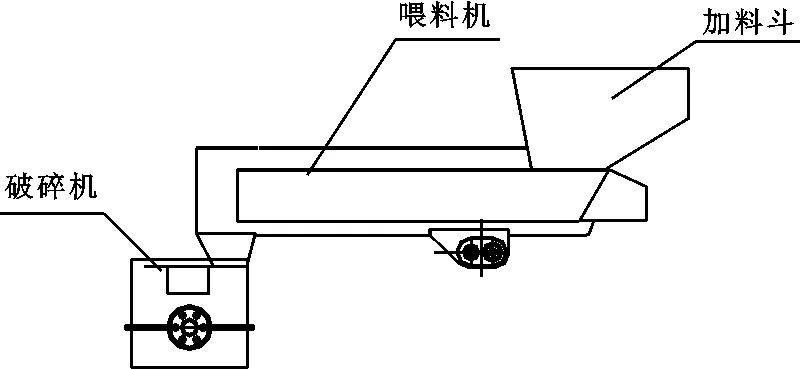

茌平信发两期项目共计6条破碎线,均采用两级破碎,一级破碎机为PE-600×900颚式破碎机,入料口尺寸为600 mm×900 mm,入料口设有加料与收尘一体的加料斗。电石使用铲车直接上料,即由铲车将卸料厂房地面上的大块电石直接加入破碎机加料斗,电石再经加料斗进入颚式破碎机。在加料过程中,电石存在搭桥现象,造成破碎机入料不畅,甚至加不进料,需要人工处理。电石搭桥严重时,破碎机不再入料,而是处于空转状态,大量粉尘从破碎机入料口逸出,对破碎机入料口平台处的操作人员身体健康影响严重。为解决破碎机入料不畅的问题,在一级破碎机入料口处增加了喂料机,将破碎机加料斗移至喂料机加料口处,喂料机出料口直接对着破碎入料口,如图1所示。

图1 喂料机安装示意图Fig.1 Installation diagram of feeder

增加喂料机后,电石可以通过喂料机均匀地进入破碎机内,降低了电石搭桥和破碎机入料不畅的概率,减少了破碎机空转时产生的电石粉尘。同时,对破碎机加料斗进行改造,增大加料斗容积和吸尘罩吸尘面积。通过以上改造,有效减少了一级破碎机区域的电石粉尘。

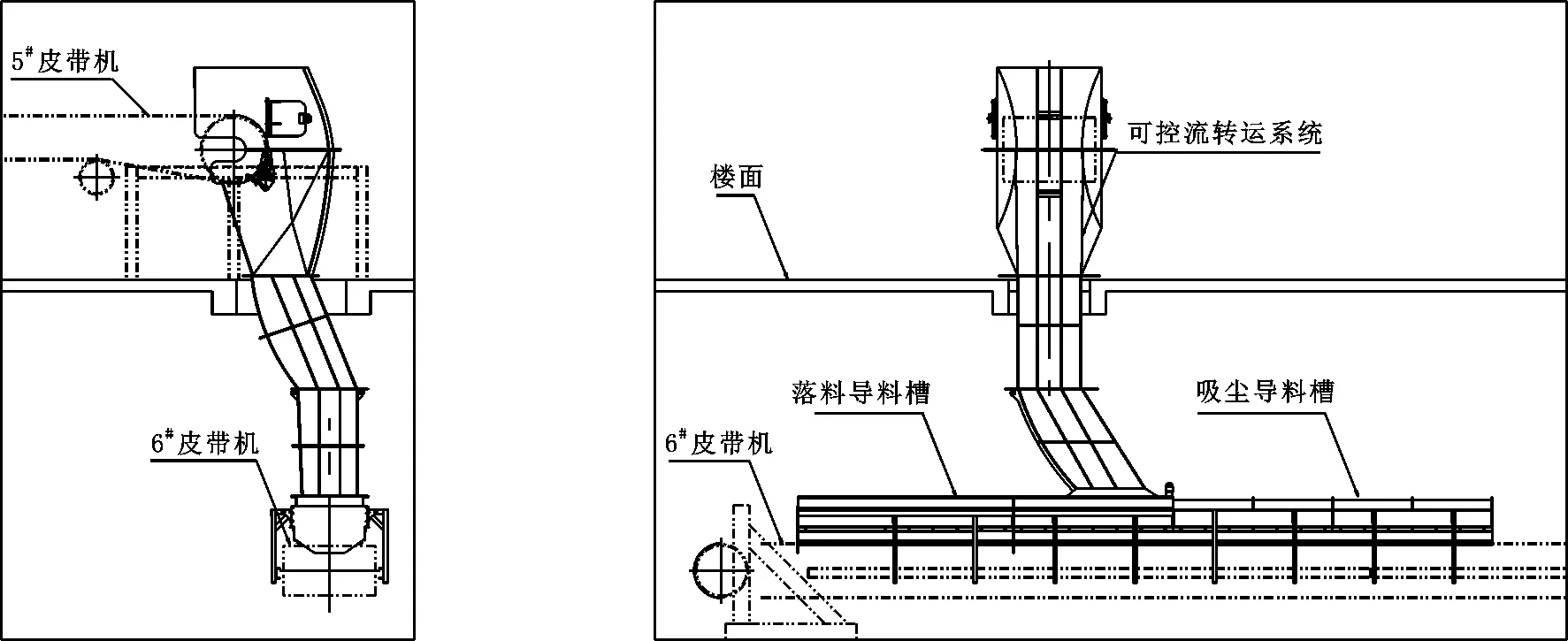

2 第1期5#至6#皮带机导料溜槽改造为可控流转运系统

茌平信发共有22条电石输送皮带,第1期项目有9条,第2期项目有13条。皮带转运需要导料溜槽,两期项目共计31个导料溜槽。原设计导料溜槽由钢板直接焊接,电石经导料溜槽转运时,即由甲皮带机落至乙皮带机时,在甲皮带机头部出料处及乙皮带机尾部受料处有大量电石粉尘逸出。为减少粉尘量,借鉴电解铝装置所用设备,将皮带机导料溜槽改造为可控流转运系统。为保证使用效果,在第1期5#至6#皮带机导料溜槽进行了试验。

可控流转运系统包含皮带机头部漏斗、落料装置、接料勺、导料槽、密封组件、观察检修门等,具体见图2。

图2 可控流转运系统示意图

Fig.2 Diagram of a flow-controllable transfer system

为降低料流产生的冲击,控制物料流动速度并减少粉尘的产生,皮带机转运点处均设置为S形落料。可控流转运系统技术要求如下。

(1)系统材料:外壳采用Q345R材料,厚度为22 mm。

(2)集料装置、中间过渡段管壁和给料装置要求光滑顺畅、耐磨损、能抗强力冲击、易安装。

(3)落料系统各部分应采用分段法兰密封连接,便于安装、检修维护及更换备品备件;设置漏斗堵料清理平台和观察窗口。

(4)落料系统应根据物料的最大流量和最大粒度进行设计,须满足急停时对溜槽容量的要求,其设计还须保证将物料导流至受料带式输送机的中心,并能防止粉尘外逸。

(5)落料装置具有足够大的容量,并且用型钢加强和支承,落料和堵料时不发生变形。

(6)弧线落料管底部与接料皮带接近位置均设置料流调节门,以保证物料落至受料带式输送机的中心。调节门应易于调整并能牢固锁定。

(7)落料装置的下部须向受料带式输送机运行方向倾斜,不能堵塞料流。物料不得直接落在受料带式输送机上,要使小块物料先于大块物料落至受料带式输送机上作为缓冲层,并设有减震装置和检修孔。

(8)在防尘罩入口处设置耐磨橡胶制成的防尘帘。

2018年5月15日,第1期5#至6#皮带机导料溜槽可控流转运系统改造完成,投入运行后,抑尘效果明显。为进一步检验改造效果,又增订了3套可控流转运系统,现设备已经到货,待检修时安装。

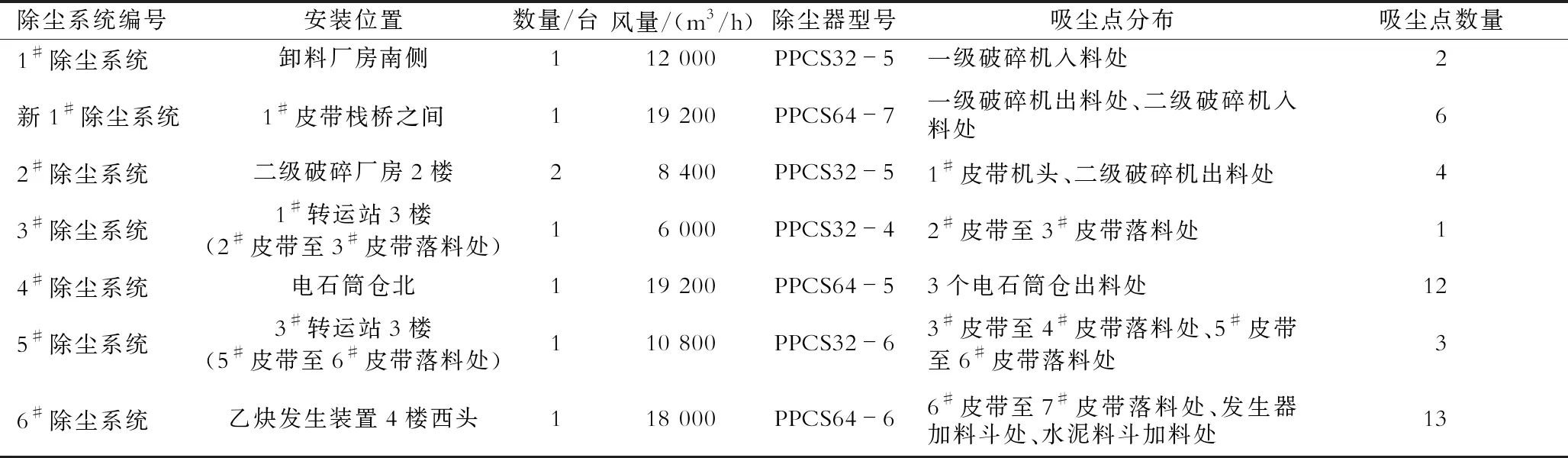

3 新增7套除尘系统及9台输灰仓泵

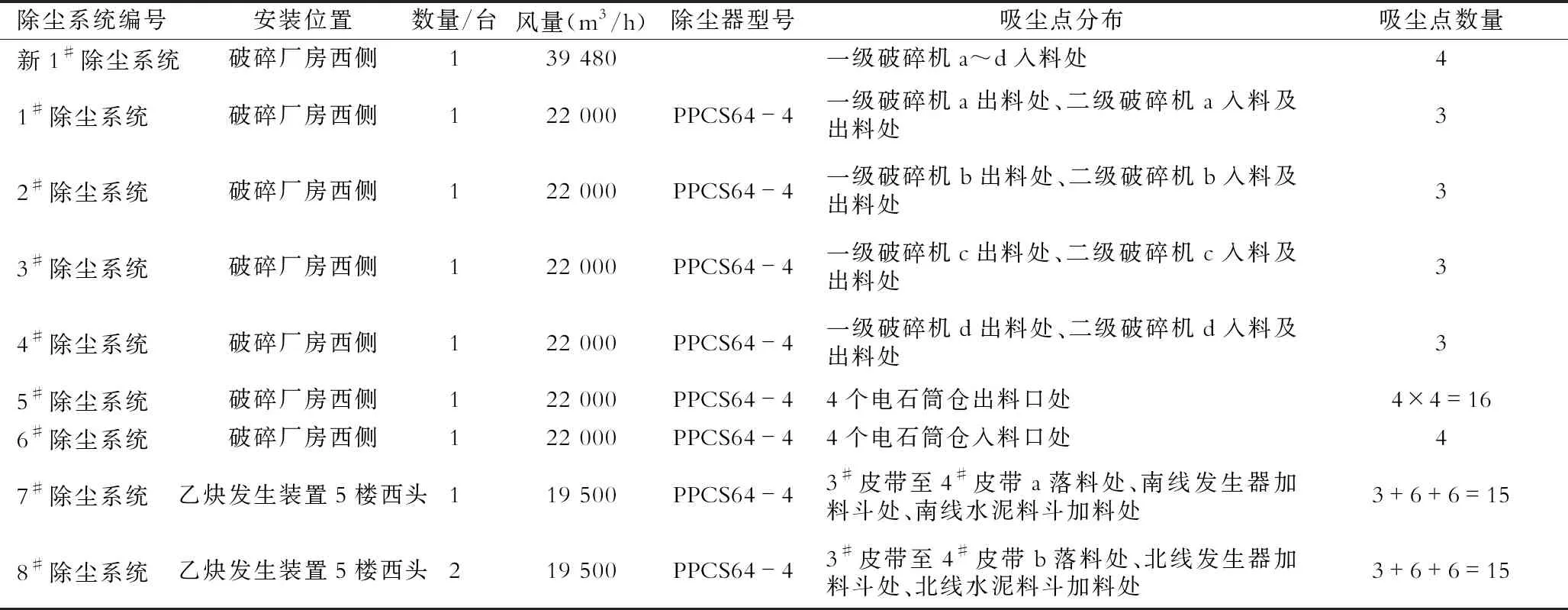

茌平信发第1期项目原有8套布袋除尘系统,风量合计93 600 m3/h;第2期项目原有10套布袋除尘系统,风量合计210 480 m3/h。原有除尘系统因设计风量太小、除尘管道布置不合理、管径计算不当、风压低等问题,除尘效果较差,达不到设计要求。改造前吸尘点分布情况见表1、表2。

表1 改造前第1期项目除尘系统情况统计

表2 改造前第2期项目除尘系统情况统计

为减轻原有除尘系统压力,达到更好的除尘效果,新增了7套除尘系统,其中第1期增加3套,风量合计174 000 m3/h;第2期增加4套,风量合计108 000 m3/h。

3.1 第1期

(1)在破碎厂房南侧新增1套除尘系统(包括输灰仓泵),位于一级破碎机入口,共2个吸尘点。

(2)在电石筒仓北侧新增1套除尘系统(包括输灰仓泵),位于电石筒仓顶部入料处,共3个吸尘点。

(3)在乙炔发生装置3楼西头新增1套除尘系统(包括输灰仓泵),位于乙炔发生装置5楼加料斗处,共6个吸尘点。

(4)原6#除尘系统6#皮带至7#皮带落料处、发生器加料斗处,共7个吸尘点。

3.2 第2期

(1)发生厂房新增3套除尘系统(包括输灰仓泵),其中2套用于处理南北2条线水泥料斗加料处的粉尘,共6个吸尘点;1套用于处理3#皮带至4#皮带落料处的粉尘,共6个吸尘点。

(2)破碎厂房西侧新增1套除尘系统(包括输灰仓泵),用于处理a、b 2台筒仓入料口的粉尘,共2个吸尘点。

(3)原6#除尘系统只处理c、d 2台筒仓入料口的粉尘,共2个吸尘点。

(4)7#、8#除尘系统卸灰直接落至4#皮带上,造成粉尘二次污染,为此增加2台输灰仓泵。

7套除尘系统及9台仓泵在2018年检修期间施工、改造,于2018年6月底正式投入运行,有效解决了除尘系统风量小、风压低等问题,破碎机出料口、电石筒仓出入口、水泥加料斗等位置粉尘量大大降低,员工操作及巡检环境得到明显改善。

4 电石输送导料槽及吸尘导料槽改造

原设计中,导料槽由6 mm普通钢板直接焊接,四周采用橡胶带条封堵。在运行过程中,电石粉尘从导料槽缝隙、橡胶带条与皮带之间的缝隙逸出,吸尘导料槽起不到吸尘作用,为此对输送系统所有导料槽进行改造。导料槽需要具有足够大的容量,长度为带宽的4倍(从加载中心算起),宽度不小于带宽的2/3,高度大于500 mm(从中间托辊的上表面算起),两边侧板的间距为带宽的2/3。导料槽与皮带紧密连接在一起,边缘没有漏风和漏料情况,内部须设置挡帘,避免空气直线流动,并将电石落料导料槽与吸尘导料槽直接焊接在一起。导料槽改造完成后,2个导料槽内同时形成负压,可避免电石粉尘外逸,大大降低了粉尘含量。

5 管理方面的改进[2]

(1)加强电石上料和筒仓充氮管理,减少电石粉化,从源头减少电石粉尘的产生。

(2)单套除尘系统须处理多个不同时工作的吸尘点,因此将吸尘罩阀门全部改为气动阀,并接入DCS控制系统,根据吸尘点运行与否确定气动风阀的开关状态。

(3)原设计中,振动给料机箱体的顶板与立板由法兰连接,但实际使用中,法兰接缝处易漏电石灰,为此将振动给料机箱体改为焊接结构,消除漏灰点。

(4)委托专业的除尘器厂家对每套除尘系统的布袋、骨架、气缸、脉冲阀、二位五通阀等进行检查维修。

(5)破碎输送工序清扫人员及时清理电石粉尘,严禁将电石粉尘直接放在皮带上,避免造成二次污染。

(6)定期对除尘器布袋进行检查及更换,布袋应完好无损,不能出现划痕和缝隙。

(7)加强电石灰输送系统的管理,避免输灰不及时影响除尘器的收尘效果。

6 结语

茌平信发通过对乙炔工序进行工艺改造,并加强生产管理,大大改善了工作环境,提升了电石入料系统的运行稳定性,降低了生产环境中电石粉尘的含量。2019年,茌平信发将对乙炔生产工序进行持续改进,争取创造更大的经济效益与环保效益。