高频电容式联合收获机谷物含水量在线监测装置研制

陈 进,王月红,练 毅,汪树青,刘新怡

(江苏大学机械工程学院,镇江 212013)

0 引 言

粮食水分是影响粮食质量的重要因素,也是粮食储存、收购、加工、运输环节中必须检测的重要指标[1-3]。随着联合收获机智能化地不断发展,智能收获、测产已经成为可能,在收获过程中需对谷物含水率进行实时在线监测。只有将收获到的谷物重量折算到固定含水率的谷物重量时,所检测产量信息才更加精确,才能更加全面的分析出损失率产生的原因[4-6]。国外的联合收获机如纽荷兰CX6000以及CX5000等机型均已安装谷物含水率实时监测系统[7];国内的联合收获机尚未实现含水率的实时检监测。然而,从国外引进测量系统成本较高,不利于普及。为此,对联合收获机谷物含水率的在线监测的研究具有重要意义。

现阶段,谷物含水率的检测方式主要有烘干法、电阻法、电容法、微波法、中子法等[8-10]。每种检测方法各有利弊,综合分析检测精度、灵敏度、成本以及实现难度,电容式谷物传感器的研制及使用较为普遍。电容式传感器具有可靠性高、适应性强、动态响应好、易维护等优点[11-14]。裘揆等[15]利用开关电容网络设计了一种电容式谷物含水率检测,通过电机带动装置的转动,实现谷物干燥过程中的检测。陈光宇等[16]利用LC振荡电路的原理,实现输出频率随电容变化而变化,设计了一种高频电容式含水率检测,用于离线抽样检测。此电路较为复杂,且对工作环境要求较高,在联合收获机上的环境噪声较多,振动较大,此检测方法不能在联合收获机进行检测。方建卿[4]以CAV424芯片为核心所设计的联合收割机含水率监测装置,每隔28 s完成1次谷物更新,更新速度较慢,谷物含水率的测量范围为10%~25%。另外,CAV424的振荡频率较低,在低频时,谷物的介电损耗较大,从而影响了测量的准确性,降低了测量范围。

为实现谷物含水率在联合收获机上进行快速实时监测,提高测量精度、增大测量范围,本文根据电容式谷物含水率检测原理设计高频电容式谷物含水率在线监测装置。以10 MHz的高频信号作为系统的激励信号,对电容极板进行充放电,通过信号处理电路实现含水率的测量,并利用COMSOL软件进行有限元分析对传感器的结构进行优化设计,减小边缘效应,提高系统的灵敏度及可靠性。

1 监测原理及整体方案设计

1.1 电容传感器监测原理

电容式含水率传感器的工作原理是将被测谷物放置在2个电容极板之间,由于水的相对介电常数为80左右,而干燥谷物的相对介电常数为2.5左右,当谷物的含水率不同时,其相对介电常数εr会发生改变,导致电容值发生变化,从而测出谷物的含水率[17-19]。因为水稻和小麦的形状、体积等基本属性类似,本文所设计的谷物含水率监测装置对二者均可适用。

在检测过程中 2极板之间的谷物可视为由干燥谷物(固相)、水(液相)以及空气(气相)3部分组成的等效模型[4]。设 2极板之间干燥谷物的等效宽度为 W1、水的等效宽度为 W2、空气的等效宽度为 W3[20],则 2极板之间总的相对面积为:

式中H为平行板之间谷物有效长度,m;1A、2A、3A分别表示极板所对应3种物质的等效相对面积,m2;A表示极板相对面积,m2。

设3种物质的相对介电常数分别为1ε、2ε、3ε,所对应的等效电容分别为1C、2C、3C,则总的电容值C为:

根据平行板电容器的基本计算公式以及式(2)可得:

式中ε0为真空中的介电常数,ε0= 8 .85× 1 0-12F/m;D为00极板间距,m。

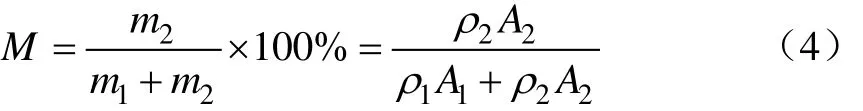

设干燥谷物的密度为ρ1,质量为m1;水的密度为ρ2,质量为 m2;空气质量可忽略不计。根据被测谷物含水率的定义可得谷物的含水率M为:

由于水的密度21ρ=,根据式(3)、(4)可得:

式中可看作为极板间谷物的孔隙比,用e表示。由于电容传感器设计完成后 A、D为定值,令,则式(5)可表示为:

式中0K为极板结构常数。

由式(6)可知,谷物含水率M与输出电容C呈单值函数的关系。因此通过检测出电容值的变化即可检测出谷物含水率的变化。

1.2 监测系统总体方案设计

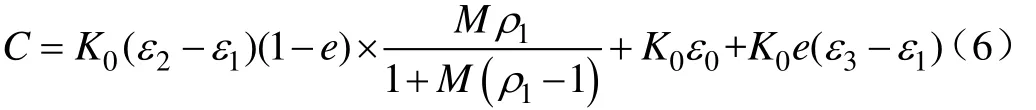

本文所设计的谷物含水率监测装置以 STM32F103ZET6微控制器为核心,将电容值检测电路输出的电压信号经过微控制器内部A/D转换后,通过相关的数据处理,得到谷物含水率在显示模块ILI9341上进行实时显示,并将数据存储在SD卡中,便于后续的数据分析,整体设计方案如图1所示。

图1 监测系统整体方案框图Fig.1 Overall scheme block diagram of monitoring system

激励信号首先通过交流信号放大电路将其的幅值放大,放大后的激励信号对电容极板进行充放电,当极板间谷物含水率不同时电容值不同,电容充放电时间也就不同,从而使输出端信号的幅值不同。通过信号处理电路将传感器的有用信号取出。再利用均方根转换电路将信号处理后的交流信号为直流电压信号,通过电压信号反映出含水率的不同。最终根据检测电压变化与谷物含水率变化之间的关系,即可实现谷物含水率的测量。

2 传感器结构设计

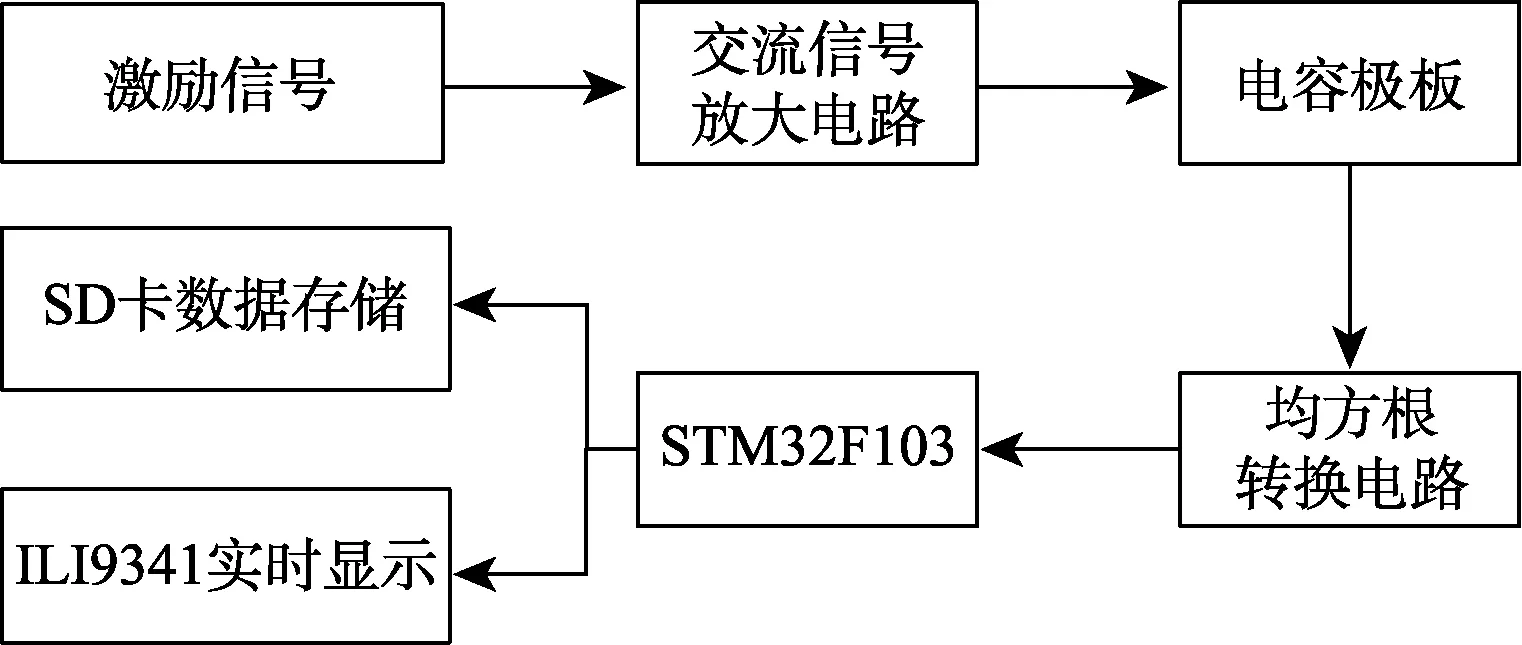

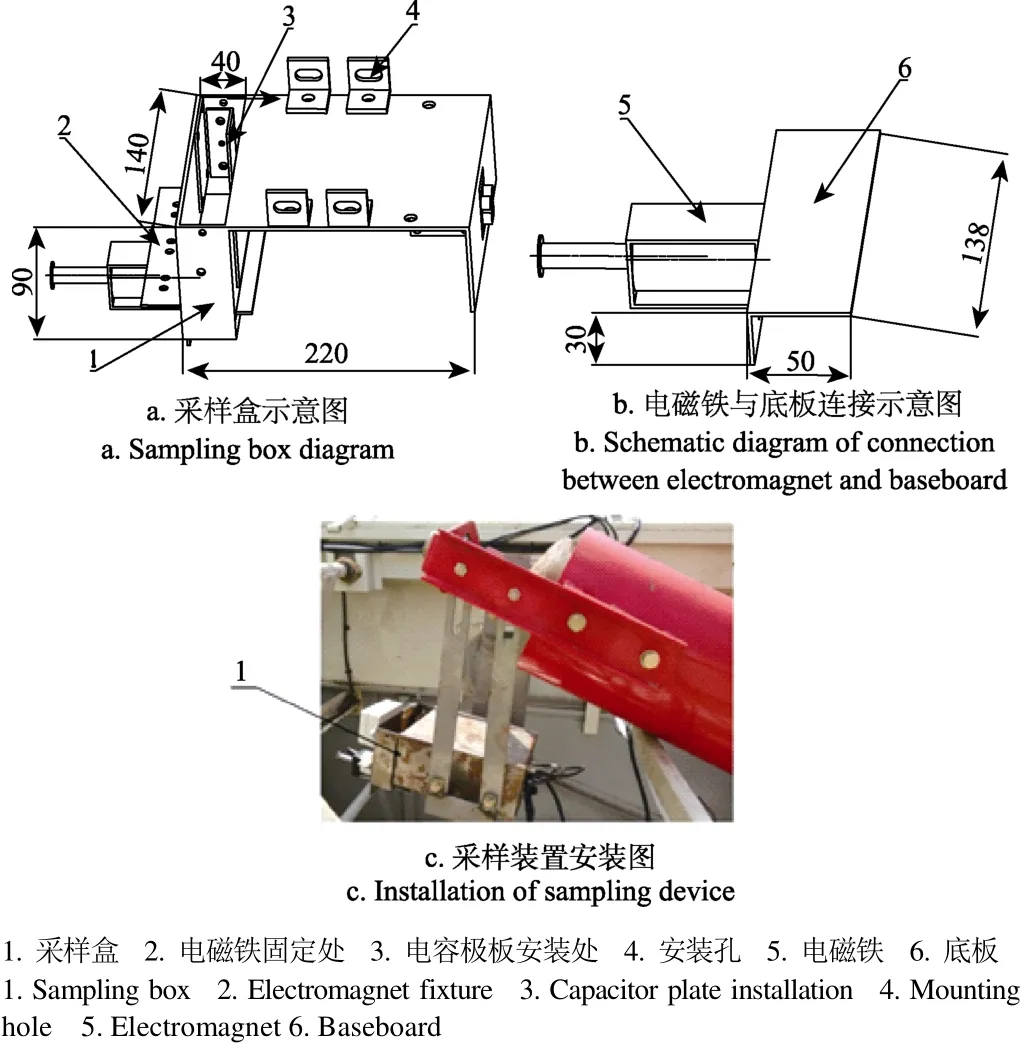

2.1 采样装置

本文所设计的谷物含水率监测传感器主要用于联合收获机上对谷物含水率进行实时在线监测,与谷物破碎率、含杂率检测系统共用 1个采样装置,以实现系统的小型化、简便化,采样装置如图 2所示[21]。谷物采样装置安装在升运器的出粮口,使谷物连续地进入采样盒,保证了采集样本的随机性。采样盒外侧面下方固定有 1个推拉式电磁铁,电磁铁推拉杆与采样盒的底板相连,如图2b所示。为 t2,每次通电时长为 t3,通电时处于弃样状态。采样盒装满谷物需要时间为t1,需满足 t2- t3> t1。电磁铁周期性通断电,控制底板周期性往复运动,保证采样盒周期性采样弃样。当联合收获机不进行谷物的收获或者不需要对含水率进行监测时,底板始终处于闭合状态。

图2 谷物采样盒结构及装置安装示意图(mm)Fig.2 Schematic and installation diagram of grain collection device (mm)

采样盒的长、宽、高分别为140、40和90 mm,受采样装置的空间结构限制,所设计的电容传感器采用平板式结构。

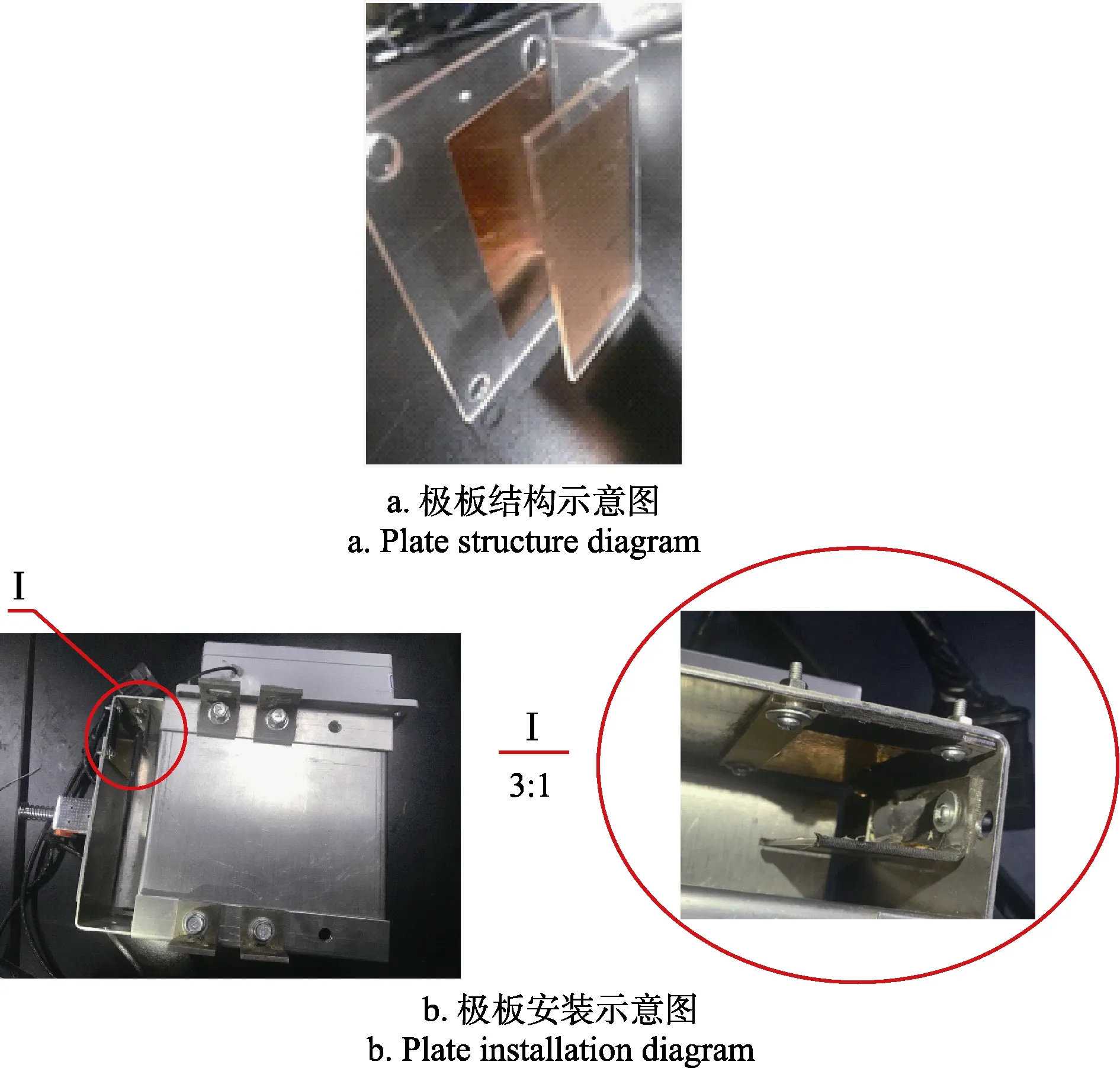

2.2 极板材料选择

极板材料的优劣对电容传感器性能、重量等都有重要影响,极板材料应具有良好的导电性、优良的化学稳定性以及抗腐蚀性。平板式电容器极板一般有铜箔、铝箔、银箔等,这3种材料导电性能由高到低分别是银箔、铜箔、铝箔。用铝箔作为极板材料时其纯度需达到99.5%以上,对其表面光洁度、平整对的要求也较高,较难实现。虽然铜箔的导电性低于银箔,但是其具有较好的延展性、易于焊接且价格相对较低。综合考虑,采用铜箔作为本系统的极板材料。

2.3 基于COMCOL的平行板电容器结构优化

平行板电容器在检测过程中,电容器边缘存在发散的电场现象,即在靠近边缘的地方电场线呈弯曲状,称为边缘效应[22]。边缘效应的存在不仅会使会使电容器的灵敏度降低,而且使输出结果产生非线性。极板厚度、极板间距、相对面积是影响边缘效应的重要因素[22-25]。利用传统经典的电磁场理论很难精确具体地分析电容器所存在的边缘场效应,给传感器的结构设计与优化增加了一定的难度,本文借助有限元分析软件 COMSOL Multiphysics(简称COMSOL)对电容极板以及其作业环境进行模拟,得出边缘场效应与极板之间的关系,对传感器的结构进行优化[26],减小边缘效应的产生。

2.3.1 建模与网络划分

利用COMSOL对电容极板以及工作环境构建三维实体模型。在仿真过程中极板的厚度小于等于1 mm,自由分割四分体网格的方法在微小区域更易自动生成较小的网络,并且最大程度上保持了网格表面与三维模型表面的一致性,使求解精度更加接近于实际情况[27]。因此,本文采用自由分割四分体网格的方法对实体模型进行网格的划分,创建一系列有限元节点,得到的计算区域与网格如图3所示。在仿真过程中,谷物被模拟成均匀分布的实体,其介电常数根据仿真时实际情况设定为1~50[26],上下极板材料为铜箔。选用电流场(electric current)作为物理场,上极板加交流激励,下极板接地。通过求解器中的电容计算,测得极板两端的电容值。

图3 电容极板网格划分Fig.3 Grid division of capoacitor plate

2.3.2 边缘效应仿真分析

引起边缘效应的因素主要有极板厚度、极板间距、相对面积,采用控制变量法分别改变极板相对面积A、极板间距D以及极板厚度h,得到仿真电容值C。根据平行板电容器理论公式,计算出电容的理论值 C0,仿真电容值C与理论值C0的比值之间的关系C/C0即可反映出边缘效应的程度。由于稻粒的长度为6~10 mm[28-29],为了防止稻粒卡在2极板之间,极板间距应大于等于10 mm,因此在控制变量中极板间距D取值为10 mm。随着极板厚度的增加,其边缘散射电场线宽度越宽(及边缘效应的影响较大)[23],综合考虑边缘效应以及极板的强度,选用厚度h为0.1 mm的铜箔作为极板进行仿真试验。由于采样盒与含杂、破碎率检测系统共用,在确保含杂、破碎率检测系统能够正常检测情况下,选取相对面积为3 000 mm2的极板进行仿真。

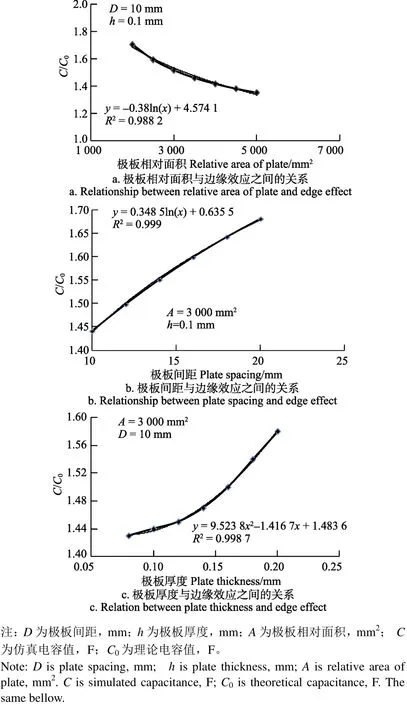

极板相对面积A、极板间距D以及极板厚度h和C/C0之间的关系如图4所示。

图4 极板结构参数与边缘效应之间的关系Fig.4 Relationship between plate structure parameters and edge effect

由图 4可知:当极板间距、极板厚度一定时,边缘效应与极板的相对面积呈负相关;当极板相对面积、极板厚度一定时,边缘效应随着极板间距的增大而增大;当极板相对面积、极板间距一定时,边缘效应与极板的厚度呈正相关。

2.3.3 电容极板参数优化

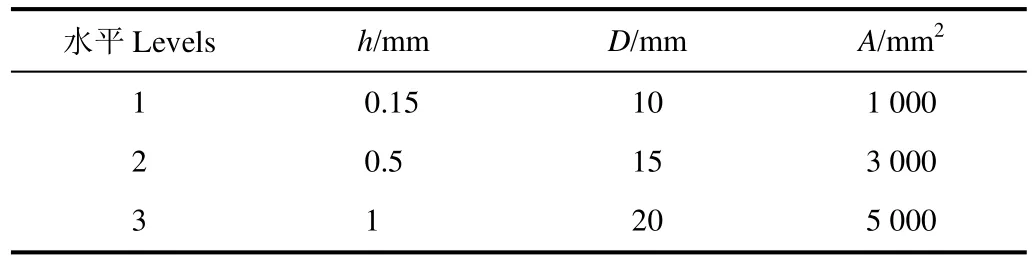

由于影响电容边缘效应的因素较多,为了得到主次因素及合理水平,选取极板厚度h、极板间距D、相对面积A为试验因素,以仿真电容值与理论电容值的比值C/C0(下称电容比值)以及灵敏度S为试验指标,选用L9(34)正交表进行正交试验仿真。试验因素水平如表 1所示。正交试验方案如表2所示。

表1 试验因素水平表Table 1 Factors and levels of experiments

表2 正交试验方案Table 2 Orthogonal test scheme

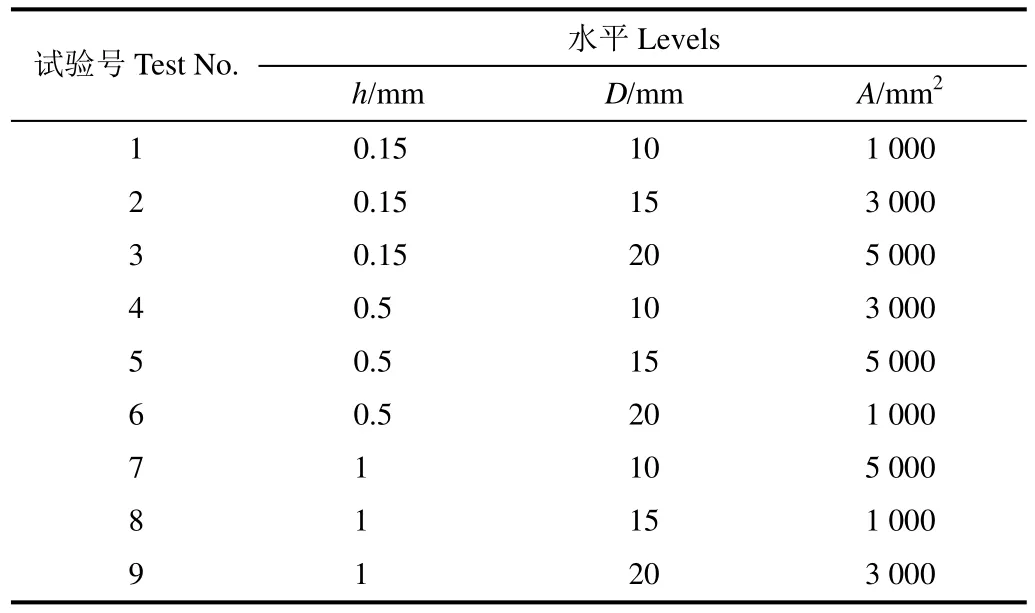

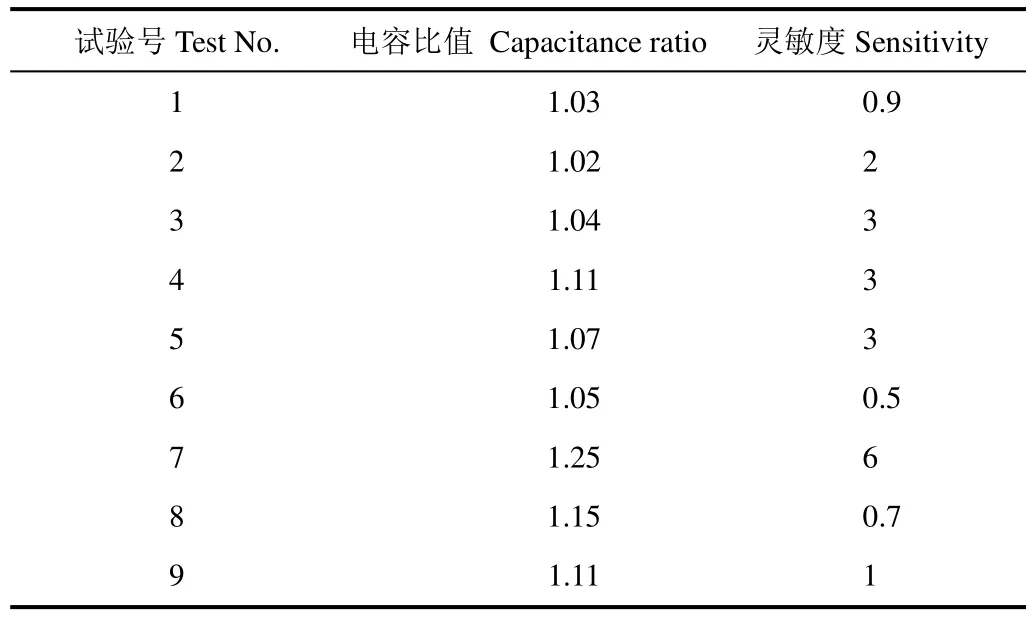

对每个试验进行仿真时,选用水稻籽粒作为研究对象,其介电常数通过参数化扫描使其值在 1~50进行变化[26],每个试验得到50个仿真电容值Cx,其次计算不同的电容的理论值C0x。由于电容的边缘场效应与谷物的介电常数无关,因此每个试验的 Cx/C0x(x=1,2,3,…,50)相同,记录下每组试验的Cx/C0x,即正交试验的试验指标之一。利用每组试验随介电常数变化所得到的50个电容值Cx绘制出水稻籽粒介电常数-电容值曲线图,如图5所示。

根据灵敏度计算公式k =Δy Δx 可知,曲线斜率可表示为灵敏度。对图5中的每条曲线做一元线性回归分析,得到不同参数的回归方程,根据回归方程的参数可以用来衡量每个试验所对应的灵敏度。

正交试验的试验结果如表3所示。为了评价3个因素电容传感器的影响,寻找主要因素以及最佳结构方案,对正交试验的结果进行了方差分析,如表4。

图5 电容与水稻籽粒介电常数的关系Fig.5 Relationship between capacitance and rice grain dielectric constant

表3 试验结果Table 3 Test results

表4 电容比值-灵敏度方差分析Table 4 Analysis of variance for capacitance ratio and sensitivity

从表 4可知,在对电容比值方差分析中,h的F>F0.1(2,2)=9,表明极板厚度对电容比值的影响较为显著;D和A的F

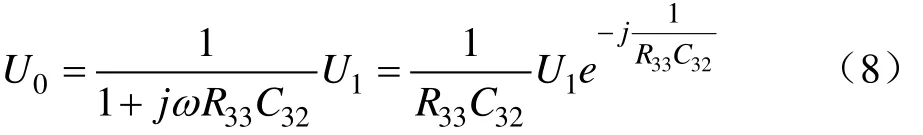

表5中,针对电容比值进行极差分析时,A1和A2的平均响应相同,所以有2组较优的方案h1D3A2或h1D3A1。但是针对灵敏度进行极差分析时,A2的平均响应大于A1,其灵敏度相对较高。因此,最终选定最佳组合为h1D3A2,即极板厚度为0.15 mm,极板间距为20 mm,极板间相对面积为 3 000 mm2。极板实物如图 6a所示,安装位置如图6b所示。

表5 电容比值-灵敏度正交试验结果Table 5 Results of orthogonal experiments of capacitance ratio and sensitivity

图6 极板结构及安装示意图Fig.6 Plate structure and installation diagram

3 谷物含水率监测装置软、硬件设计

3.1 硬件设计

3.1.1 电容极板充放电电路设计

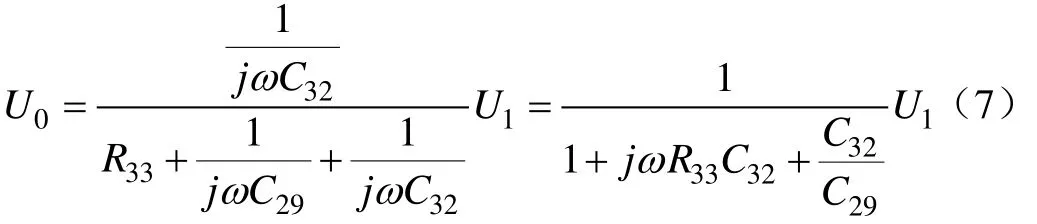

为了更加准确地检测出谷物含水率、简化电路结构、降低成本,根据电容式谷物含水率检测的原理,即随着电容值的不同,激励信号对电容极板进行充放电后输出信号的电压值也就不同,对电容极板充放电电路进行设计。分别利用1、10和 100 Hz、1、10和 100 kHz、1、10和 100 MHz等不同频率的信号源对电容器进行充放电,电容值的变化范围为5~95 pF,通过Multisim对电路进行仿真试验。电容传感器在电路中的等效模型如图7a所示,由电容C32和电阻R31并联构成,C29为隔直电容,R33与 C32构成一阶 RC电路,从而使激励信号对电容进行周期性充放电。根据电路的分压原理对图7a进行分析可得:

由于C32<

通过Multisim对电路进行仿真,得到电容-电压曲线关系如图 7b所示,其中横轴为电容 C32,纵轴为输出电压 U0。

图7 Multisim仿真电路和不同晶振对电容充放电输出曲线Fig.7 Multisim simulation circuit and output curve of charge and discharge of capacitor with different crystal oscillator

从图7b中可以看出,当激励信号小于1 MHz时,输出电压保持不变;当激励信号为大于1 MHz时,随着电容值的增加,激励信号对电容充放电后的输出电压减小。当激励信号频率为20、50和100 MHz时,电容值在0~20 pF时其输出随着输入的变化较为明显,但是随着电容值的增大输出电压的变化率减小;当激励信号为小于等于8 MHz时,电容值在0~20 pF时其输出随输入的变化趋势相较10 MHz来说不明显。由于电容传感器电容值的变化范围在25~40 pF,因此本文中采用10 MHz的信号作为系统的高频激励信号。

3.1.2 均方根转换电路设计

激励信号对电容极板充放电后其输出波形为非正弦波,随着谷物含水率的不同,充放电后波形的幅值相应的发生变化。为了得到含水率与电压变化之间的关系,采用均方根转换电路将电容充放电后的非正弦波转换为直流电压信号输出。

本文选择型号为 AD8361的均方根响应检测芯片进行信号的转换。AD8361采用单电源供电,工作电流为1.1 mA,功耗小。芯片采用双平方电路比较转换技术和激光修正技术,测量线性度较高,可将频率为2.5 GHz、幅值为 700 mV以下任意波形的信号转换为直流电压信号输出,内部含有一个放大倍数为7.5倍的放大电路,提高输出信号的幅值。AD8361的电路连接图如图8所示。

图8 均方根转换电路Fig.8 RMS conversion circuit

图8 中C31、C33、C35为去耦电容,其作用是降低电源噪声,防止供电电源产生抖动,影响电路的稳定性。电阻R32和电容C34构成一阶高通滤波器对AD8361的输入信号进行滤波处理,提高信号的可靠性,高通滤波器的截止频率为8 MHz。

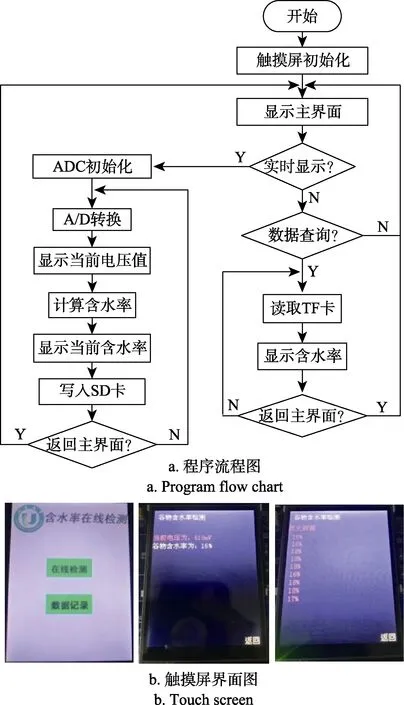

3.2 系统软件设计

为了实现谷物含水率的实时测量与存储,将电容传感器对的电压信号经过 A/D转换口 PB0送入STM32F103ZET6微处理器,利用STM32芯片内部自带的ADC模块将电压信号转换为数字信号,并根据传感器检测到的电压信号与实际谷物含水率之间的关系模型,计算出当前的谷物含水率。

在 ILI9341触摸彩屏上设计了“实时显示”、“数据查询”触摸按键,可以根据需求进行数据的读取。实现“实时显示”功能时,利用STM32的定时/计数功能,设定时间间隔,每过1 s将数据处理后的谷物含水率送入ILI9341触摸彩屏进行实时显示,并将数据存储在SD卡中。实现“数据查询”功能时,通过读取先前存储在SD卡中的数据并在ILI9341触摸彩上显示出来。程序流程和触摸屏界面如图9所示。

图9 软件设计流程图及人机交互界面Fig.9 Software design flow chart and human-computer interaction interface

4 试验及结果分析

4.1 激励信号验证试验

通过Multisim对电路进行仿真试验可知,当激励信号频率大于1 MHz时,其对电容进行充放电输出电压随电容值的变化较为明显,本文将利用函数信号发生器的作为信号源,对输出信号进行分析。

由于函数信号发生器所产生的信号频率最高为20 MHz,因此,试验中分别采用1、10、20 MHz频率信号对标准电容器进行充放电,并针对不同频率的信号对信号处理电路的相关参数进行改变,测得输出电压信号。试验结果如图10所示。

图10 不同晶振信号激励对电容充放电试验结果Fig.10 Test results of charge and discharge of capacitor with different crystal oscillator

由图10可以看出,10和20 MHz的激励信号对电容进行充放电时输出电压的变化率较大。当激励信号为10 MHz时,输出曲线的分辨率相对较高,能够更加准确地检测出谷物含水率。因此,本文采用频率为 10 MHz的高频信号作为系统的激励信号源。

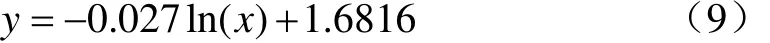

通过MATLAB软件对10 MHz频率的曲线进行拟合,拟合的函数关系式为:

式中x表示电容值,pF;y表示输出电压幅度,V;其中决定系数R2=0.9969。

4.2 传感器标定与测量范围分析

4.2.1 传感器的标定

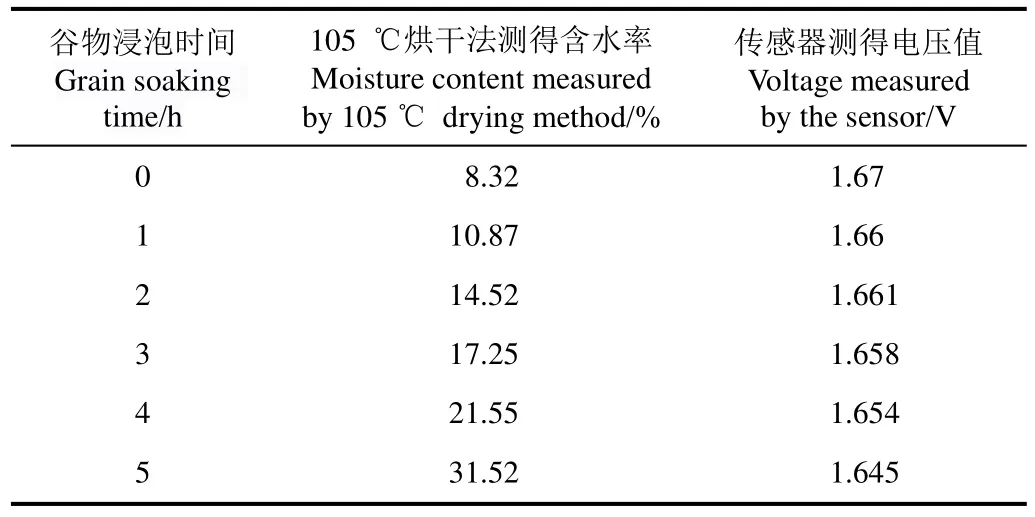

为了得到含水率测量电路输出电压与含水率之间的关系,采用 105 ℃标准烘干法测得水稻籽粒含水率对传感器进行标定[30]。分别将浸泡0、1、2、3、4、5 h的水稻籽粒放入烘箱中进行烘干处理,根据烘干前后的质量差得到其含水率,烘干前通过传感器测得每组试样的电压值,每组试样所测得的数据如表6所示。

表6 标定数据Table 6 Calibration datas

根据表 6对测定的数据进行非线性拟合得电压与含水率的关系为:

式中M为谷物含水率,%;U为电压值,V;其中决定系数R2=0.990 7。根据式(10)对软件程序中电压与含水率之间的转换关系进行编写,以使谷物含水率实时显示。

4.2.2 传感器测量范围分析

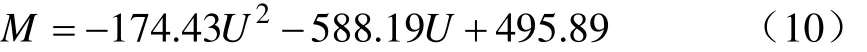

为了传感器的测量范围,通过浸泡不同时长的谷物获得不同的含水率;利用所设计的传感器对不同含水率的谷物进行电压检测,检测值为横轴;同时采用105℃烘干法测量每组谷物的实际含水率,将测量值作为纵轴;根据试验数据绘制的谷物含水率与输出电压曲线图如图11所示。

图11 谷物含水率与输出电压图Fig.11 Diagram of relationship between grain moisture content and output voltage

如图11所示,当谷物含水率大于10%小于30%时,传感器的输出电压随谷物含水率的变化与所拟合的曲线基本一致。当谷物含水率大于30%小于10%时,随着含水率的变化,传感器的输出电压不发生改变。因此本文所设计的含水率监测系统的含水率检测范围为 10%~30%。检测范围相较于文献[4]的10%~25%提升了5%。

4.3 室内静态试验与结果分析

测量精度是验证传感器性能的重要特征参数之一,通过所设计的含水率检测装置和 105 ℃烘干法对不同含水率的谷物进行室内静态试验。检测的环境温湿度为:温度25.0 ℃,湿度33%RH。以105 ℃烘干法测得的含水率为 12.33%、15.74%、18.61%、21.50%和 25.47%的 5组水稻籽粒作为试验对象,利用含水率检测装置进行实际监测,并与 105 ℃烘干法测得的值进行比较。每组试验重复10次,取平均值,结果如表7所示。

表7 水稻籽粒含水率监测数据Table 7 Test datas of grain moisture content

从表7可知,监测系统的平均相对误差在1%以内,监测结果较为稳定;但当谷物含水率较低时,监测系统最大相对误差较小;当含水率较高时,最大相对误差相对较大;然而,当含水率大于 20%时,谷物含水率监测装置检测到的最大相对误差基本保持不变。本测量仪的最大相对误差为 1.57%,可监测的含水率最小变化在0.01%。相较于文献4相对测量误差降低了21.5%。

由于浸泡后的谷物表面为“湿润”状态,在监测过程中其表面的水分会“附着”在容器或者电容极板上从而引起误差;其次,在使用所研制的传感器进行测量与烘干法检验过程中存在时间差,导致部分水分的流失引起误差。

4.4 田间在线监测试验

为了验证本文提出的谷物含水率监测装置的可行性与可靠性,2017年8月28日在黑龙江省嫩江市多宝山镇建边农场进行了小麦收获试验(如图 12所示),小麦品种为克春11号,其自然属性如下:高度62 cm,千粒质量41.58g,草谷比0.95%,每公顷产量5001 kg。联合收获机为雷沃重工股份有限公司研制的试验样机 GV5,其割幅宽度为 4.25 m,留茬高度为 18 cm,清选损失率为0.057%,含杂率为1.59%,破碎率为0.076%。将研制的谷物含水率传感器安装在图 2所设计的采样盒上,并将采样盒安装在联合收获机的粮箱上部(图2c)。试验时,使底板处于闭合状态,每隔10 m进行1次含水率的在线监测;联合收获机的前进速度为1 m/s,每完成10 m作业后停机,并人工将采样盒中的小麦籽粒收集在密封容器中,便于后续采用 105 ℃烘干法检测谷物含水率,与监测值进行对比;试验重复8次,结果如表8所示。

图12 田间作业图Fig.12 Field word diagram

表8 田间试验结果Table 8 Results of field experiments

田间试验结果表明,所设计的含水率监测装置也可适用于小麦籽粒。

通过表 8所示的试验结果可以看出,测量结果的最大相对误差为 2.07%,符合项目预设(≤5%)要求。与台架试验结果相比,田间试验的相对误差较大,其原因是田间试验时环境因素恶劣、振动较大。可通过设计减震装置,减小采样盒的振动;通过提高监测装置的密封性与隔热性减小环境对电子元器件的影响。

5 结 论

1)本文利用COMSOL有限元分析方法,针对电容极板的厚度、极板间距、相对面积进行了三因素三水平的正交试验优化仿真,结果表明三因素对灵敏度的影响不显著对边缘效应的影响较为显著,其中,影响边缘效应的主次因素为极板的厚度>极板间距>相对面积。最终选取极板厚度为0.15 mm,极板间距为20 mm,极板间相对面积为3 000 mm2。

2)本文根据电容检测的基本原理,通过Multisim电路仿真,利用不同频率的激励信号对电容进行充放电,得到电容与输出电压之间的关系。仿真结果表明,输出电压随着电容值的增加而减少;特别地,当激励信号频率为10 MHz时,输出电压随电容值得变化较为明显,易于更加精确的检测出其相对变化。因此,本文中采用10 MHz的信号作为系统的高频激励信号。

3)研制的谷物含水率监测装置进行了室内静态监测试验以及田间在线监测试验,室内静态试验的最大相对误差为 1.57%,田间在线监测试验的最大相对误差为2.07%。

本文所设计的谷物含水率在线监测装置为联合收获机的智能测产提供了可靠的计算参数,进一步提高了测产精度。与此同时,在一定程度上有效指导收获过程,减小谷物损失率。

[1] 朱亚东.谷物湿度传感器的研究与设计[D].杨凌:西北农林科技大学,2009.Zhu Yadong. Research and Design of the Grain Humidity Sensor[D]. Shanxi: Northwest A&F University, 2009. (in Chinese with English abstract)

[2] 张旭.电容式粮食水分监测系统的设计与实现[D].沈阳:东北大学,2010.Zhang Xu. Design and Realize of Capacitive Moisture Measurement System for Grain Online [D]. Shenyang:Northeastern University, 2010. (in Chinese with English abstract)

[3] 梁琨,沈明霞,陆顺涛,等.基于平衡水分模型的稻谷含水率实时监测系统[J].农业机械学报,2013,44(1):125-130.Liang Kun, Shen Mingxia, Lu Shuntao, et al. Real-time monitoring system for grain moisture content based on equilibrium moisture model[J]. Transactions of The Chinese Society of Agricultural Machinery, 2013, 44(1): 125-130.(in Chinese with English abstract)

[4] 方建卿.联合收割机谷物含水率在线检测技术研究[D].北京:中国农业大学,2005.Fang Jianqing. Research on Real Time Measurement Technology for Grain Moisture Content on Combine Harvester[D]. Beijing: China Agricultural University, 2005.(in Chinese with English abstract)

[5] 方建卿,黄季平,李民赞.联合收割机上谷物水分在线测量系统的研究[J].农业网络信息,2004(S1):43-46.Fang Jianqing, Huang Jiping, Li Minzan. Study on corn moisture on-line measurement using in combine[J].Agriculture network information, 2004(S1): 43-46. (in Chinese with English abstract)

[6] 陈树人,张漫,汪懋华.谷物联合收割机智能测产系统组成和应用[C]//中国农业机械学会成立40周年庆典暨2003年学术年会论文集.北京:中国农业工程学会,2003:831-834.Chen Shuren, Zhang Man, Wang Maohua.. The Constitute and Application of Grain Combine Yield Monitor System[C]// The 40th anniversary celebration of the Chinese agricultural machinery association and the annual academic year 2003. Chinese Society of Agriculture Engineering, 2003,831-834. (in Chinese with English abstract)

[7] New Holland Agriculture. CX5000&CX6000产品参数 |NHAG[EB/OL]. [2017-12-01]. http://agriculture1.newholland.com/apac/zh-cn/equipment/products/combine-harvester/cx50 00-cx6000/specifications.

[8] 李长友,马兴灶,麦至炜.粮食热风干燥含水率在线模型解析[J].农业工程学报,2014,30(11):10-20.Li Changyou, Ma Xingzao, Mai Zhiwei. Analytical study on on-line model of moisture in hot air drying process of grain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(11): 10-20. (in Chinese with English abstract)

[9] 麦智炜,李长友,徐凤英,等.浮地式粮食水分在线检测装置设计与试验[J].农业机械学报,2014,45(10):207-213.Mai Zhiwei, Li Changyou, Xu Fengying, et al. Design and test of grain moisture online measuring system based on floating ground capacitance[J]. Transactions of The Chinese Society of Agricultural Machinery, 2014, 45(10): 207-213.(in Chinese with English abstract)

[10] 陈有庆,胡志超,王海鸥,等.谷物水分在线检测技术及发展趋势[J].农业机械,2009(04):85-87.

[11] 张小璐.数据融合在种子含水率测量中的研究[D].上海:上海交通大学,2007.Zhang Xiaolu. Research on Data Fusion in Seed Moisture Content Measurement [D]. Shanghai: Shanghai Jiao Tong University, 2007. (in Chinese with English abstract)

[12] 胡平欣.电容式粮食水分在线检测系统的研究[D].沈阳:东北大学,2012.Hu Pingxin. Research of Capacitive Moisture Measurement System for Grain Online[D]. Shenyang: North eastern University, 2012. (in Chinese with English abstract)

[13] 张亚秋,吴文福,王刚.基于虚拟仪器的粮食水分检测系统神经网络温度补偿[J].中国粮油学报,2011,26(5):102-106.Zhang Yaqiu, Wu Wenfu, Wang Gang. Neural network temperature compensation for grain moisture detection system based on virtual instrument[J]. Journal of the Chinese Cereals and Oils Association, 2011, 26(5): 102-106. (in Chinese with English abstract)

[14] 李博识,赵晨,赵晶.粮食水分检测技术的研究[J].农业科技与信息,2017,(02):27-28.

[15] 裘揆,陈乐生,赵春宇,等.种子在线测量系统[J].农业机械学报,2006,37(9):119-122.Qiu Kui, Chen Yuesheng, Zhao Chunyu, et al. On-line measuring system of seed moisture Content[J]. Transactions of The Chinese Society of Agricultural Machinery, 2006,37(9): 119-122.(in Chinese with English abstract)

[16] 陈光宇.基于高频电容的谷物水分测量技术研究[J].安徽农业科学,2010,38(1):369-370.

[17] 邢丽娟,杨世忠.谷物水分的测量方法[J].粮油加工,2007,6:103-105.

[18] 张亚秋.粮食收购智能定等系统的研究[D].长春:吉林大学,2004.Zhang Yaqiu. Study of Intelligent Grading System for Grain Purchasing[D]. Changchun: Jilin University, 2004. (in Chinese with English abstract)

[19] 翟宝峰,郭宏林,许会.粮食水分检测技术的综合分析及发展概况[J].沈阳工业大学学报,2001,5:413-416.Zhai Baofeng, Guo honglin, Xu Hui. Synthetic analyses and development survey of moisture measuring technology of grain[J]. Journal of Shenyang University of Technology,2001, 5: 413-416. (in Chinese with English abstract)

[20] 李庆中,高玉根,张道林,等.谷物含水率在线系统的研究[J].农业机械学报,1999,26(3):80-84.Li Qingzhong, Gao Yugen, Zhang Daolin, et al. Study on the on-line system of measuring moisture content in grain[J].Transactions of The Chinese Society of Agricultural Machinery, 1999, 26(3): 80-84. (in Chinese with English abstract)

[21] 陈璇.联合收获机谷物破碎率、含杂率监测方法及系统研究[D].镇江:江苏大学,2017.Chen Xuan. Development of Grain’s Crushing Rate and Impurity Rate Monitoring Device for Combine Harvester[D].Zhenjiang: Jiangsu University, 2017. (in Chinese with English abstract)

[22] 朱益清,徐宏坚.计及边缘效应的平行板电容器的电容计算[J].工科物理,1998,8(1):6-9.Zhu Yiqing, Xu Hongjian. The calculation of capacitance for the parallel-plate capacitor with edge-effects[J]. Engineering Physics, 1998, 8(1): 6-9. (in Chinese with English abstract)

[23] 雷建华.极板厚度对电容边缘效应影响的理论和仿真分析[J].电脑与电信,2013,8:52-55.Lei Jianhua. Simulation and analysis of the influence of plate thickness on capacitive edge effect[J]. Computers and Telecommunications, 2013, 8: 52-55. (in Chinese with English abstract)

[24] 雷建华.极板间距对平行板电容边缘效应的影响研究[J].电脑与电信,2013,7:57-58.Lei Jianhua. Influence of plate spacing on capacitive edge effect[J]. Computers and Telecommunications, 2013, 8: 57-58. (in Chinese with English abstract)

[25] 熊葵容,倪德儒.电容传感器的边缘效应[J].传感器世界,1998,3:16-19.

[26] 黄滔,赵春宇,朱成刚,等.同面弧面电容式种子水分传感器的研究 [J].农机化研究,2016,38(11):252-256.Huang Tao, Zhao Chunyu, Zhu Chenggang, et al. Study on uniplanar cambered capacitive sensor of seed moisture content[J]. Journal of Agricultural Mechanization Research,2016, 38(11): 252-256. (in Chinese with English abstract)

[27] 张荣.四面体与六面体网格特征比较[J].企业技术开发,2012,31(23):101-102.

[28] 赵锦龙,冯洁深,白和灵,等.水稻籽粒大小相关性状QTL定位[J].云南农业大学学报(自然科学),2017,32(5):747-755.Zhao Jinlong, Feng Jieshen, Bai Heling, et al. Mapping of QTLs controlling rice grain size[J]. Journal of Yunnan Agricultural University (Natural Science), 2017, 32(5): 747-755. (in Chinese with English abstract)

[29] 林梦倩,薛陶,胡帅栋,等.杂交水稻种子大小、粒重对其活力影响的初步分析[J].种子,2014,33(9):46-50.Lin Mengqian, Xue Tao, Hu Shuaidong, et al. The preliminary analysis on the effects of seed size and weight on seed vigor of hybridrice [J]. Seed, 2014, 33(9): 46-50. (in Chinese with English abstract)

[30] 王虹,秦维.105 ℃恒重法与两次烘干法对于玉米水分测定的定量研究[J].粮食加工,2008,33(2):82-83.