自变位履带式管道机器人动力学分析及仿真研究

赵 栋

(中国电子科技集团公司 第三十九研究所,陕西 西安 710065)

0 引言

管道是天然气重要输送工具之一,近几十年来,随着科技的进步和能源消耗的增加,管道运输技术取得了长足进步[1]。由于天然气管道一般深埋在地下、海底或者建筑物中,难以检测、清扫和维修,一旦管道污染、腐蚀或破损就会引起运送物质的污染,甚至管道系统的崩溃,造成巨大的经济损失或危害人类健康安全[2]。由于管道所处环境复杂,工作人员不宜甚至不能进入其中进行作业,而管道机器人能进入人所不及、复杂多变的非结构化管道环境中,通过携带的无损检测装置和作业装置,完成管道的检测、清扫和维护等任务[3]。因此,对管道机器人进行动力学分析及仿真具有重要的现实意义。

在管道机器人运动仿真方面,唐鹏等人以管道检测机器人在管道中力和力矩动态平衡理论为基础,提出了一种求解四驱管道机器人的动力学理论算法,此动力学理论方法可以很好地解决管道检测机器人在运动过程中的力平衡计算问题[4]。白丽平从机器人动力学参数设计角度出发,利用动力学仿真分析软件ADAMS建立了120点焊机器人的动力学仿真模型,并提出了无路径的搜索方法,在全部的机器人工作空间内进行仿真搜索,最终求取机器人关节驱动力矩的极限值[5]。赵玉侠等人在ADAMS环境下建立了小口径六轮机器人运动模型,创建了相应的仿真环境,并进行了三维实体运动仿真,通过对质心处的位移、速度、加速度曲线以及对弹簧的力和驱动力矩曲线的分析,证明该六轮机器人在直管道内的移动具有基本的运动稳定性和可行性[6-7]。本文利用ADAMS软件对自动变位履带式管道内检测机器人在竖直弯管内的运动进行仿真,为后续的实验研究提供理论基础。

1 管道机器人建模和仿真

1.1 虚拟样机建模

本文的研究对象是带摆腿机构的自动变位履带式管道机器人,该结构便于管道机器人在变直径圆形管道内顺利通行,同时具备大力矩输出,使其具有较高的越障能力;通过调节支撑顶部履带足的两个支撑臂的张开角度,来调节管道机器人的高度,使其具有适应不同管道直径与垂直管道行走能力;利用传感器系统感知自身重心的变化,自适应调整履带速度,可以实现由水平布置向垂直方向管道的平稳过渡;同时为了使管道机器人具有防爆功能,机器人主体采用隔爆外壳并携带本安型传感器;此外,为了提高管道机器人的防侧倾能力,在机器人两侧装有杆式防侧倾装置。

本文的管道机器人模型在UG中绘制而成,然后进行装配,如图1所示。

图1 管道机器人虚拟样机模型

1.2 ADAMS运动仿真

本文首先对底盘机构和支撑机构分别进行运动仿真,以分析其运动学特性;然后将其整机置于竖直弯管中进行动力学仿真,以分析其在不同的管道环境中的动力学特性。

1.2.1 底盘机构运动仿真

由于底盘机构零件较多,添加运动副较困难,因此先将无相对运动的零件进行布尔求和,将其简化为9部分:履带轮1、履带轮2、履带轮3、履带轮4、前摆腿、后摆腿、电机、惰轮和上板,如图2所示。

添加运动副(5个固定副、4个转动副、3个齿轮副)后,给电机添加10°/s的旋转驱动,只在重力作用下,设置时间为4 s,步数为100步,对其进行运动仿真,可得到履带轮1质心处的Z向位移、速度和加速度曲线,如图3所示。

图2 简化后的底盘机构

图3 履带轮1质心处的Z向位移、速度和加速度曲线

1.2.2 支撑机构运动仿真

支撑机构可简化为8部分:底板、电机、丝杠、左滑块、右滑块、左支撑臂、右支撑臂和履带轮5,如图4所示。

图4 支撑机构简化图

添加运动副(1个固定副、6个转动副、2个移动副、2个螺旋副、1个齿轮副)后,给电机添加30°/s的旋转驱动,只在重力作用下,设置时间为1 100 s,步数为1 000步,对其进行运动仿真,可得到履带轮5质心处的Z向位移、速度和加速度曲线,如图5所示。

1.2.3 竖直弯管中运动仿真

弯管的尺寸如图6所示,其内径为346 mm,外径为366 mm,将机器人置于其中,如图7所示。

图5 履带轮5质心处的Z向位移、速度和加速度曲线

图6 弯管尺寸 图7 机器人在弯管内的姿态

将管道机器人简化为6部分:机体、履带轮1、履带轮2、履带轮3、履带轮4、履带轮5。给其添加运动副(1个固定副、5个转动副),给履带轮分别添加驱动力矩(5 Nmm),将履带轮柔性化,添加接触力(Flex Body to Solid),添加X向单向力3.4 N。为了使履带轮和管道间更好地接触,在机体和履带轮5之间添加拉压弹簧阻尼器,如图8所示。

在重力作用下,设置时间为190 s,步长为0.5,对其进行运动仿真(如图9所示),可得到管道机器人质心处的X、Y、Z向位移、速度和加速度曲线,如图10~图12所示。

图8 添加约束和力后的管道机器人 图9 管道机器人在弯管内的运动仿真

图10 管道机器人在弯管中运动时的X、Y、Z向位移曲线 图11 管道机器人在弯管中运动时的X、Y、Z向速度曲线 图12 管道机器人在弯管中运动时的X、Y、Z向加速度曲线

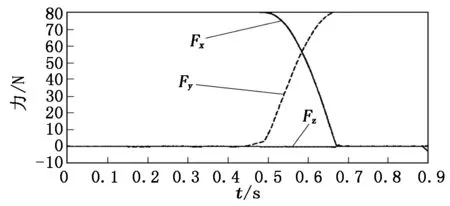

管道机器人在弯管内运动时的接触力、扭矩和驱动力曲线如图13~图17所示。

图13 管道机器人在弯管中运动时履带轮1X、Y、Z向接触力曲线 图14 管道机器人在弯管中运动时履带轮5的X、Y、Z向接触力曲线 图15 管道机器人在弯管中运动时履带轮1的 X、Y、Z向扭矩曲线

2 仿真结果验证

由于转弯时机器人的内外侧履带轮的速度不同,因此可以将机器人简化为如图18所示[8]。图18中,O为转动中心,v1、v2分别为两边履带的速度矢量,vG为机器人重心的速度矢量,R为机器人所在管道的弯曲半径,h为机器人高度,d为机器人中心与顶部的距离,由相似三角形理论[9]可得:

(1)

(2)

将上、下履带轮及机器人质心的速度放在一起对比,如图19所示。

图16 管道机器人在弯管中运动时履带轮5的X、Y、Z向扭矩曲线

图17 管道机器人在弯管中运动时的X、Y、Z向驱动力曲线

图18 机器人转弯示意图

由式(1)、式(2)计算出v1、v2的值,将运动仿真值与计算值进行对比,如表1所示。从对比结果可以看出,仿真结果与计算值相近,从而证明了仿真过程的正确性。

3 仿真结果分析

通过对底盘机构和支撑机构的运动仿真分析,可得出该自动变位履带式管道内检测机器人在自适应管径的调整过程中运动平稳,符合设计要求。

图19 转弯时上、下组轮及质心的速度

通过对管道机器人在竖直弯管内的运动仿真分析,可知其质心处的位移、速度、加速度以及驱动力矩曲线变化平稳,符合设计要求;转弯时上、下履带轮的速度与理论计算结果一致,证明了运动仿真的正确性。

4 结语

本文实现了管道检测机器人在竖直弯管内的运动仿真,分析了机器人的动态运动特性,验证了理论分析的合理性,为原理样机的结构设计提供了理论依据,大大缩短了管道检测机器人的开发时间,提高了产品质量。

参考文献:

[1] 常玉连, 邵守君, 高胜. 石油工业中管道机器人技术的发展与应用前景[J].石油机械,2006(9):122-126.

[2] 曹建树,林立,李杨,等.输气管道机器人技术研发进展[J].油气储运,2013(1):1-7.

[3] 毛立民.通风管道清洗机器人专利技术研究与应用[J].清洗世界,2004,20(5):58-60.

[4] 唐鹏,石成江,刘占民,等.基于ADAMS的管道检测机器人动力学分析及仿真[J].机械设计与制造,2012(7):150-152.

[5] 白丽平.基于ADAMS的机器人动力学仿真分析[J].机电工程,2007(7):74-77.

[6] 赵玉侠,狄杰建,高德文.基于ADAMS的微型管道机器人三维实体运动仿真[J].实验室研究与探索,2011,30(1):26-29.

[7] Kwon Young-Sik,Yi Byung-Ju.Design and motion planning of a two-module collaborative indoor pipeline inspection robot[J].IEEE Transactions on Robotics,2012,28(3):681-696.

[8] 游世明,陈思忠,梁贺明.基于ADAMS的并联机器人运动学和动力学仿真[J].计算机仿真,2005(8):181-185.

[9] 王涛.履带式移动机器人虚拟样机与动力学分析[D].南京:南京理工大学,2007:26-28.