稀土金属铸锭自动打磨平台的设计与研究*

蔡玉强,朱东升

(华北理工大学 机械工程学院,河北 唐山 063000 )

0 引言

稀土元素被称为“工业的维生素”,具有无法比拟的磁、光、电性能。目前,稀土元素已经被广泛应用于冶金、军事、石油化工、玻璃陶瓷、农业和新材料等领域。稀土元素的制备方法一般有两种:金属热还原法和熔盐电解法。熔盐电解法制备的稀土金属铸锭为梯形体,表面有一层氧化层和杂质,在密封包装或使用前需对梯形体铸锭的六个面进行打磨抛光,除去表面的氧化层和杂质。目前,金属铸锭采用传统人工打磨方式,人工打磨不仅效率低、难以保证打磨均匀性,并且打磨产生的金属粉尘对人的身体伤害极大[1-3]。故根据厂家需求设计了一套稀土金属铸锭自动打磨平台系统,系统由自动打磨变位平台和六轴工业机器人组成。其中自动打磨变位平台主要包括行走机构、旋转机构、翻转机构和升降机构[4]。六轴工业机器人的末端安装有浮动式主轴和打磨轮对铸锭表面进行打磨[5-6]。利用Creo软件对自动打磨变位平台进行了运动学仿真分析,得到了机构的运动位移曲线和运动所需的输出扭矩曲线,得出了伺服系统所需的输出扭矩[7-8]。

1 自动打磨平台整体方案设计

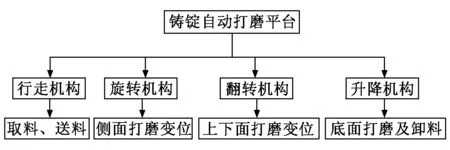

稀土金属铸锭为梯形体,需要对六个面进行打磨。为了实现自动化打磨,需要变位平台实现对金属铸锭的自动夹紧、旋转和翻转等动作,同时实现自动取料、出料功能。自动打磨平台整体方案如图1所示。

行走机构主要由伺服系统驱动,将铸锭由取料位送至打磨位,旋转机构利用4分度站的旋转分度台实现侧面的旋转变位。翻转机构和升降机构负责完成上下面的变位和下面打磨定位及卸料。

2 稀土铸锭自动打磨平台系统

2.1 稀土铸锭自动打磨平台

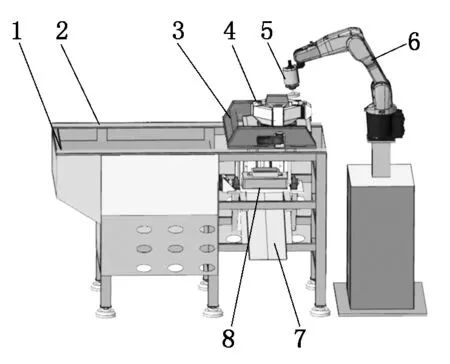

图2为稀土铸锭自动打磨平台系统。平台支架的尺寸为2 130×910×1 370(mm),六轴机器人的最大臂展为901 mm。浮动式气动主轴的最高转速为4 000 r/min,浮动力为135 N。为了避免出现打磨量过多或打磨不到的情况,取料行走机构、翻转机构和升降机构的运动需要较高的控制精度,故各部分的驱动均采用伺服电机实现,利用THK高精度直线导轨导向。其中,行走机构的传动采用的是齿轮齿条,升降机构采用滚珠丝杠的形式。升降机构中有气动摆台,可使升降机构的定位平台转动150°,完成铸锭打磨成品的卸料。六轴工业机器人的末端为浮动式气动主轴,可以实现被动顺从式打磨,从而更好地控制打磨量。

图1 打磨平台总体方案框图

2.2 翻转平台和旋转平台

图3为翻转平台和旋转平台。旋转平台采用高精度气动旋转分度台驱动,铸锭的夹紧定位采用2个宽阔气爪实现。由于打磨时的工作环境非常恶劣,会产生大量火花和粉尘,因此气动分度台和宽阔气爪分别利用旋转密封圈和防尘伸缩罩实现防尘密封。

2.3 自动打磨平台工作流程

取料位和打磨位均采用高精度的光电传感器进行定位,旋转平台上装有压力传感器,用来检测金属铸锭。自动打磨平台的工作流程如图4所示,其中,取料位和打磨位如图2所示,图2中行走机构3所在位置为打磨位。

1-平台支架;2-取料位;3-行走机构;4-旋转平台;5-浮动式气动主轴;6-六轴机器人;7-卸料导向板;8-升降平台

1-翻转轴;2-夹紧气爪;3-稀土铸锭;4-防尘伸缩罩;5-旋转密封圈;6-旋转平台;7-翻转平台

图4 自动打磨平台工作流程框图

3 自动打磨平台的运动学仿真

3.1 机构的运动模式

根据自动打磨平台的工艺流程和运动要求,在Creo软件中设置行走机构、翻转机构和升降机构的伺服电机运行模式,并得出机构运动的速度曲线,如图5所示。

图5中,行走机构运动的最大速度为156 mm/s,加速时间为2 s;翻转机构运动的最大速度为30°/s,加速时间为1 s;升降机构上升的最大距离为400 mm,加速时间为2 s。

3.2 机构的负载扭矩计算

行走机构总质量为m1=130 kg(包括了翻转机构和旋转机构),直线轨道的摩擦因数μ=0.004。根据牛顿第二定律可得行走机构的总负载为:

F1=m1(a1+gsinθ1+μgcosθ1)+S1.

(1)

其中:a1为行走机构的加速度;θ1为移动方向与水平轴夹角;S1为行走直线导轨滑块刮油片的阻力。

图5 机构运动的速度曲线

齿轮齿条的传动效率为95%,齿轮的模数m=1 mm,齿数z=30。伺服电机需要输出的扭矩为:

(2)

其中:D为齿轮的分度圆直径,D=mz;η1为齿轮齿条传动效率。

翻转机构总质量为m2=70 kg(包括了旋转机构和翻转平台),由伺服电机配精密行星减速机直接驱动。根据翻转平台的结构,其转动惯量为:

(3)

其中:h为翻转平台的高度;w为翻转平台的宽度。

翻转平台减速机需要输出的扭矩为:

(4)

其中:a为翻转平台转动的角加速度。

升降机构采用滚珠丝杠传动,丝杆的导程PB=5 mm,直径为20 mm,行程为400 mm,传动效率为90%。升降平台的总质量为m3=82 kg,总负载为:

(5)

其中:a3为升降机构的加速度;θ3为升降方向与水平轴夹角;S3为升降直线导轨滑块刮油片的阻力。

升降伺服电机需要输出的扭矩为:

(6)

其中:η3为丝杆传动效率。

3.3 机构的运动学仿真

在Creo软件→应用程序→机构模块中,对行走机构、翻转机构、升降机构的驱动轴添加伺服电动机,根据机构运动规律定义伺服电机,并进行运动学仿真分析,分析结果如图6、图7所示。

图6 机构运动的位移曲线

图6为运动机构的运动位移曲线,正负表示方向。行走机构的最大位移为1 188 mm,取料过程和送料过程的总时间为20 s。翻转机构的最大转动角度为180°,运动总时间为14 s。升降机构的最大位移为400 mm,上升过程和下降过程的总时间为8 s。

图7为行走机构、翻转机构和升降机构的负载扭矩,正负表示方向。其中,行走机构的负载扭矩分为送料过程和取料过程两部分,加速启动时机构所需的最大扭矩为0.28 N·m,加速时间为2 s。翻转机构的负载扭矩分为顺时针转动和逆时针转动两部分,加速启动时机构所需的最大扭矩为1 N·m,加速时间为1 s。升降机构的负载扭矩分为上升过程和下降过程两部分,加速启动时机构所需的最大扭矩为5.8 N·m,加速时间为2 s。

图7 机构负载扭矩曲线

4 结论

(1) 设计了一套稀土金属铸锭自动打磨平台设备,该设备可以实现对金属铸锭的自动夹紧、旋转和翻转等动作,同时实现自动取料、出料功能,提高了稀土金属铸锭的表面打磨质量和生产效率,改善了工人的工作环境。

(2) 对设备的行走机构、翻转机构和升降机构进行了运动学仿真分析,根据机构运动的速度曲线在Creo软件中添加并定义了伺服电动机;对每个机构分别进行了仿真分析,得到了机构的运动位移曲线和负载转矩曲线,为系统的控制程序参数设计提供了参考,并为进一步优化结构设计提供了理论依据。

参考文献:

[1] 杨斌清,张贤平.世界稀土生产与消费结构分析[J].稀土,2014,35(1):100-117.

[2] 程建忠,车丽萍.中国稀土资源开采现状及发展趋势[J].稀土,2010,31(2):65-69.

[3] 王祥生,王志强,陈德宏,等.稀土金属制备技术发展及现状[J].稀土,2015,36(5):123-130.

[4] 景陶敬,沈辉,杨超,等.基于某款赛车钢管桁架式车架的设计与分析[J].机械工程与自动化,2017(5):60-62.

[5] 张晋.大型压力容器打磨工艺及爬壁打磨机器人研究[D].杭州:浙江工业大学,2015:11-13.

[6] 邓华健,赵汝海.基于离线编程的机器人打磨轨迹规划[J].机械工程与自动化,2017(5):52-54.

[7] 武占元,杜志龙.基于Creo的单滚筒干燥机传动系统仿真与分析[J].机械传动,2016,40(10):139-142.

[8] 申军伟.基于Creo的注塑机合模机构运动学仿真[J].机械研究与应用,2016,29(2):20-22.