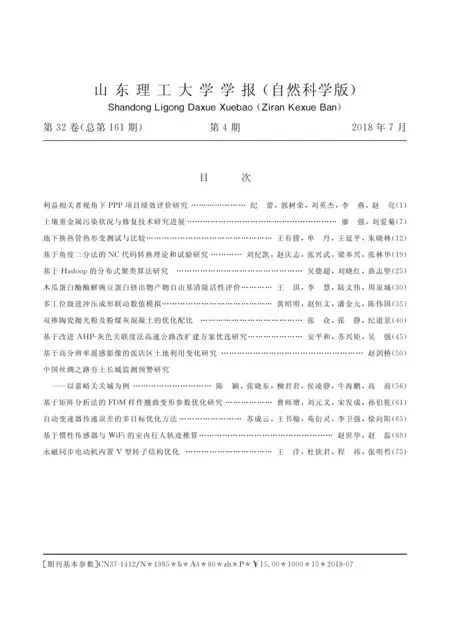

永磁同步电动机内置V型转子结构优化

王 洋,杜钦君,程 祎,张明哲

(山东理工大学 电气与电子工程学院,山东 淄博 255049)

永磁同步电动机转子磁路结构不同,电动机的运行性能和控制系统也存在差异. 根据永磁体在转子上的位置不同,永磁同步电机可分为表面式和内置式. 由于内置式磁路不对称,有磁阻转矩产生,且产生相同的输出转矩时,较表面式消耗的永磁体要少,经济效果明显.单层V型内置式结构,可使励磁集中,漏磁减少,通过调整V型永磁体的结构和尺寸从而提高电机性能,成为近年来研究的热点. 文献[1]对永磁体励磁角度的改变对气隙磁场谐波含量的影响进行了研究;文献[2]通过对五种转子结构的永磁同步电机进行了有限元分析对比,得出V型永磁体转子结构的性能特点;文献[3]基于空载系数和转矩波动最优化,对通过优化V型永磁体尺寸参数来达到提高电机输出转矩和效率进行了研究. 本文研究了内置V型转子结构永磁同步电动机永磁体张角变化对电机气隙磁密、齿槽转矩、电压谐波畸变率等参数的影响,并采用有限元方法,分析了张角变化过程中电机主要性能参数的变化特点. 为不同设计要求下电机永磁体张角的选取提供了参考依据.

1 电机结构参数对性能参数影响分析

电动机电磁功率[4]为

Pem=mEI

(1)

式中:m为电枢绕组相数;E为每相绕组感应电动势;I为每相电流.

每相绕组感应电动势为

E=4kBfW1kwφ0

(2)

式中:kB为气隙磁场波形系数;f为感应电动势频率;W1为每相绕组串联匝数;kw为绕组系数;φ0为气隙磁场每极磁通量.

气隙磁场每极磁通量为

φ0=Bδαiτlef

(3)

式中:Bδ为气隙磁密最大值;αi为计算极弧系数;τ为极距;lef为铁心有效长度.

联立式(1)~(3)可得到电动机电磁功率和气隙磁密关系为

Pem=4kBmIfW1kwBδαiτlef

(4)

在气隙磁密为正弦分布时,计算极弧系数αi为常数,电机结构参数一定的情况下,电动机电磁功率仅受气隙磁密影响,且两者成线性关系. 在电动机机械损耗和附加损耗一定时,提高电机气隙磁密可以增大电磁功率,从而提高电动机效率.

2 永磁体张角影响分析

2.1 永磁体张角对气隙磁密影响

假定不计永磁体漏磁,空载时在考虑到外磁路漏磁导Λσ的情况下,永磁体提供给外磁路总磁通为

φt=φm=-ΛtHmlm

(5)

式中:Λt=Λσ+Λδ, Λt为外磁路总磁导;Λσ为漏磁路磁导;Λδ为气隙磁导;Λδ和Λσ是并联关系,有

(6)

且有

(7)

(8)

永磁电机气隙磁通和气隙磁密分别为[5]

(9)

将(8)代入(9)并化简后得气隙磁密表达式为

(10)

本文以一台三相12极72槽永磁同步电动机[7]为例进行仿真分析,电机参数见表1,电机转子各主要参数如图1所示,取ht、rt为定值,Ds在9~12 mm范围内变化,Dm的变化范围为5~7 mm. 通过V型永磁体张角α在100°~130°范围内的变化对电机主要性能参数的影响进行仿真分析,仿真模型如图2所示.

表1 仿真电机参数Tab.1 Simulation motor parameters

图1 V型永磁体转子各主要参数Fig.1 The main parameters of V-type permanent magnet rotor

图2 三相12极72槽电机仿真模型Fig.2 Three phase 12 pole 72 slot motor simulation model

选择张角为100°、110°、120°、130°对电机进行仿真,得到气隙磁密波形如图3所示. 由图3可知,气隙磁密由100°到130°变化过程中,气隙磁密波形没有出现较大畸变,气隙磁密幅值和平顶宽度变化明显,气隙磁密幅值随着张角的增大而减小,气隙磁密平顶宽度随张角增大而增大.

电机效率的提高在于增大电机气隙平均磁密,通过近似积分计算,气隙平均磁密随张角先增大后减小再增大,在张角为130°时取得最大值,气隙平均磁密计算值见表2.

图3 不同张角下气隙磁密波形图Fig.3 Air gap flux density waveform at differnt angles of view

表2 平均气隙磁密Tab.2 Average air gap flux density

2.2 永磁体张角对感应电动势的影响

由式(2)、式(3)可得每相绕组感应电动势为

E=4kBfkwW1Bδαiτlef

在电机结构参数不变情况下,每相绕组感应电动势随气隙磁密Bδ和计算极弧系数αi变化. 由上文分析可知,气隙平均磁密随张角先增大后减小再增大,计算极弧系数αi为每极气隙磁密的平均值与最大值之比,其值也随张角变化.

表3、表4给出了100°~130°范围内感应电动势波形及幅值随张角变化的情况. 从表3可以看出,感应电动势波形在100°和105°时正弦特性较差;在110°~125°范围内,感应电动势为平滑正弦波,且张角越大,正弦特性越好;在130°时感应电动势出现谐波畸变,正弦特性变差. 由表4可知,感应电动势最大值随张角的增大先增大后减小,且在110°~130°之间变化幅度不大.

通过增大感应电动势幅值可以提高电磁功率,改善感应电动势波形可以减少谐波损耗,张角在110°~125°范围内正弦特性较好,且感应电动势幅值较大,可以保证电机较高的效率.

表3 感应电动势随张角变化波形Tab.3 Induced EMF with the angle of change

表4 感应电动势最大值Tab.4 Induced EMF maximum

2.3 永磁体张角对转矩脉动的影响

2.3.1 永磁体张角对纹波转矩的影响

纹波转矩主要由感应电动势谐波和定子电流谐波相互作用产生. 纹波转矩与平均转矩比值为[8]

(11)

式(11)说明纹波转矩是定、转子气隙磁密谐波相互作用的结果. 由于转子气隙磁通密度除基波外只有奇次谐波,且三相电机定子气隙磁通密度没有3及3的倍数次谐波[9]. 所以,只有定、转子气隙磁通密度谐波同为6m±1次时才能产生纹波转矩,同时,纹波转矩大小与气隙磁通密度中对应谐波次数成正比,要减小纹波转矩,必须尽可能削弱相同谐波相互作用及高次谐波含量.

仿真得到张角为100°、110°、120°、130°时气隙中的谐波含量如图4所示. 由于3次、9次谐波仅为转子气隙磁通密度谐波,对纹波转矩没有影响,本文仅考虑5次、7次、11次谐波的含量的变化. 由图4可知,5次、7次、9次谐波在100°、110°、130°时含量较少,且没有明显变化;在120°时,各谐波含量均明显增加.

图4 不同张角时气隙中各次谐波含量Fig.4 The harmonic contevrt of the air gap under different angles

2.3.2 永磁体张角对齿槽转矩的影响

齿槽转矩是永磁电机不通电时转子永磁体磁场和定子铁心相互作用产生的转矩,会影响系统控制精度,引起电机震动和噪声. 从而由能量法原理可得到电机齿槽转矩表达式为

(12)

式中:φ为某指定永磁体中心线与定子齿中心线夹角;B为气隙磁通密度;μ0为真空磁导率.

当电机不存在漏磁和饱和情况时,不同位置气隙磁通密度可近似表示为

(13)

式中:θ为转子位置角;Brθ、hmθ和δθ,φ分别为圆周上不同位置的永磁体剩磁感应强度、永磁体厚度和有效气隙长度.

联立(12)、(13)式,得

(14)

(15)

式中:θso为定子槽口宽对应的弧度值;La为铁心长度;R2为定子内径;R1为转子外径;αp为极弧系数;p为极对数.

由(15)式可知,在电机主要尺寸、铁心长度La、定子槽数z、极对数p及永磁体材料和尺寸一定的情况下,电机齿槽转矩仅受极弧系数αp的影响,且为正弦关系.对于内置式永磁同步电动机,极弧系数=每极永磁体所跨槽数/每极槽数,随着永磁体张角增大,每极永磁体所跨槽数增加,极弧系数也随之增大. 不同张角下齿槽转矩波形及峰值见图5和表5.由图5和表5可知,张角在100°~130°变化时,齿槽转矩先增大后减小,且波动较大,在张角为120°时,齿槽转矩取得最大值,在130°取得最小值.

图5 不同张角下齿槽转矩波形Fig.5 Cogging torque waveform under different angle of view

表5 不同张角下齿槽转矩的峰值Tab.5 Cogging torque peaks at different angles

3 结束语

通过分析内置式永磁同步电动机永磁体张角对气隙磁密、电磁功率及转矩脉动的影响,结合Ansoft maxwell建立仿真模型进行仿真分析,优化永磁体张角有效降低转矩脉动,减小电压谐波畸变,增大气隙磁密.各参数在最优时对应张角不同,根据电机设计要求,适当选取张角,以提高电机性能.

[1]WANG A M, JIA Y H, SOONG W L.Comparison of five topologies for an interior permanent-magnet machine for a hybrid electric vehicle[J].IEEE Transactions on Magnetics,2011,47(5):3 607-3 608.

[2]王艾萌. 新能源汽车新兴电机的设计及弱磁控制[M]. 北京:机械工业出版社,2013.75-104.

[3]王艾萌,卢伟甫. 五种拓扑结构的永磁同步电机性能分析与比较研究[J]. 微特电机,2010,38(4):33-37.

[4]宋志环. 永磁同步电动机电磁振动噪声源识别技术的研究[D].沈阳:沈阳工业大学,2010.

[5]郭培.异步起动永磁同步电机的研究[D].杭州:浙江大学,2013.

[6]王艾萌. 内置式永磁同步电动机的优化设计及弱磁控制研究[D].保定:华北电力大学,2010.

[7]王秀和. 永磁电机[M]. 北京:中国电力出版社,2007.68-70.

[8]冯垚径. 永磁同步电动机设计关键技术与方法研究[D]. 武汉:华中科技大学,2012.

[9]谭建成. 永磁无刷直流电机技术[M]. 北京:机械工业出版社,2014.