个性化钢轨廓形打磨技术在高速铁路上的应用

王军平

(中铁物轨道科技服务集团有限公司,北京 100036)

2012年大秦(大同—秦皇岛)重载铁路引入了钢轨廓形打磨的理念,并在实际运用中取得了成功,因此中国铁路物资股份有限公司向全路推广廓形打磨技术。在此基础上,2014年又提出了个性化钢轨廓形打磨设计方法和个性化钢轨廓形打磨技术。目前钢轨廓形打磨的理念和效果已得到了路局工务部门的普遍认可。钢轨廓形打磨可以有效治理和控制钢轨表面病害,改善车辆和轨道动力学性能,改善车辆运行时的水平、垂向加速度和舒适度指标,控制曲线上轮轨滚动摩擦阻力并减小钢轨磨耗[1-3]。本文基于某高铁线路应用实例,就个性化钢轨廓形打磨技术在高铁线路上的应用进行分析。

1 个性化钢轨廓形打磨技术简介

个性化钢轨廓形打磨技术根据需要打磨线路及主要运行车辆实际情况,从改善轮轨接触动力学性能入手设计打磨目标廓形,并结合打磨车特性制定针对性打磨模式,对钢轨廓形进行修正,从而改善轮轨接触关系,达到有效控制钢轨病害的产生和发展,延长钢轨使用寿命,提高列车运行的安全性和舒适性的目的[4-6]。

传统打磨方式中,往往只注重钢轨表面病害的消除,而对打磨目标廓形的控制无明确界定,因此常导致打磨后钢轨表面病害得到了控制,但在短时间内病害会复现或出现新的病害,即打磨中治标而不治本[7]。随着对打磨技术的深入研究,逐渐对打磨目标廓形产生了要求,但大多局限于采用固定的廓形作为目标廓形,例如我国高铁采用固定设计廓形或60N作为打磨目标廓形[8]。固定钢轨廓形通常在设计和仿真时以新钢轨与新车轮接触关系的优化为主要依据[9],而实际情况下,随着运行里程的增加,车轮会出现不同程度的磨耗,其廓形会出现一定改变,此时轮轨接触关系会随之变化,因此会出现新轮新轨时车辆运行状态稳定,但运量增加后逐渐不稳定的现象[10]。可见,有必要依据运行车辆情况和实际磨耗车轮廓形状态来设计钢轨打磨目标廓形,个性化钢轨打磨廓形设计方法便应运而生。

个性化钢轨打磨目标廓形设计方法是指建立实际运行型号的实参数车辆-轨道耦合动力学模型,以实际线路资料为轨道参数,车轮廓形采用实际测量得到的不同磨耗状态的车轮廓形(包括新车轮廓形),采用批量处理的方式对每个车轮与钢轨的轮轨接触关系进行仿真计算,最终比选设计得到能够最大限度满足该线路上实测车轮廓形的钢轨目标廓形。由于实际磨耗状态的车轮廓形采用抽样方法进行采集,采集得到的廓形能够较好地代表不同磨耗状态的车轮廓形,因此采用此方法设计得到的钢轨打磨目标廓形能够较好地提升轮轨接触关系,并且不会在短期内随着车轮廓形的磨耗而产生大幅波动。

2 高铁线路应用实例

本文以某高铁线路为例,对个性化钢轨廓形打磨技术在高铁上的应用进行分析研究。打磨前该线路部分区段存在抖车和晃车等问题,同时出现加速度超限报警,例如在该线路2 km范围内2015年5—7月间共出现横向加速度超标报警22次,同时伴随明显抖车现象。从现场调查发现线路部分位置处钢轨表面状态如图1所示。可知,线路部分区段钢轨的轮轨接触光带宽度偏宽,约为40~50 mm,远大于铁总运[2014]357号 《高速铁路钢轨打磨管理办法》规定的20~30 mm,且部分位置处钢轨表面存在较为明显的疲劳病害。

图1 打磨前部分位置处钢轨表面状态

通过现场调查发现钢轨表面还存在一定的轨面不平顺问题,钢轨廓形也存在较大差异,如图2(a)所示;当设置轨顶打磨量为0.2 mm时的打磨量偏差曲线如图2(b)所示。可知,在相同线路上,钢轨廓形依然存在较大的差异,打磨时需要根据各区段实际钢轨廓形进行针对性打磨方案设计,从而保证打磨后可将不同区段钢轨廓形均修正至设计廓形。同时还需消除轨顶不平顺带来的平稳性问题,即打磨时在轨顶增加了0.1~0.2 mm的磨削量。

该线路打磨前后钢轨廓形如图3所示。

图2 打磨前部分里程处廓形和打磨量差异

图3 打磨前后钢轨廓形

3 动力学仿真模型的建立

采用多体动力学仿真软件SIMPACK建立主要运行车辆中某型车的实参数车辆-轨道耦合动力学仿真模型。模型中各零部件按刚体设置,悬挂和减振系统采用带有刚度和阻尼的力元简化代替。模型中轮轨摩擦系数按0.35设置,车轮廓形采用新车轮踏面廓形,左右车轮相同。钢轨廓形采用图3所示打磨前后的廓形,分析中直线线路不平顺等级谱设置为AAR6,通过速度设置为AAR6上允许的最大安全速度。

模型包含4个轮对,每个轮对有横移、点头、摇头3个自由度;2个构架,每个构架有横移、点头、摇头、侧滚、浮沉5个自由度;1个车体,有横移、点头、摇头、侧滚、浮沉5个自由度。因此模型共有27个刚体自由度(不包括抗侧滚扭杆等)。

4 车辆运行性能分析

采用上述模型对车辆运行稳定性、安全性和平稳性进行分析,以导向轮对横移量、脱轨系数和车体舒适度指标作为稳定性、安全性和平稳性的主要评价指标,其他相关指标趋势类似,因此不再赘述。

4.1 稳定性

图4所示为打磨前后导向轮对横移量和分布情况(计算分布情况时按绝对值计算),可知,打磨前轮对横移量幅值和分布情况远大于打磨后。由图4(b)可知,打磨前轮对横移量最大值约6 mm,横移量>4 mm的情况占30%左右,横移量>2 mm的情况占80%左右;打磨后轮对横移量最大值约5 mm,横移量>4 mm的情况占5%左右,横移量>2 mm的情况只占30%左右。由于打磨前钢轨廓形存在左右股不对称现象,因此打磨前轮对始终保持一定的横移量运行;打磨后左右股钢轨廓形差异得到了较好的控制,因此轮对横移量也有了一定的改善。可见通过个性化廓形打磨,有效改善了轮轨接触时轮对运行的稳定性。

图4 打磨前后导向轮对横移量和分布情况

4.2 安全性

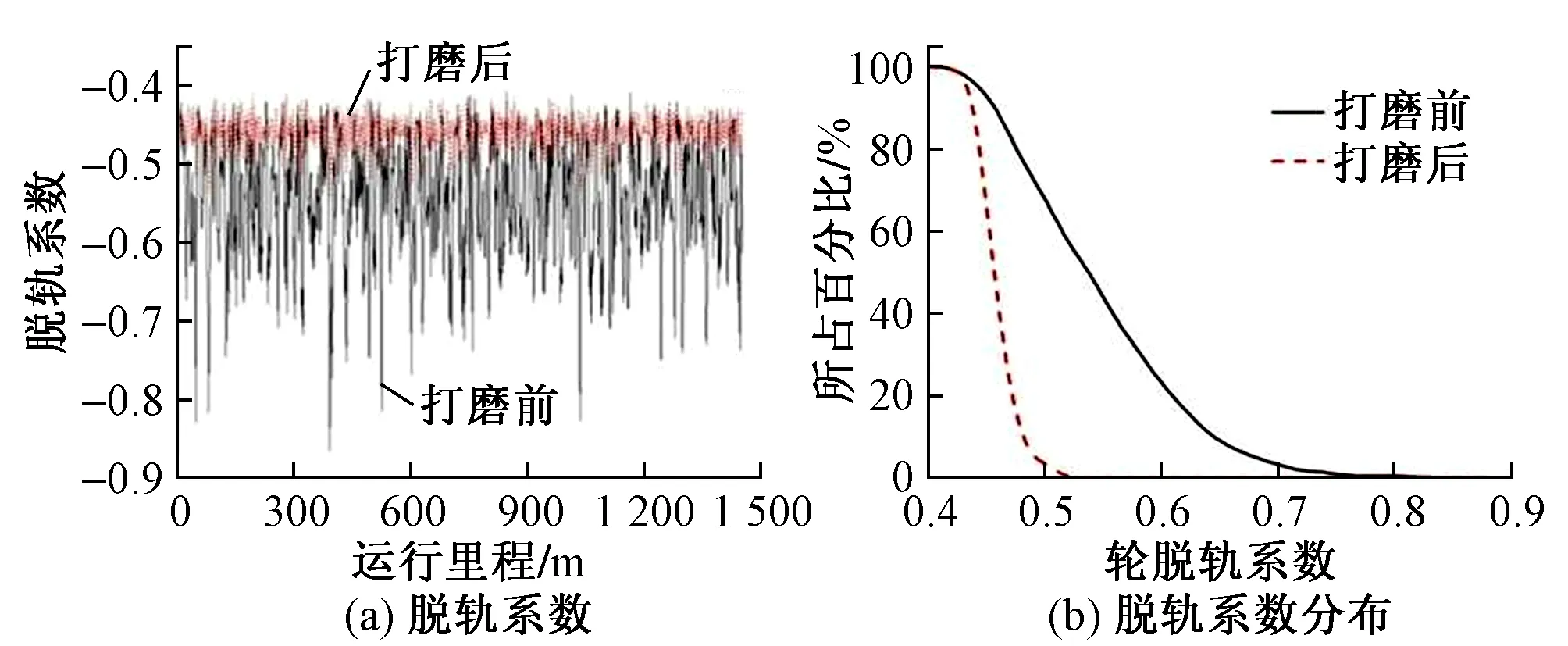

图5所示为打磨前后导向轮对脱轨系数和分布情况(计算分布情况时按绝对值计算),可知,打磨前脱轨系数幅值和分布情况远大于打磨后。由图5(b)可知,打磨前脱轨系数最大值约0.8,脱轨系数>0.55达到了50%左右;打磨后脱轨系数最大值约0.53左右,0.55以上的占比为0。可见,虽然打磨前在一定的线路激扰情况下脱轨系数满足安全性要求,但其值远大于打磨后的情况,因此通过个性化廓形打磨,车辆运行时的安全性指标也得到了有效改善。

图5 左轮打磨前后导向轮对脱轨系数和分布情况

4.3 平稳性

图6所示为打磨前后车体平稳性指标对比,可知,打磨后车体横向、垂向舒适度均有所减小,但减小幅度不大。由于在分析中打磨前后采用了相同的AAR6线路谱,未将打磨去除的表面不平顺考虑在内,因此打磨前后平稳性指标变化幅度不大。但在实测数据中,由于存在打磨前表面不平顺的影响,打磨后轨检加速度指标有较好的改善,详见第5节。

图6 打磨前后车体平稳性指标对比

5 现场实测结果分析

打磨过程中对钢轨廓形打磨质量指数GQI(Grinding Quality Index,简称GQI)指标进行了跟踪分析,相同位置处打磨前后GQI指标如表1所示。可知打磨后左股平均GQI指标从65.48提升至93.28,右股平均GQI指标从68.04提升至94.05,打磨后左右股整体GQI指标提升了40%左右。同时可发现打磨后左右股平均GQI指标差值从打磨前的2.56降至0.77。可见打磨后钢轨廓形质量得到明显改善,同时左右股廓形质量差异情况也得到了一定消除。

该区段打磨前2015年5—7月间共出现横向加速度超标报警22次,同时伴随明显抖车现象。但2015年7月份打磨后加速度报警现象未再次出现,同时抖车现象基本消除。由图7打磨前后动检车加速度波形可见,打磨后钢轨横向、垂向振动加速度波形得到了有效改善,横向振动加速度幅值减小率约70%左右。

表1 打磨前后GQI指标变化情况

图7 打磨前后加速度波形

图8为打磨后钢轨表面状态,可知打磨后表面状态得到了较好的改善。与图1相比,通过打磨基本解决了表面疲劳伤损等问题。

图8 打磨后钢轨表面状态

6 结论

1)个性化钢轨廓形打磨技术中,打磨目标廓形综合考虑实际运行线路情况、车辆情况和磨耗状态的车轮廓形进行设计,具有较好的针对性。

2)在相同线路上,实际钢轨廓形依然存在较大差异,轨头不同位置处的打磨量不尽相同,因此打磨时同样需要对打磨方案进行针对性设计,以保证打磨效果。

3)通过仿真分析可知,打磨后车辆运行稳定性、安全性和平稳性指标均得到了一定的提升,在线路谱上的波形分布情况得到了有效改善。

4)通过现场实测发现,打磨后钢轨GQI指标、线路轨检指标和钢轨表面状态都得到了有效改善,与仿真分析结果相吻合。可见,个性化钢轨廓形打磨技术对解决高速铁路钢轨病害和改善车辆运行品质有较好的效果,值得推广。

[1]王军平,单连琨,丁军君,等.个性化钢轨廓形打磨方法分析[J].铁道建筑,2015,55(11):131-133.

[2]王文健,陈明韬,郭俊,等.高速铁路钢轨打磨技术及其应 用 [J].西南交通大学学报,2007,42(5):574-577.

[3]JUDE T.To Grind or not to Grind? [J].Railway Age,2002,203(11):33-36.

[4]周清跃,田常海,张银花,等.高速铁路钢轨打磨关键技术研究[J].中国铁道科学,2012,33(2):66-70.

[5]张铭达,刘学毅.钢轨预防性打磨原理及应用[J].铁道建筑,2006,46(7):86-88.

[6]许玉德,邱俊兴,卢野,等.生成钢轨打磨量曲线的一种计算方法[J].铁道建筑,2017,57(4):124-128.

[7]MAGEL E,RONEY M,KLOUSEK J,et al.The Blending of Theory and Practice in Modern Rail Grinding[J].Fatigue & Fracture of Engineering Materials & Structures,2003,26(10):921-929.

[8]中国铁路总公司.铁总运[2014]357号 高速铁路钢轨打磨管理办法[S].北京:中国铁道出版社,2014.

[9]周清跃,张银花,田常海,等.60N钢轨的廓型设计及试验研究[J].中国铁道科学,2014,35(2):128-135.

[10]李莹,岳峥.兰新高铁抖车病害分析与钢轨打磨运用[J].四川建筑,2016,36(3):163-165.