BTA深孔钻结构优化

任丽娟 沈兴全② 申 浩

(①中北大学机械工程学院,山西 太原 030051;②太原理工大学,山西 太原 030051)

长径比超过10的孔加工称为深孔加工[1]。BTA深孔钻在深孔加工中主要用于较大直径深孔的加工。它是一种由钻杆和钻头外部供入切削液,从钻头和钻杆内腔排出切屑的内排屑深孔钻头[2]。在使用BTA深孔钻加工深孔的过程中,存在排屑困难,特别是喉部的切屑难以排出,且在加工中孔易发生偏斜等问题。通过对BTA深孔钻结构进行优化,研究切削液流体力、流量对深孔偏斜、排屑情况等的影响规律,建立切削液的流量、流速、流态与钻杆切削之间的数学模型,优化BTA深孔钻,并通过仿真实验及钻孔实验验证优化后结构的合理性。

1 切削液消除钻孔偏差原理

当钻杆进入切削液的作用区,由于切削液流体力是非线性变化的[3],对深孔加工孔轴线偏斜影响较大。因此重点考虑切削液流体力对深孔加工孔轴线偏斜产生的影响。

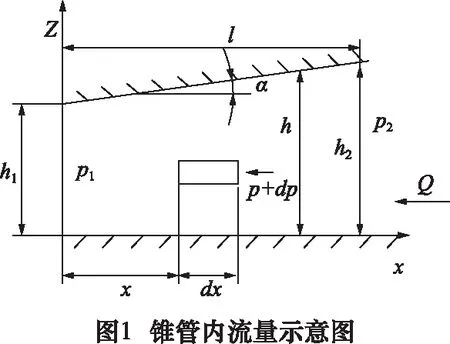

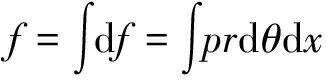

由图1可知流量Q[4]为:

(1)

式中:b为钻头锥体受液力作用微弧度段,b=rdθ(r为锥体微弧度段对应圆半径,dθ为微弧度段所取局部圆心角);μ为流体绝对粘度;h是圆锥和深孔壁之间的距离。

由公式(1)可得:

(2)

由图1可知:

h=h1+xtanα

(3)

因为dp/dx不是常数,它随x而变化,我们因此可以得到:

(4)

和

(5)

整合以上方程可以得到:

(6)

接下来从边界条件确定积分常数C。

当x=0,p=p1时:

(7)

通过将式(3)和式(7)代入公式(6)中,可以获得:

(8)

如图1所示,如果x=l,h=h2,p=p2,通过将tanα=h2-h1/l代入方程(8),可得流速为:

(9)

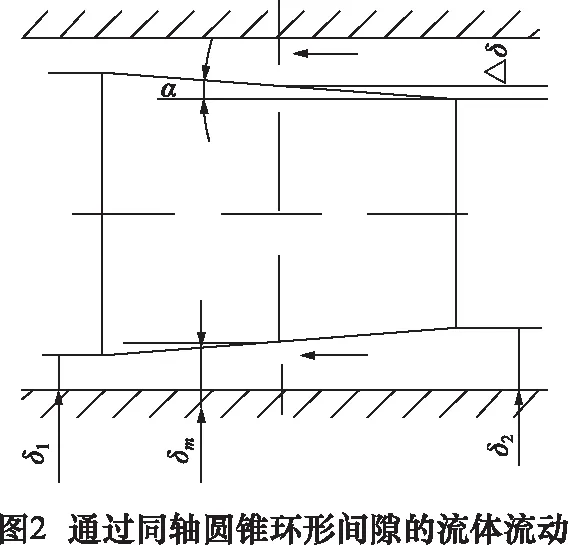

针对如图2所示的同轴圆锥环形间隙,可以得到深孔加工过程中流体流量方程:

(10)

其中:d是孔直径;δ1、δ2是圆锥大、小端与孔壁间隙高度。

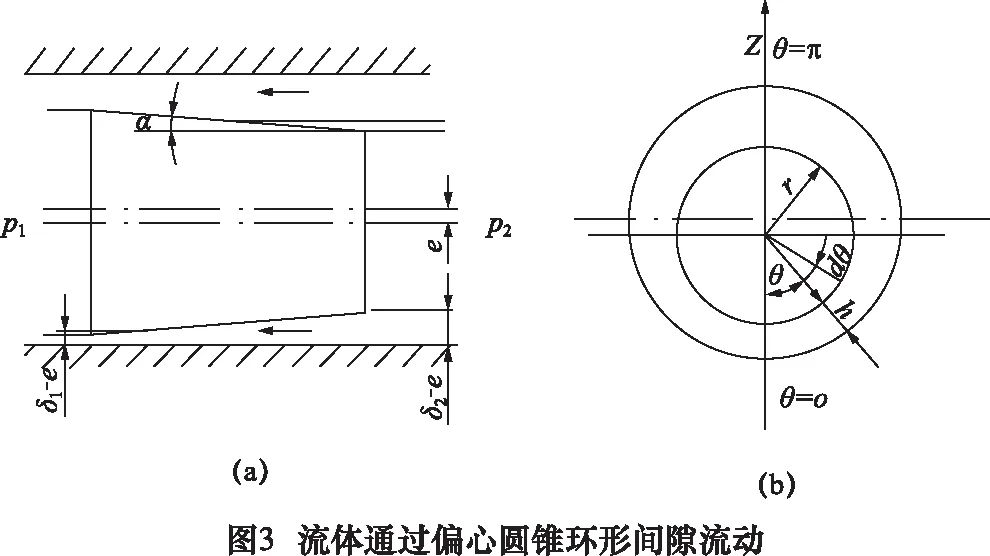

在图3中,δ1<δ2。圆锥的半角是α,图3b中h是圆锥和深孔壁之间的距离。h随着θ和x而变化。

如果x=0,那么:

h=h1=δ1-ecosθ

(11)

如果x=l(l为不同位置处外圆锥轴向长度),那么:

h=h2=δ2-ecosθ

(12)

任何一点的间隙距离由下式给出:

h=h1+xtanα=δ1-ecosθ+xtanα

(13)

为简化,如果考虑一个微小的控制面“dA”并定义:

dA=rdθdL

(14)

由此可得:

df=prdθdx

(15)

其中:df是作用于微小控制面“dA”的径向力。

将公式(15)两边积分,可以得到:

(16)

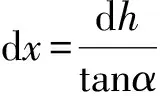

将公式(13)两边微分可得:

(0≤x≤l)

将公式(8)代入f中得:

(17)

将公式(9)代入式(17)中得:

(18)

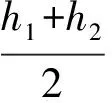

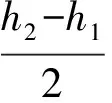

如果定义:

(19)

(20)

可得:

(21)

由公式(21)可得出一些结论:

(1)如果h1=h2,即Δh=0。那么:

(22)

其中:r、l、p1、p2都是常量,f随着dθ变化,但不随着θ变化,因此,作用在锥体上的力处于平衡状态。也就是说,流体f的合力等于零。

(2)如果h1≠h2,e=0。在图2中,h1≠h2,e=0,Δh=(δ1-δ2)/2,hm=(δ1+δ2)/2,因此Δh和hm是常量。根据公式(22),f不随θ变化,所以作用在锥体上的力处于平衡状态。也就是说,流体f的合力等于零。

(3)如果h2>h1,e≠0。

由于h2>h1,流体流向左边,锥度是正锥度。同时,由于h2>h1,Δh>0,hm>0,根据公式(21),有:

(23)

因此f根据|Δh/hm|来取值。可以证明:

(24)

通过公式(22)和(24),可以获得fθ=0>fθ=π。

钻头锥体下边缘0°处所受液力大于上边缘180°处液力,因此在径向方向的侧向力F将增大,它将消除或减小偏心值e,使钻头锥度和所钻孔具有相同的轴线。锥形钻是为深孔钻而发明的,它固定在钻头和刀柄间。由于切削液的作用会消除或减小锥度的偏心或偏斜,因此切削液也可以消除或减小钻头的偏心或偏斜。

图3给出了带有偏心的正圆锥环形间隙。图3所示的锥度与图1所示的锥度相同,是深孔钻的一部分。因此,可以得出结论,钻头和钻柄锥度的偏心或偏差将会随着切削液的使用而消除。在图3中,由于干扰在锥度和所加工的深孔之间存在一个离心率“e”,结果表明,当切削液流过偏心间隙时,深孔和圆锥之间的偏心距将减小或消失[5]。

2 抽屑机理

2.1 负压抽屑机理

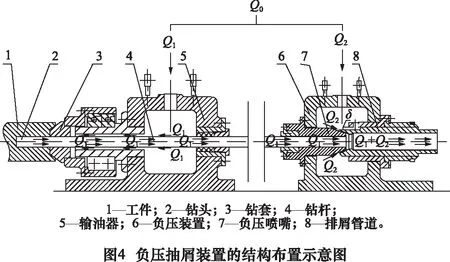

如图4所示,为负压抽屑装置的结构布置示意图。油路系统分为前后两支,对于前一支油路,切削液进入输油器后,经过钻套、已加工孔壁和钻杆、钻头体上的通油间隙之后流向切削刃,将切屑推入钻头喉部,经由钻头内腔进入钻杆后,向后排出。后一支油路,当切削液高速射入负压装置的排屑通道时,与带有切屑的正在向外排出的切削液产生混合冲击并伴随着能量的交换,排屑通道中,携带着切屑向外排出的切削液流体,在负压射流喷嘴处获得能量后,加速向后排出[6]。

2.2 负压抽吸数学模型

以切削区的排屑通道入口到负压通道喷嘴处之间部分切削液为研究对象,取其中单元流体进行研究并建立数学模型。

有负压效应时,能量方程为:

(25)

(26)

分析可以看出,当系统中存在负压效应时,其排屑通道内的压差增大ρ(2vΔv+Δv2)/2,所产生的负压抽吸力将会直接作用于向后排出的切屑上。又BTA深孔钻在使用中喉部易发生堵屑,在喉部后方设计负压抽吸结构可增强排屑的动力,实现主动抽吸切屑的目的。并且,可以看出,当负压区的压力越小时,所产生的压差就会越大,这样负压抽吸效果就会越明显,系统的排屑能力得到了较为明显的提高[7]。

2.3 多级负压结构

本文在原有双管喷吸钻的结构基础上,在其钻杆部位设计负压抽屑孔,与传统的 DF系统中的负压抽屑装置的工作原理相同,它有效地减小了双管喷吸钻加工过程中切削液入口的流体压力,降低了对系统密封的要求,同时提高了工作效率。

BTA管道中的流动式为:

(27)

喷射区的压力公式为:

(28)

将式(28)代入式(27)可得:

(29)

其中:pin为入口压力;pa为大气压力;p0为负压区压力;Q为流量;d为钻杆内径;θ为喷射角;δ为喷射间隙;x为缝隙长度。

由式(29)可知,多级喷射方式通过分流腔减小入口流量Q,利用多级喷射可多次实现能量交换,明显降低了流体入口压力pin[8]。

3 BTA深孔钻结构优化

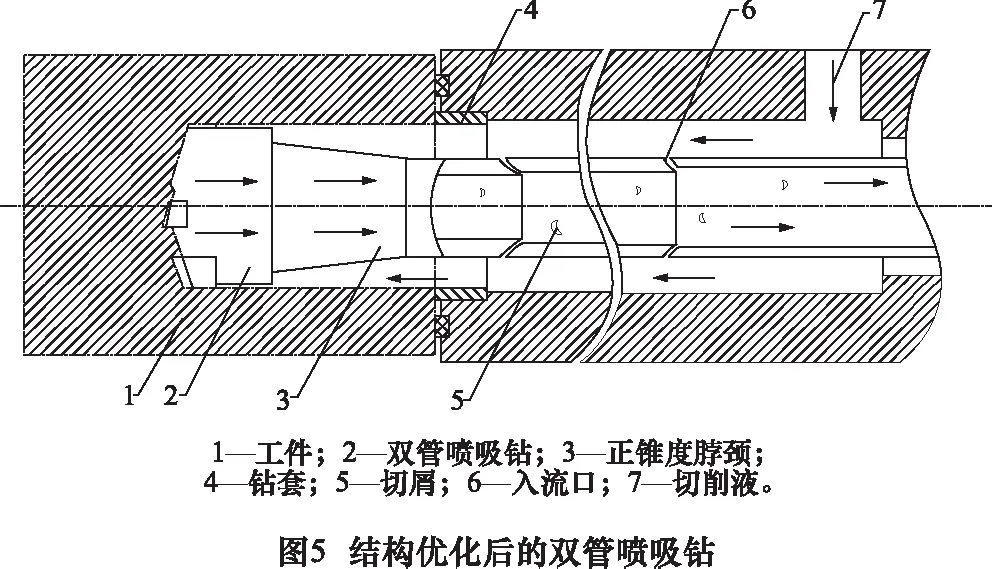

基于以上理论分析,在已有双管喷吸钻头的基础上对其进行优化,优化后的结构如图5所示。首先,将BTA喉部圆柱结构改为正锥结构,可在一定程度上减小深孔加工过程中的孔偏斜;其次,将BTA排屑通道加工为阶梯圆孔,从喉部向后阶梯圆孔直径依次增大,并在直径改变处的圆周上间隔120°加工3个入流口,双管喷吸钻外径与已加工孔壁之间的切削液通过入流口流入BTA内孔,通过入流口流入的液体实现流体间能量的多次交换,输入的切削液与携带切屑的排屑流混合后进入下一级较大直径圆柱孔中,整体流动速度均衡之后,会有压力的相对升高,同时将会产生一定程度的负压作用力,且所产生的负压抽吸力将会直接作用于切屑上,拉动切屑向后流动。

其工作过程如下:首先,开启油泵,在整个油路形成回流的基础上,通过流量计、调速阀控制回路流量的大小,切削液沿双管喷吸钻外壁流向切削刃部,将切削刃上形成的切屑反向压入钻头的出屑口,在深孔加工过程中,BTA前段的锥度偏离时,径向产生侧向力F。F将自动消除或减小偏差或偏心值,钻头锥体与已钻出孔保持同轴线,保持锥体、尖端和柄沿加工深孔轴线移动,提高深孔质量,随后,切屑经过钻杆的中空内腔时,由于钻杆经过优化,每隔一段距离中空内腔直径发生变化且设置有入流口,可在一定程度上形成负压抽吸力,促进切屑的流动,拉动切屑向后排出。

4 实验

图6为所提供的深孔钻,图7为其加工的工件,工件外径为φ100 mm,长度为1 300 mm。实验结果如下:当使用现有深孔钻钻深孔时,所得到的深孔轴线的偏斜平均值为1.271 mm。根据每个深孔壁厚的不同,估算了深孔的偏斜度。在用锥形深孔钻钻深孔时,所得深孔轴线的偏斜平均值小于1.001 mm。这些结果表明,深孔偏斜度的改善是由锥度产生的侧向力F的结果。在深孔加工过程中,F消除或减小了钻头锥体与尖端和柄部的偏斜误差。

5 CFD仿真

5.1 CFD仿真

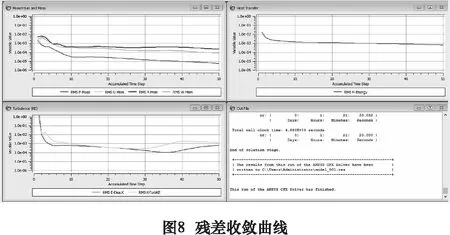

优化后的BTA钻通过CFX软件进行流体仿真。利用Solidworks三维软件建立优化后的BTA深孔钻模型,以X-T格式导入ICEM CFD 14.0中进行网格划分[9-10],求解器为CFX。根据实际加工时的工况,所选流体材料为硫化切削液,设置切削液参数,其中入口In1处的切削液流量为96 L/min,入口In2处切削液流量为32 L/min,求解器输出的残差收敛曲线如图8所示。

5.2 仿真结果分析

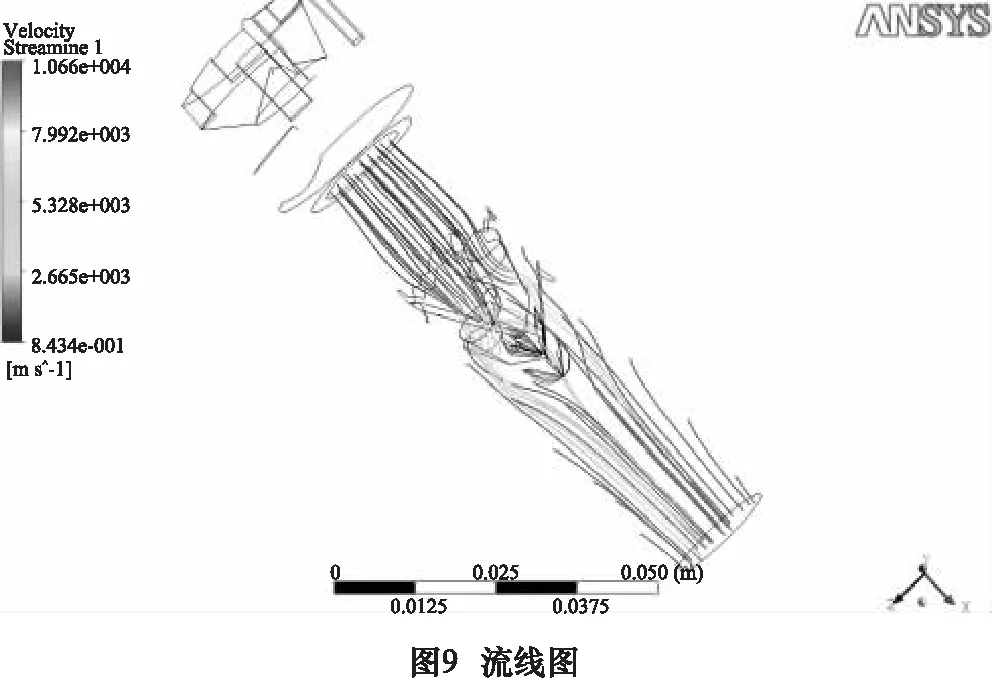

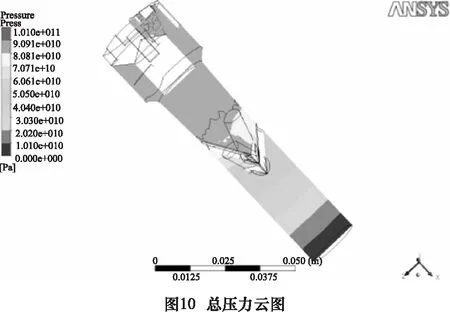

经仿真运算,在CFD后处理界面中获得流线图、压力云图分别如图 9、图10所示。

6 结语

(1)这种新型正锥度深孔钻在钻头和柄之间设置锥度。车钻孔过程中,如果钻头偏离已钻孔的中心,则在偏离方向的锥体上会产生一个方向相反的侧向力F,由于F是在径向形成的,将消除或减小偏心值(偏差),使锥体和加工的深孔具有相同的轴线。因此,通过切削液可消除或减小钻头所钻深孔的锥度和轴线偏差,从而提高深孔的质量。

(2)通过对仿真结果的分析,可以看出在BTA钻杆外壁靠近喉部附近及阶梯孔直径改变处圆周上间隔120°加工6个入流口,即二级负压抽屑,可形成一定的负压空间,有助于切屑向后流动,有利于排屑顺畅,特别是喉部处不再容易发生堵屑现象。

[1]陈振亚,沈兴全,辛志杰,等. 切削液对深孔直线度的影响分析与应用[J]. 振动、测试与诊断,2015,35(3):553-558,596.

[2]王竣.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005:1-433.

[3]胡占齐,赵武,缪磊. BTA深孔加工中流体力引起的钻杆涡动的研究[J]. 机械工程学报,2005,41(1):230-233.

[4]胡敏良,吴雪茹.流体力学[M]武汉:武汉理工大学出版社,2008:6-12.

[5]D G Yu.Deep hole drill with positive taper and principle for elimination of drill deviation using cutting fluid[J].International Journal of Advanced Manufacturing Techniology.2017,89(9-12):3195-3206.

[6]李忠秋. 深孔加工高效负压抽屑系统设计与研究[D].太原:中北大学,2016.

[7]李松晶.液压系统经典设计实例[M].北京:化学工业出版社,2012.

[8]Xusong Xu. Multi-sensor data fusioning of monitoring deep-hole drill bit[A]. Information Engineering Research Institute, USA.Proceedings of 2013 3rd International Conference on Advanced Measurement and Test (AMT2013) [C].Information Engineering Research Institute, USA:,2013:5.

[9]丁源.ANSYS CFX 14.0从入门到精通[M].北京:清华大学出版社,2013.

[10]高飞,ANSYS CFX 14.0超级学习手册[M].北京:人民邮电出版社,2013.