C61100车床改装为深孔加工机床的研究与实践

杨增旺 钱开明 李晓平 丁晨晨

(江苏鹏飞集团股份有限公司,江苏 海安 226623)

辊压机在水泥工业应用以来,增产降耗效果十分明显。其主要依靠两个水平安装的同步相向旋转的挤压辊进行高压料层粉碎。为使轴系能稳定地连续运行,降低主轴及轴承的工作温度,主轴需加工深孔通水冷却。深孔加工是主轴加工一道重要工序,开始辊压机试制时,没深孔加工机床,依靠外协,其加工周期长,质量难控制,且需往返运输费用。随着辊压机生产批量增加,为减少生产周期,公司决定上马深孔加工机床,由于深孔加工机床的特殊性,其价格比较昂贵。对于非专业化深孔加工的厂家,成本过高。用普通车床改装为深孔加工机床,其具有成本低、制造周期短以及一机多用等优点。

1 C61100车床改装为深孔加工机床的设计

1.1 辊压机主轴深孔加工要求

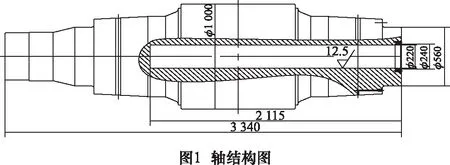

现以PFG15100型辊压机主轴为例,零件如图1所示:材料为42CrMoA,重量14 160 kg,轴径最大φ1 000 mm,轴孔φ220 mm深2 150 mm,而其他大规格的辊压机主轴尺寸更大,重量更重。因此,孔加工选用工件固定、刀杆刀具旋转加工方式。车床改装为深孔加工机床方案为:前半部分为用旧车床改装深孔钻镗床机身,后半部分为装夹工件的工作台及装卡找正工具。

1.2 改装车床的选择

1.2.1 车床型号的选择

车床型号主要取决于深孔钻削的功率,加工大、中直径的深孔宜采用错齿内排屑深孔钻,计算错齿内排屑深孔钻的机床功率P的公式为[1]:

(1)

式中:vc为切削速度,m/min;fn为进给量,mm/r;Dc为钻头直径,mm;η为机床效率,可取0.75~0.85;kc为比切削力,N/mm2;ap为切深,mm;对于实心钻,ap=Dc/2,mm;对于扩孔钻ap=(d2-d1)/2,mm。

比切削力可按各种材料的kc0.4计算:

(2)

式中:kc0.4为fn=0.4 mm/r时的比切削力,N/mm2;φ为偏角,(°);γ为实际前角,(°); 考虑到刀具钝化,计算功率还应增加10%~30%。

硬质合金多刃排屑深孔钻的切削用量:加工材料42CrMoA,硬度175~275HB,进给量0.1~0.3 mm/r,切削速度45~90 m/min,将参数代入公式计算, C61100车床主电动机30 kW可满足孔φ220 mm采用一次φ150 mm实心钻孔和粗、精二次扩孔钻加工功率需求。

C61100机床主轴转速范围3.15~315 r/min,满足多种切削速度选择。

1.2.2 床身长度的确定

床身长度取决于钻孔的最大深度,由下式计算[2]:

L床身长度=2×l钻孔深度+(400~500)

(3)

旧C61100车床身长5 700 mm,考虑l钻孔深度取5 000 mm,旧车床改装其床身需加长。

1.3 C61100车床结构改装

对C61100车床的改装主要包括机床本体改装、工作台及装卡找正工具和油路改装等。

1.3.1 机床本体改装

机床本体改装包括床身加长、进给传动机构设置、刀杆支架、授油器等增添。

(1)机身加长

对接床身的设计计算主要考虑在整机吊装时求出联接螺栓的受力大小,确保安全,满足强度要求;联接后满足刚度要求及精度要求[3]。根据最大钻孔深度取5 000 mm,而现有旧C61100车床床身长5 700 mm,需要对现有车床床身加长5 000 mm,加长床身导轨截面形状、尺寸、跨距及床身高与旧C61100车床相同,新床身对接端设有连接螺栓安装孔洞,床身底部设有地脚螺栓安装孔,床身用HT250铸造而成。经时效处理的床身先进行导轨面和对接端面加工,同时对旧车床床身尾部端面铣削加工,新旧床身对接,水平和垂直用键销定位,螺栓连接紧固,对接后的新旧床身在导轨磨床上进行导轨整体磨削至标准要求。磨削的床身在吊装运输过程会影响导轨精度,因此,最终安装时必须重新调整床身导轨水平和直线度等。

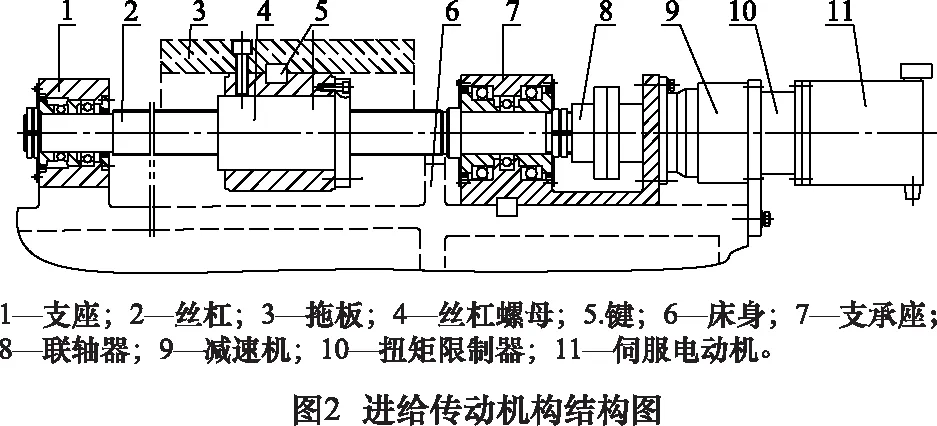

(2)进给传动机构

深孔加工进给机构必须稳定可靠,不能有爬行现象,机床的进给量是无级调速,以适宜多种材料的深孔加工,一般进给量在0.05~0.35 mm/r范围内,最好使用带有过载保护的进给机构。

C61100车床改深孔加工机床,原床头箱拆卸改装在新制的轴向移动拖板上,拖板由进给传动机构驱动在床身导轨上移动,机床进给传动中,最大切削负载不得超过电动机转矩。折算到电动机轴的最大切削负载转矩Ti为[4]:

Ti=[(FmaxPh)/(2πη)+T1+T2]i

(4)

式中:Fmax为丝杠上的最大轴向载荷,等于最大轴向进给力加导轨摩擦力,N;Ph为丝杠导程,m;η为丝杠的机械效率;T1为丝杠螺母预加载荷引起的附加摩擦转矩,可查样本手册,N·m;T2为丝杠轴承的摩擦转矩,可查样本手册,N·m;i为传动比。

根据深孔切削负载及进给量数值进行设计,按有关产品样本选用丝杠、减速机、伺服电动机等零部件, 机构由K1000Ti-A系统控制,进给传动机构如图2。新制的拖板置于床身导轨上,拖板上固定的床头箱带动刀杆旋转并向前进给进行,切削。刀具的进给力F由伺服电动机通过扭矩限制器、减速机、丝杠传给了螺母。拖板与丝杠螺母座由键定位,螺钉紧固联接。在伺服电动机与减速机间设有扭矩限制器,根据钻头直径与进给力关系,选用不同直径规格钻头设置不同大小的额定进给扭矩。其功用为:当机床在加工过程中出现过载,如工件中出现个别硬点或切屑堵塞致使排屑不畅等,导致刀具瞬时力矩加大,扭矩限制器会在驱动扭矩超过设定范围时,自动断开进给,避免损坏刀杆刀具及各机械传动件,保护进给传动精度不受影响,保护刀具以防过载损坏。

(3)刀杆支架

刀杆支架其作用主要是对刀杆中部进行扶正和支撑,防止刀杆中部甩动剧烈,提高深孔加工质量。刀杆支架按最大规格的刀杆设计制作,中心高与移动床头箱相同,内孔再组合较小规格的衬套组件,既满足了各种规格刀杆的使用要求,减少了各种规格支架的数量和更换刀杆支架等时间,提高工作效率。

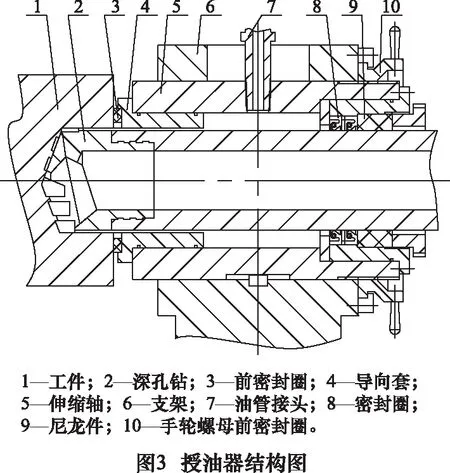

(4)授油器

授油器主要功能是将高压切削液通过钻头与孔的间隙进入钻头前端,靠切削液的压力将切屑推入钻头中孔中经刀杆排出,并对刀杆支承和导向。授油器在床身导轨尾部移动并固定,钻镗孔前,旋转手轮螺母使伸缩轴靠向工件表面,将前密封圈贴紧工件表面上,授油器的后端尼龙件及密封圈对刀杆起消振和密封作用;授油器的背面,有一个从冷却泵来的输油管,油管接头与伸缩轴联接,冷却液通过授油器送入工件切削区。授油器结构如图3。

1.3.2 工作台及装卡找正工具

工作台是直接固定在地面的,没有旋转、移动、升降等附加功能,因此工作台只需在高度和面积上符合工件加工工艺要求即可,工作台用HT200铸造,其下部设有地脚螺栓孔,上部台面加工T形槽。

优化设计V形块、定位块等装卡找正工具,安装在工作台上,对应工件配套使用,可实现轴类、箱形等工件上同心或偏心深孔加工。

1.3.3 油路改装

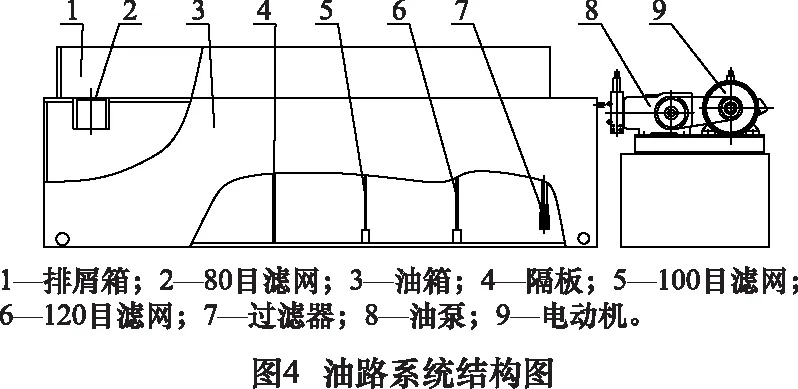

深孔加工油路系统主要由油箱、排屑箱、油泵、电动机和液压元件等组成,结构如图4。

油箱高度受车床中心高的限制,排屑箱置于油箱上,油箱的箱体设有隔板,保证污物能够沉淀,此外还应有滤油装置,滤油装置主要由所要求的过滤精度确定,过滤精度取决于工件材料、切屑形态及工件表面粗糙度等因素。一般过滤精度取所要求的表面粗糙度值的10倍,即50 μm的过滤精度可满足表面粗糙度Ra=5 μm的要求。箱体设有二层隔板,切削液采用5级过滤装置,切削液入油箱先用φ4 mm密集孔进行粗过滤,然后通过油箱中的回油孔80目铜网过滤进入油箱,在油箱中分别用100目和120目铜网进行三四级过滤,最后在油箱油泵进油管上装磁性过滤器进行第五级过滤,过滤系统的过滤精度可达5~10 μm以上,从而保证了深孔加工的表面粗糙度要求。

油箱应有足够的容积,保证切削液能正常冷却以及污物的沉淀和分离,通常切削液在油箱中每小时循环次数不能超过6次,油箱的容积至少应相当于最大油泵流量的10倍[5],根据工件加工的孔径,选用3WP60三柱塞高压往复泵,流量为130 L/min,油泵压力<30 MPa,油箱容积设计不小于1 500 L。

2 结语

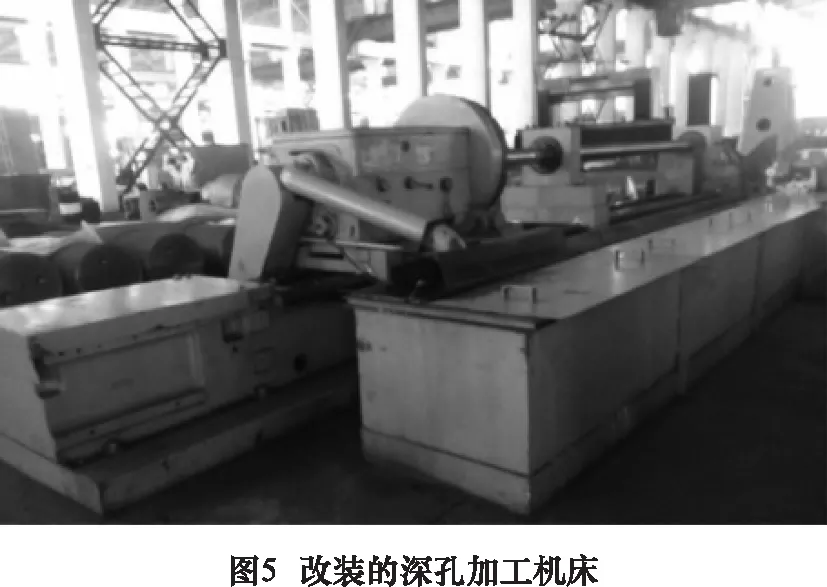

C61100车床改装为深孔加工机床,经床身加长,车床床头箱改装固定在移动拖板上,由新增的进给传动机构驱动,装有硬质合金多刃排屑深孔钻的刀杆与床头箱主轴花盘连接,刀杆经刀杆支架和床身尾部授油器导向套的支承和导向,实现旋转刀杆的轴向移动;改进的油路高压切削液经授油器进入钻头前端,靠切削液的压力将切屑推入钻头经刀杆孔中排出,切屑送入排屑箱,切削液入油箱过滤;设计的工作台及装卡找正工具能实现多种工件装夹找正,改装的深孔加工机床如图5。改装的深孔加工机床经试切和生产加工,其机床性能和孔加工质量达到标准和图样要求;机床投产加工,解决了深孔加工难题,提升了企业机加工能力,增加了经济效益。

[1]张福,刘敏. 错齿内排屑深孔钻削技术探讨 [J].机床与液压,2012(4)41-43.

[2]赵洪兵,朱林.车床改装为深孔加工机床的设计方法[J].新技术新工艺,2001(7):26-27.

[3]郭章信,刘和平,郑海燕.CW61100B/8米卧式车床对接床身联接设计计算[J].世界制造技术与装备市场,2010(3):92-93.

[4]展海瑜.数控深孔钻镗床进给机构的设计[J].制造技术与机床,2012(2):102-103.

[5]赵洪兵,朱林.车床改装深孔机床后油路系统设计[J].制造技术与机床,1997(3):39-41.