FeCoB非晶粉末吸波性能研究*

郑 豪, 孙怀君,2, 方允樟

(1.浙江师范大学 数理与信息工程学院,浙江 金华 321004;2.浙江农林大学 暨阳学院,浙江 诸暨 311800)

随着电子技术的高速发展和电子设备的爆发式增长,电磁污染已经引起人们的高度关注,其作为一种新型的环境污染,对通信、国防及人体健康都会带来巨大的威胁和危害[1-3],已经成为继大气污染、水污染和噪声污染之后的第四大污染.为缓解电磁污染问题,相应的吸波材料已经被广泛地应用到军事和民用领域中,如战斗机隐身技术和手机射频屏蔽技术等[4-7].故研制具有优异吸波性能的吸波材料具有深远意义.

磁性金属微粉由于其具有高居里温度、高饱和磁化强度和高磁导率等特点而被广泛应用于吸波材料研究领域[8-9].Xiong等[10]制备了NdFeB金属微粉,其最大反射损耗值RL达到-44.4 dB.Zhao等[11]采用横向磁场处理不含贵金属Nd的FeNi金属微粉,使最大反射损耗值RL达到-30.0 dB.2016年,Xu等[8]通过改变颗粒形貌,制备得到片状FeSiAl金属微粉,其最大反射损耗值RL达到-35.9 dB;后又与MnO2复合,使最大反射损耗值增大到-41.8 dB.其中磁性金属微粉存在的介电常数较大、不易实现良好的阻抗匹配等不足开始被关注.

非晶态材料呈现长程无序、短程有序的独特结构特征,使其具有高阻态特性和多悬挂键特性[12-13].非晶态材料中,Fe基非晶材料兼具以上两特性的同时,依旧具有高饱和磁化强度和高磁导率等特性,其高阻态特性可使材料更易实现良好的阻抗匹配;表面多悬挂键特性可以提升材料的界面极化,从而增强介电损耗性能;二者均有助于获得优异的吸波性能[14-15].性能优异的吸波材料可应用于战斗机的隐身技术、医疗设备电磁防护和微波暗室建造等领域.笔者选取FeCoB非晶粉末作为吸波剂制备吸波材料,并研究其吸波性能,这对现实具有积极意义.

1 实验方法

将纯度分别为99.95%,99.99%,99.90%的Fe,Co和B,按合金组分Fe65Co20B15进行配料,并将其装载到石英玻璃管中.在3.5×10-3Pa的真空条件下,通入0.05 MPa氩气作保护气,采用高频感应熔炼炉熔炼母合金.为确保各元素熔炼均匀,对母合金熔炼作如下均匀化处理:熔炼次数达3次,每次持续20 min.熔炼均匀后,浇铸入铜模中,制备得到直径为60 mm、厚度为2 mm的母合金铸锭.非晶薄带制备所需的母合金材料,均由此浇铸制得的铸锭破碎而来,以确保其能顺利装载到薄带制备仪器的玻璃管中.通过单辊快淬法制备非晶薄带,制备工艺参数如下:铜辊外侧线速度为20 m/s,棍嘴间距0.3 mm,氩气分压20 kPa.制备得到的非晶薄带利用刻度尺和千分尺测量得薄带宽1 mm,厚27 μm.

将制备得到的非晶薄带与不锈钢磨球按照60∶1的质量球料比共同装载入球磨罐中,其大中小磨球个数成一定比例.球磨罐封装完毕后,用机械泵进行初真空处理,以减少罐内空气,再通入氩气作保护气,使球磨过程在氩气环境下进行,起防止氧化的作用.利用G0R75型行星球磨机,在300 r/min的实验条件下,按交替运行模式运行4 min,以1 min的时间间隔交替运行球磨,运行总时间为24 h.球磨后利用500目筛网收集粉末.粉末晶格结构通过D8型X射线粉末衍射仪(XRD)和透射电子显微镜(TEM)进行表征,表面形貌通过S-4800型扫描电子显微镜(SEM)进行表征,磁滞回线通过TD8220型软磁直流测试系统测量表征,电磁参数通过N5230型网络矢量分析仪(VNA)测量表征.电磁参数测量简略步骤如下:按质量分数称量FeCoB非晶粉末,然后在60 ℃条件下融化0.2 g石蜡,将二者均匀混合,制备出非晶粉末复合材料.复合材料样品通过模压法制成内径3 mm,外径7 mm,高3.5 mm的同轴样品.利用N5230型网络矢量分析仪测量同轴样品在2~18 GHz频率内的电磁参数.

2 结果与讨论

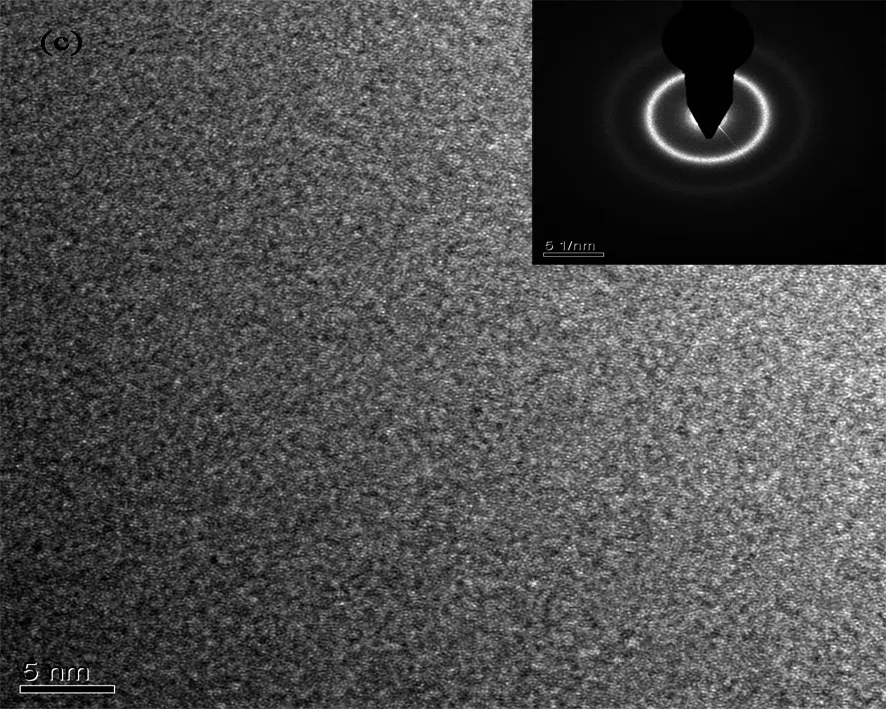

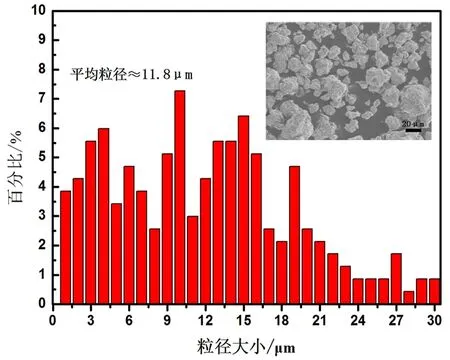

图1~图3分别是FeCoB合金粉末和薄带的XRD图谱,FeCoB合金薄带不同升温速度的差示扫描量热法(DSC)曲线,以及FeCoB合金粉末的TEM图和电子选区衍射图.由图1可知,图中均未出现尖锐的衍射峰,仅有1个宽的弥散峰;图2的DSC曲线中有2个放热晶化峰(Tx1和Tx2为晶化温度);图3的TEM 图中未出现晶相,选区电子衍射呈现典型的非晶衍射晕.综上所述,可明确合金材料确实为非晶态材料.图4是非晶粉末的SEM图和用显微镜法测量样品颗粒大小的粒径分布统计图.由图4可知,粉末的粒径集中分布在十几μm范围内,其平均值约为11.8 μm.

通过TD8220型软磁直流测试系统测量得到非晶薄带的静态磁滞回线,结果见5.由图5可知,FeCoB非晶粉末的磁滞回线呈现为典型的S形.其中矫顽力Hc=70.05 A/m,饱和磁感应强度Bs高达1.33 T,表明FeCoB非晶材料为软磁材料.

图1 FeCoB合金粉末和薄带的XRD图谱

图2 FeCoB合金薄带不同升温速率DSC曲线

图3 FeCoB合金粉末的TEM图和选区电子衍射图

图4 FeCoB非晶粉末SEM图和粒径分布图

图5 FeCoB非晶薄带磁滞回线图

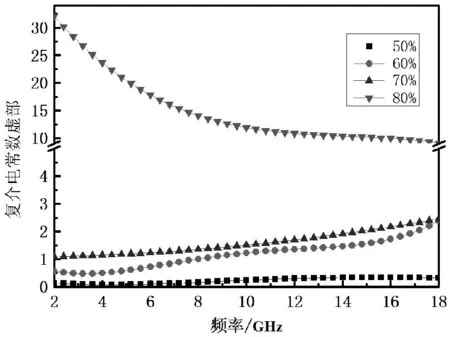

由VNA测量质量分数分别为50%,60%,70%和80%的复合材料的复介电常数(εr=ε′-jε″)和复磁导率(μr=μ′-jμ″).其中ε′和μ′是复介电常数和复磁导率的实部,ε″和μ″是复介电常数和复磁导率的虚部,结果如图6所示.其中实部代表材料对电磁波的储能能力,虚部代表损耗能力[8].由图6可知,FeCoB质量分数的变化对样品的复介电常数和复磁导率有较大影响.随着FeCoB质量分数的增加,ε′和ε″值在2~18 GHz频率内均有相应的增大.由图6(a),6(b)可知,当质量分数由50%增加到80%时,ε′由4.96增大到28.49,ε″由0.14增大到32.11.复介电常数的增大可能是由于随着质量分数的增加使FeCoB微粒间间距减小,且微粒间的石蜡减少,使其对电子的散射阻碍作用减弱,复合材料的电导率增加,导电网络容易形成,从而增大了复介电常数[16].

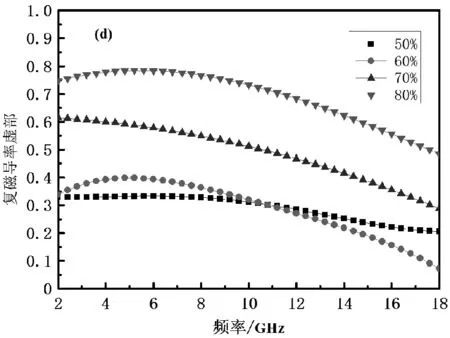

由图6(c),6(d)可知,μ′和μ″值的变化与复介电常相似,总体上随着质量分数的增加而增大.质量分数为50%和60%时,μ′值变化不显著,但μ″值相应增大,且在2~8 GHz内有1个宽的自然共振峰[17].质量分数为70%和80%时,μ′值增大到1.63和1.92;μ″值增大到0.61和0.74.复磁导率增大的原因可能是大质量分数时,磁性材料在复合材料内比重增加,且同时伴随着粉末间距的减小,微粒间电磁耦合作用加强,从而增大了复磁导率[18].

(a)复介电常数实部

(b)复介电常数虚部

(c)复磁导率实部

(d)复磁导率虚部

图6 不同FeCoB非晶粉末质量分数复合材料的复介电常数的实部、虚部及复磁导率的实部、虚部随频率的变化关系

磁损耗角正切(tanδm=μ″/μ′)和介电损耗角正切(tanδε=ε″/ε′)[19]可分别表征材料的磁损耗和介电损耗的大小.为明确何种损耗在FeCoB材料中起主导作用,磁损耗角正切和介电损耗角正切值随频率的变化关系如图7所示.当质量分数小于80%时,磁损耗角正切值均大于介电损耗角正切值,可见当质量分数为50%~70%时,FeCoB材料以磁损耗为主.在GHz频率量级范围内的磁损耗又以涡流损耗和自然共振为主.其中涡流损耗可用下式表示:

μ″(μ′)-2f-1=2πμ0dσ.

(1)

式(1)中:μ″是复磁导率虚部;μ′是复磁导率实部;f是频率;μ0是真空磁导率;d是样品厚度;σ是电导率.如果材料的磁损耗仅由涡流损耗提供,那么μ″(μ′)-2f-1值随频率变化表现为常数.样品的μ″(μ′)-2f-1值与频率变化关系如图8所示.由图8可知,在2~8 GHz频率范围内,μ″(μ′)-2f-1值有一个比较明显的减小情况,可见在该频段内磁损耗主要来自于自然共振,这与磁导率虚部中出现的自然共振峰相符合[19].

不同质量分数FeCoB非晶粉末的复合材料及不同涂层厚度时反射损耗曲线如图9所示.根据传输线理论,并结合测得的电磁参数和给定的涂层厚度,计算出在2~18 GHz频率范围内相应的反射损耗RL值,公式如下:

RL(dB)=20log10| (Zin-Z0)/(Zin+Z0)|;

(2)

(3)

(4)

式(2)~式(4)中:Zin为材料的归一化输入阻抗;Z0为自由空间的特征阻抗;μr是复磁导率;εr是复介电常数;j是虚数单位;f是频率;d是涂层厚度;c是电磁波在自由空间的传播速度[20].

(a)磁损耗角正切值

(b)介电损耗角正切值

图7 不同FeCoB非晶粉末质量分数复合材料的磁损耗角正切值和介电损耗角正切值随频率的变化关系

图8 不同FeCoB非晶粉末质量分数复合材料μ″(μ′)f-2值与频率的关系图

由图9可知,随着涂层厚度的增加,反射损耗值先增大后减小,且最大反射损耗峰向低频方向移动.这与界面反射模型相符合,如下式所示:

(5)

式(5)中:dm是涂层厚度;fm是最大反射损耗峰对应频率;c是电磁波在自由空间中的传播速度;εr是复介电常数;μr是复磁导率[21].

由图9可知,当质量分数为50%时,在频率为13.68 GHz、厚度为2.5 mm 时,最大反射损耗值为-11.4 dB.仍然保持涂层厚度为2.5 mm,当质量分数增加到60%时,在频率为12.40 GHz处有最大反射损耗峰,且值达到了-50.3 dB,可见吸波性能显著增强;继续增加质量分数到70%,在4.72 GHz处,反射损耗值为-19.6 dB,吸波性能有所减弱;进一步增加质量分数到80%,在10.48 GHz处,反射损耗值仅为-5.4 dB,吸波性能已较弱.由此可知,质量分数为50%~60%时,材料的吸波性能增强.这可能是因为复介电常数和复磁导率的增大,使材料的衰减特性增强引起的.吸波材料的衰减特性可用衰减系数α表示,公式如下:

(6)

式(6)中:tanδm=μ″/μ′是磁损耗角正切;tanδε=ε″/ε′是电损耗角正切;ε′和ε″分别是复介电常数实部和虚部;μ′和μ″分别是复磁导率实部和虚部[21].通过计算,当质量分数分别为50%,60%,70%和80%时,衰减常数α分别为99.72,156.67,178.67和646.43.可见衰减特性的增强能提升材料的吸波性能[20].然而,当质量分数为70%和80%时,吸波性能并没有持续增强,反而减弱,这可能是因为过大的复介电常数和复磁导率使材料的阻抗匹配特性变差导致的.当|Zin/Z0|值越接近1时,材料与自由空间的阻抗匹配特性越好,从自由空间入射的电磁波越能最大限度地进入涂层内部[22].其中Z0是自由空间的特征阻抗,Zin是材料的归一化输入阻抗.通过计算,当质量分数为50%,60%,70%和80%时,|Zin/Z0|值分别为1.735 3,1.001 3,0.356 6和0.308 6.由此可知,当质量分数为70%和80%时,虽然材料具有很强的衰减特性,但是如果阻抗匹配特性差,那么电磁波在界面会发生强烈发射,因而,进入材料内部的电磁波将十分有限,从而将大大减弱材料的吸波性能.因此,优异的吸波材料必须同时兼具优异的阻抗匹配特性和衰减特性才能具有优异的吸波性能.

图9 不同FeCoB非晶粉末质量分数复合材料的不同涂层厚度的反射损耗曲线

由图9(c),9(d)可知,当质量分数为70%时,在频率为4.72 GHz处,最大反射损耗值达RL到-42.5 dB,但涂层厚度为4.0 mm,属于涂层厚度偏厚的吸波材料;当质量分数为80%时,虽然涂层厚度为1.5 mm,但在10.48 GHz处最大反射损耗值RL仅为-6.1 dB,吸波性能较弱.此外,当质量分数为60%时,最大反射损耗中吸波性能优于-10 dB(吸收率达到90%以上)的频带宽度达到5.92 GHz,而当质量分数为70%时,材料的频带宽度仅为2.08 GHz.强的吸波特性在战斗机隐身技术中可以提升其隐身性能,提升战斗机生存和突防能力;低质量分数的轻、薄吸波涂层能有效提高战斗机的敏捷性;宽的吸波频带可以大大提高材料的应用范围,以满足多领域范围内对不同频率电磁波的吸收和屏蔽的应用需求.综上所述,质量分数为60%的FeCoB吸波材料相较于质量分数为50%,70%和80%而言,分别具有吸波性能强、频带宽度宽、材料质量轻的“薄、宽、轻、强”优点.

3 结 论

通过单辊快淬法和高能球磨工艺,分两步制备得到组分为Fe65Co20B15的非晶粉末.利用非晶态材料高阻抗特性和表面多悬挂键特性来提升材料的阻抗匹配特性和衰减特性.当质量分数为60%时,最大反射损耗值在涂层厚度仅为2.5 mm时达到了-50.3 dB,且具有5.92 GHz(RL<-10 dB)的宽频特性.相较于50%质量分数时-11.4 dB的吸波性能,有近5倍的提升.并相较于70%质量分数时的厚涂层厚度和80%时的大涂层密度,60%质量分数的FeCoB吸波材料更符合“薄、宽、轻、强”的要求,是具有良好应用前景的优异吸波材料.

参考文献:

[1]Yi J W,Lee S B,Seong D G,et al.Effect of iron-deposited graphene oxides on the electromagnetic wave absorbing property of polymer composite films with Fe-based hollow magnetic fibers for near-field applications[J].Journal of Alloy and Compound,2016,663:196-203.

[2]Li Z J,Hou Z L,Song W L,et al.Unusual continuous dual absorption peaks in Ca-doped BiFeO3nanostructures for broadened microwave absorption[J].Nanoscale,2016,8(19):10415.

[3]Zhou C,Geng S,Xu X,et al.Lightweight hollow carbon nanospheres with tunable sizes towards enhancement in microwave absorption[J].Carbon,2016,108:234-241.

[4]Micheli D,Apollo C,Pastore R,et al.X-Band microwave characterization of carbon-based nanocomposite material,absorption capability comparison and RAS design simulation[J].Composites Science and Technology,2010,70(2):400-409.

[5]Qing Y,Zhou W,Luo F,et al.Microwave-absorbing and mechanical properties of carbonyl-iron/epoxy-silicone resin coatings[J].Journal of Magnetism and Magnetic Materials,2009,321(1):25-28.

[6]Wang H,Zhu D,Zhou W,et al.Electromagnetic property of SiO2-coated carbonyl iron/polyimide composites as heat resistant microwave absorbing materials[J].Journal of Magnetism and Magnetic Materials,2015,375:111-116.

[7]Zeng M,Liu J,Yue M,et al.High-frequency electromagnetic properties of the manganese ferrite nanoparticles[J].Journal of Applide Physics,2015,117(17):17B527-25.

[8]Xu H,Bie S,Jiang J,et al.Electromagnetic and microwave absorbing properties of the composites containing flaky FeSiAl powders mixed with MnO2,in 1~18 GHz[J].Journal of Magnetism and Magnetic Materials, 2016,401:567-571.

[9]Takayama S.Amorphous structures and their formation and stability[J].Journal of Materials Science,1976,11(1):164-185.

[10]Xiong J,Pan S,Cheng L,et al.Preparation and microwave absorption properties of NdFeB alloys[J].Journal of Rare Earth,2015,33(5):514-518.

[11]Zhao H,Zhu Z,Xiong C,et al.The effect of transverse magnetic field treatment on wave-absorbing properties of FeNi alloy powders[J].Journal of Magnetism and Magnetic Materials,2017,422:402-406.

[12]Hoang V V.Molecular dynamics simulation of liquid and amorphous Fe nanoparticles[J].Nanomaterials and Nanotechnology,2009,20(29):295703.

[13]Youngs I J,Bowler N,Lymer K P,et al.Dielectric relaxation in metal-coated particles:the dramatic role of nano-scale coatings[J].Journal of Physics D Applied Physics,2005,38(2):188-201.

[14]Yang Y,Zhang B,Xu W,et al.Preparation and properties of a novel iron-coated carbon fiber[J].Journal of Magnetism and Magnetic Materials,2003,256(1):129-132.

[15]Xie S,Guo X N,Jin G Q,et al.Carbon coated Co-SiC nanocomposite with high-performance microwave absorption[J].Physical Chemistry Chemistry Physics,2013,15(38):16104-16110.

[16]Zhang Z,Wang C,Zhang Y,et al.Microwave absorbing properties of composites filled with glass-coated Fe69Co10Si8B13amorphous microwire[J].Materials Science and Engineering B,2010,175(3):233-237.

[17]Tong G,Liu Y,Cui T,et al.Tunable dielectric properties and excellent microwave absorbing properties of elliptical Fe3O4nanorings[J].Applied Physics Letters,2016,108(7):7373-21.

[18]Wu T,Liu Y,Zeng X,et al.Facile hydrothermal synthesis of Fe3O4/C Core-Shell nanorings for efficient low-frequency microwave absorption[J].Acs Appl Mater Interfaces,2016,8(11):7370.

[19]Tong G,Guan J,Zhang W,et al.Preparation of light radar absorbing materials with broad bandwidth by mixing iron nanofibers with carbonyl iron particles [J].Acta Metallurgica Sinica,2008,44(8):1001-1005.

[20]Kim S S,Jo S B,Gueon K I,et al.Complex permeability and permittivity and microwave absorption of ferrite-rubber composite at X-band frequencies[J].IEEE Transactions on Magnetic,1991,27(6):5462-5464.

[21]Dan C,Liu X,Yu R,et al.Enhanced microwave absorption properties of flake-shaped FePCB metallic glass/graphene composites[J].Composites Part A,2016,89:33-39.

[22]Chen S,Tan G,Gu X,et al.Microwave absorbing properties of FeCrMoNiPBCSi amorphous powders composite[J].Journal of Alloy and Compound,2017,705:309-313.