基于轻卡某重载版车型车架系统有限元分析

鞠 光

(安徽江淮汽车集团股份有限公司轻型商用车研究院,安徽 合肥 230000)

引言

车架是整个汽车的基体,汽车绝大多数部件和总成都是通过车架来固定其位置的,如发动机、传动系统、悬架、转向系统、驾驶室、货箱和有关操纵机构。车架的功用是支承连接汽车的各零部件,并承受来自车内外的各种载荷。

车架的结构形式首先应满足汽车总布置的要求。汽车在复杂多变的行驶过程中,固定在车架上的各总成和部件之间不应发生干涉。汽车在崎岖不平的道路上行驶时,车架在载荷作用下可能产生扭转变形以及在纵向平面内的弯曲变形;当一边车轮遇到障碍时,还可能是整个车架扭曲成菱形。因此车架还应具有足够的强度和适当的刚度。本文将针对轻卡某重载版车型进行有限元分析。

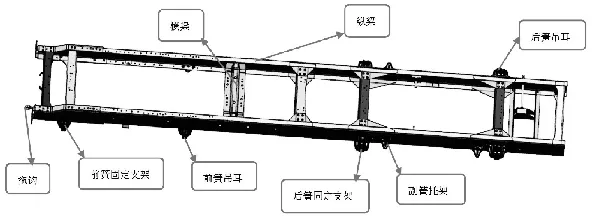

1 车架系统的主要零部件

此次所设计分析的车架的结构形式为应用最为广泛的边梁式车架,边梁式车架由两根位于两边的纵梁和若干根横梁组成,用铆接法或焊接法将纵梁与横梁连接成坚固的刚性架构。

图1 车架总成结构

1.1 纵梁

车架纵梁根据截面形状分有工字梁、Z字梁、□形梁、 U形梁,由于U 形梁具有较高强度,工艺简单等特点,因此车架纵梁常采用 U形梁结构,目前轻型卡车的纵梁大多采用先落料, 后冲孔,最后冲压成型的制造工艺以保证加工精度,提高制造效率。

1.2 横梁

横梁常采用的结构有圆管形,工字形、□形、U 字形四种。□形具有较高的扭转刚度,但增加了车架的自身重量,成本高,工艺复杂。而圆管形、U字形虽扭转刚度较□形差,但制造工艺简单,成本低,故采用管形和 U形相结合的方案。

1.3 纵梁与横梁的连接

在车架设计中,常见的纵梁、横梁连接形式有如下几种:①横梁和纵梁上下翼面连接;②横梁和纵梁的腹面相连;③横梁同时和纵梁的翼面及连接板连接。常采用第二种和第三种形式,这种形式既保证车架的抗扭刚度,同时不会使纵梁出现较大应力,保证了整体强度。

2 车架总成有限元分析

2.1 分析流程

图2

2.2 车架有限元模态分析

在有限元分析软件Hypermesh中,以基本单元尺寸5mm划分网格,零部件连接采用RBE2刚性连接,创建模态环境进行模态分析,分析结果如图3所示。

2.3 车架模态结果分析

通过模态分析结果可得出以下结论:

(1)在0-60Hz频带内,车架具有6阶模态,车架模态较为分散,同时从频率与阶次的递增中可以看出,车架模态频率变化平缓,没有突变现象产生。

(2)一般由路面不平引起的激励频率为1~20Hz的垂直振动,该轻型载货车车架的一阶垂向弯曲模态频率30.69Hz,在垂直方向避开了这个范围,避免由路面而引起的较大幅度的车架共振现象产生。

(3)载货车前、后悬架偏频一般为 2~4.5Hz,而该车架的一阶弹性模态频率为7.73Hz,表明该车架结构能够避开悬架系统的固有频率。

(4)车身部分固有频率一般为 10~15Hz,而该车架的一阶扭转和一阶横向弯曲模态正好避开了该频段,不会引起车身较大幅度的振动。

(5)该载货车发动机怠速时转速在800r/min左右,怠速频率在13Hz左右,一、二阶垂向、弯曲均能够避开该频段,不会引起车身较大幅度的振动。

(6)车架第6阶的频率值远离振源,即对车架结构的实际振动影响很小。

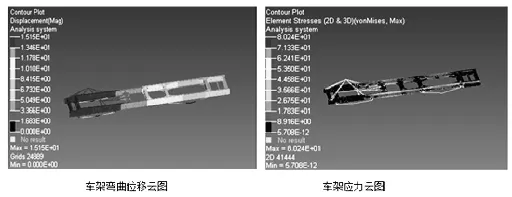

2.4 车架弯曲、扭转工况分析

图4 车架在弯曲状态下的位移、应力云图

图5 车架在扭转状态下的位移、应力云图

建立模拟板簧,SPRING连接选用CUBSH形式,约束完成后对车架进行载荷添加,分别进行弯曲、扭转工况分析如图4、5所示。

对比车架在弯曲和扭转两种状态下的应力及位移情况,实现对现有车架的局部优化。

3 结论

本文通过UG、CAE等设计辅助工具对当前某重载版轻型卡车车架进行了设计分析,结合CAE分析准确地计算出危险点的位置,以此来掌握车架总成的强度,对强度需加强的地方通过局部加强来优化;对应力位移均较小的部位可以进行降成本优化工作。在设计过程中通过CAE分析的辅助,可以有效的对车架的力学性能进行准确的预测与分析,保证了产品质量,也为今后的产品设计提供了有力的设计依据。

[1] 陈家瑞.汽车构造[M].北京:机械工业出版社,2001.

[2] 余志生.汽车理论[M].北京:机械工业出版社,2004.

[3] 张金柱.汽车原理与构造[M].北京:化学工业出版社,2016.

[4] 蒋孝煜.有限元基础.北京.清华大学出版社.1992.