基于现场总线的瓦楞纸粘箱机控制系统设计*

毕洋基,吴小明

(广东东方精工科技股份有限公司,广东佛山528225)

1 引言

瓦楞纸粘箱机前端能连线上印或下印的印刷机和开槽模切机,后端能连线全自动捆包机和全自动码垛机,从纸板送入、纠偏、痕线整形、涂胶、折叠、加压、对正、计数推出等全部工序均由机械自动一次完成。要求7个执行机构快速、精准地响应控制命令以实现工艺所要求的水平、升降和折叠等功能。本文研究了基于CAN与Profibus现场总线的国产多轴伺服运动控制方法,设计了基于合信触摸屏、西门子300系列PLC、合信CPU226HCAN运动控制器、Profibus通讯模块EM277和H2A系列伺服驱动器的伺服运动控制系统实现了生产设备运动过程的快速起动,快速制动、精确定位、在线调速监控及纸板捆扎数设置等功能,大大降低了生产成本。

2 系统构成

目前工业控制一般以PLC或运动控制器为中心,人机界面作为上位机,通过Profibus、Profinet、CAN等实时总线控制从站或各种驱动器[1]。为实现基于CAN与Profibus现场总线的伺服控制系统的设计(如图1所示),本文选用10.4英寸触摸屏CTS6 T10-CH030作为人机交换界面,通过MagicWorks HMI SCADA对触摸屏进行组态。在系统运行时,可通过触摸屏对粘箱机的运行状态进行实时监控和参数设置。西门子CPU317-DP/MPI PLC作为主控制器通过合信EM277通讯模块与合信CPU226H运动控制器采用Profibus-DP通信协议实时交换数据,CPU226H-CAN运动控制器通过高速计数口读取与主皮带同轴连接的编码器的脉冲值,并经PLC处理后,通过CPU226H运动控制器内置CANopen通信模块与从站7台合信H2A系列伺服驱动器进行数据交换,从而驱动相应的执行机构准确完成工艺要求的动作。

图1 控制系统结构图

3 通讯及组态

3.1 CAN总线与CANopen协议

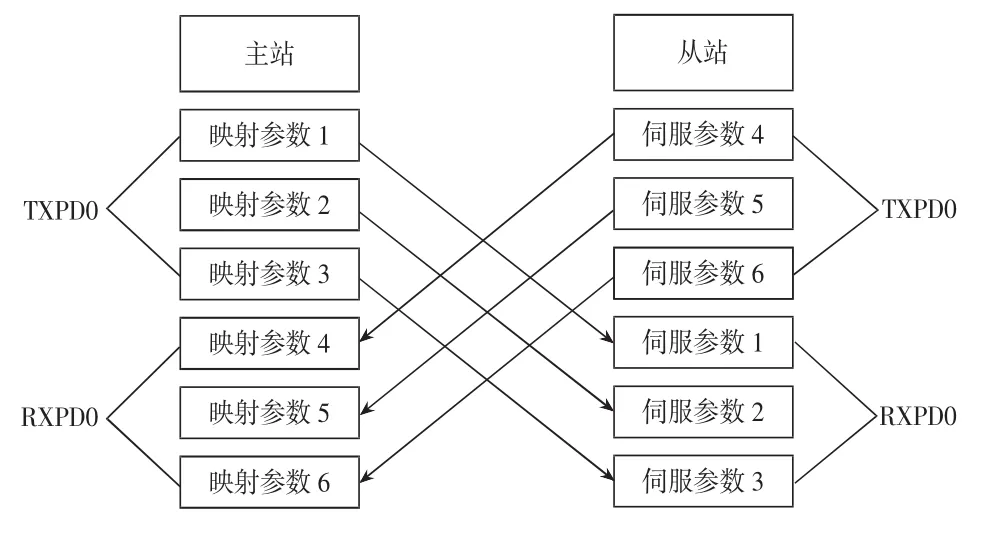

因生产现场通信距离长、控制伺服电机多且要求通信速率高、实时性强,因此本系统选用CAN总线用于伺服驱动器与运控控制器之间的通讯。CAN是一种有效支持分布式控制或实时控制的串行通讯网络[2]。与其他现场总线协议相比,CANopen协议更加精炼、透明、便于理解,其被广泛应用于工业自动化领域[3]。CANopen的PDO报文形式有异步方式、事件触发、同步方式等触发方式和主从、广播等通讯方式。本系统选用CANopen协议,采用同步触发、主从通讯的方式,通过CAN_H和CAN_L这2条信号线使用差分方式传送PDO报文,实现运动控制器与伺服驱动器之间的数据传送。PDO分为接收PDO和发送PDO,具体传输方向如图2所示。

图2 CANopen主从站PDO同步通讯

3.2 Profibus总线

因生产现场中可编程控制器与运动控制器等I/O设备相对分散、独立性强、要求实现现场层高速数据传送,因此本系统选用Profibus总线用于合信运动控制器CPU226H-CAN与西门子300系列PLC之间的通讯。Profibus是一种国际性的开放式的现场总线标准。根据其应用特点和应用领域的不同,Profibus现场总线提供了DP、PA和FMS三种兼容版本的通信协议,其中Profibus-DP是应用最为广泛的高速低成本的通讯方式[4]。Profibus-DP采用的是总线型的拓扑结构,支持单主-从结构、纯主-从结构、多主-多从结构三种网络结构,其中第一种DP-1类主站和最多125个从站组成,可以实现最短的总线循环时间[5]。本系统选用Profibus-DP协议,采用单主-从结构实现西门子300系列PLC与合信运动控制器CPU226HCAN之间的数据传送。

3.3 CAN通讯及实现

对主站模块进行初始配置,设定读写起始寄存器地址,并对伺服驱动器站号、通讯波特率进行设置,通过配置节点、PDO映射等,建立伺服驱动器参数变量与PLC寄存器地址之间的对应关系,用于编写PLC程序与触摸屏程序对伺服电机予以控制。

图3 CANopen主从站网络架构图

利用MagicWorks PLC软件设定CPU226H-CAN为CANopen主站,对从站7台伺服驱动器进行配置。首先,搭建主站模块和从站伺服驱动器的网络构架,如图3所示。31为CANopen通讯主站的地址,1~7依次为CANopen网络中7个从站的地址。其次,进行节点配置。以3号伺服节点为例,点击选择3号伺服节点,从设备目录中选择所需的伺服节点的驱动器参数,拖动添加至已配置的PDO列表中,如图4所示。每个伺服驱动器提供了最大60个字节的PDO数据,可自由分配DI和DO用于存放读写参数。对所选择的驱动器参数设置相应合适的V区地址,DI和DO的V区寄存器地址不能重叠。其他伺服驱动器从站的PDO映射方法与此类似,但V区寄存器地址不能与其他伺服驱动器从站的重叠。

3.4 Profibus-DP通讯及实现

合信CPU226H-CAN不能直接与西门子300系列PLC进行Profibus-DP通讯,需要添加EM277通讯模块才能实现两者之间的通讯。通讯组态配置方法与西门子300系列PLC和200系列PLC组态配置一样[6],此处不作累赘说明。

4 模式选择与参数设定

合信H2A系列伺服驱动器提供位置、速度、转矩3种基本控制模式,既可使用单一控制模式,也可采用混合模式进行控制[7]。每种控制模式用于不同的应用场合。由于瓦楞纸粘箱机要求铲纸升降机构、铲纸横移机构和接纸升降机构的行程精度远高于速度、转矩的精度,而驱动侧和操作侧折叠皮带、接纸皮带、输出皮带则要求速度精度远高于行程、转矩的精度,因此,本系统选用对铲纸升降机构、铲纸横移机构和接纸升降机构采用位置模式,对4条皮带采用速度模式。

位置模式根据命令来源的不同,分为外部控制和通信控制两种,其中外部位置命令来源于端子台输入的脉冲,通信位置命令来源于通讯数据中的位置命令参数。同样的,速度模式跟位置模式具有相同的命令来源。为了实现网络化控制,本系统采用通信控制的位置和速度模式,通过PLC以通讯方式下达命令。若Pr1.00的bit0为0时,即直接对Pr8.27写入位置脉冲;若Pr1.00的bit0为1时,即直接对Pr8.30写入参考速度[7]。

图4 CANopen从站节点配置图

合信H2A系列伺服驱动器的通信运动控制模式,提供了多种外部触发方式,可随时通过外部触发或内部插断来改变控制命令。在通信控制模式下,操作功能众多,如原点回零控制、位置控制、速度控制、程序跳转等,并且各控制类中又提供多种方式,组合多样,操作灵活[7]。

利用软件MagicWorks tuner对伺服驱动器进行初始化设置,本系统3台与位置相关的伺服驱动器均采用上电自动回零的相对定位方式,即伺服上电时自动寻找设备原点,当遇到原点触点信号时,电机减速停止,即回原完成。在运行过程中以与此点的绝对距离作为伺服的位置信息。并在位置参数Pr8.27中输入框中设置执行机构所需执行的脉冲数,正负表示方式,范围为-2147483648至2147483647,使用者可以按需要自己规划运动路径。

通信位置值以mm为单位,需经过PLC进行数值对应换算为脉冲数传送至与伺服驱动器通讯相应的寄存器。假设电机转动1圈所需的脉冲个数为Pr0.08,而电机转动1圈在齿条上移动的位移为Smm,因此伺服电机带动执行机构运动0.01mm需要脉冲个数为Pr8.27,即位置参数为:

式中,Pr0.09为指令脉冲输入的分倍频处理的分子,Pr0.10为指令脉冲输入的分倍频处理的分母。

通信速度值以rpm为单位,需经过PLC进行数值对应换算传送至与伺服驱动器通讯相应的寄存器。假设皮带移动速度为Nm/s,而传动辊半径为r0mm,因此伺服电机带动执行机构运动电机的速度为:

式中,Pr8.30为电机速度指令,P1为电子齿轮比分子值,P2为电子齿轮比分母值。

5 PLC程序实现

系统搭建完成后,需编写PLC程序对伺服电机运行状态进行控制。这里仅以接纸升降机构为例,其实现程序如下:

表1为参数与寄存器对照表,从表中可知每个节点所包含的驱动器参数变量与PLC寄存器地址之间的对应关系。

表1 参数与寄存器对照表

6 结束语

本文研究了基于CAN和Profibus总线的多轴伺服控制技术和伺服电机的网络控制方法。设计了瓦楞纸粘箱机自动控制系统,构建了CAN总线运动控制网络,实现了对设备7台伺服电机的运动控制。通过在瓦楞纸粘箱机中的实际应用表明,采用国产数字化的伺服系统和伺服电机,完全能够发挥出很高的技术水平,系统数据传输精确稳定、控制精度高、运行稳定可靠、人机界面友好,有效提高了生产效率,大大降低了设备成本,具有很高的推广应用价值。