内置电磁阀式阻尼连续可调减振器设计与试验

夏长高 梁艾金 杨宏图 朱晓斌 韩江义

(江苏大学汽车与交通工程学院, 镇江 212013)

0 引言

随着人们对车辆性能要求的提高,阻尼可调减振器的研究得到了重视。国内外对阻尼可调减振器的研究主要分阻尼油液可控和阀口可控两大类,代表产品分别为德尔福的磁流变减振器和ZF的CDC减振器。文献[1-3]设计了不同结构形式的磁流变阻尼器,实现了阻尼器阻尼力可调特性,但昂贵的磁流变液使其成本较高,很难应用到普通车辆中。文献[4-15]提出了几种阻尼有级可调减振器,有效地提高了车辆的动态性能,但不能根据车况进行实时阻尼最佳匹配。文献[15-18]设计了与行程相关的减振器,减振器在工作过程中可根据自身压缩量调节不同工作行程时的阻尼力,但振动频率改变时此类型减振器存在不能改变阻尼的缺陷。文献[19-23]对外置旁通式可调减振器进行了研究,分析了不同电流阻尼力的变化规律。此类型减振器可实现连续可调,在性能上优于有级可调,能实现实时阻尼最佳匹配,但在结构上对悬架的空间布置有一定的要求。

从目前研究来看,内置阀口可调多为有级可调式,不能实现连续可调;能实现阀口连续可调的多为外置旁通式。车辆前悬架空间涉及转向等一系列功能部件布置,如使用旁通式减振器会出现空间上的干涉而需要重新布置其他部件,这对于成熟的车型是不利的。为此,本文提出一种内置电磁阀式阻尼连续可调减振器结构,分析阻尼连续可调原理,并以样件试验验证仿真模型正确性和新结构的可行性。

1 电磁阀减振器的结构与工作原理

1.1 结构分析

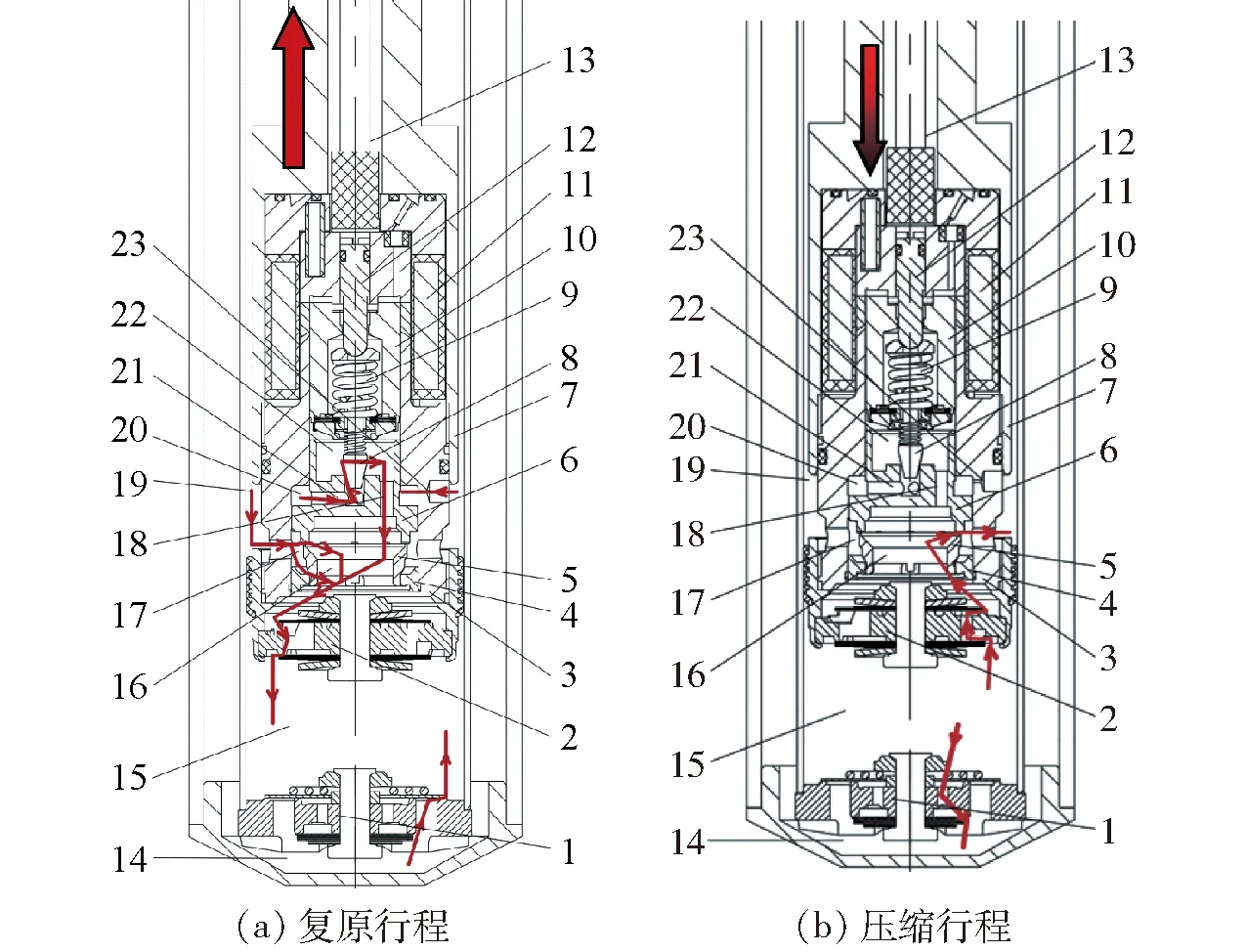

其结构如图1所示,实物如图2所示。电磁阀减振器底阀总成连接在压缩缸的底部,使油液能在外油缸和压缩腔之间流动;活塞阀总成螺纹连接在电磁阀总成下部内置在工作缸内,电磁阀控制接线通过活塞杆中间通道与外控制器连接。在内置电磁阀总成中有电磁阀外壳、卡圈、流通环、溢流块、阀芯、压缩弹簧、导向柱、电磁线圈和定位螺钉等一系列部件。阀芯受压缩弹簧作用压在溢流块上端,溢流块下端压在流通环上端,流通环脚柱卡在卡圈内。溢流块径向和轴向都有流通孔,定位螺钉可调整电磁阀初始状态。电磁阀外壳上有一节流孔和8个连接复原腔的流通孔。一方面阀芯受到油液压力作用后会向上移动减少其在溢流块上的压力;另一方面油液压力作用在溢流块上下台阶面上形成的压力差使溢流块上移,当溢流块上移后溢流块和流通环之间形成一定的节流缝隙连通复原腔和活塞阀上腔。电磁线圈在导向柱上形成与弹簧压力方向相反的电磁力,电流可控制电磁力从而控制阀芯受力,进而可控制阀芯的移动,实现溢流块节流缝隙连续可调。

图1 内置电磁阀式减振器结构与原理图Fig.1 Structure and schematic diagrams of shock absorber with built-in solenoid valve1.底阀总成 2.活塞阀总成 3.电磁阀外壳 4.卡圈 5.流通环 6.溢流块 7.电磁阀总成 8.阀芯 9.压缩弹簧 10.导向柱 11.电磁线圈 12.定位螺钉 13.电磁阀外接线 14.油缸15.压缩腔 16.电磁阀下腔 17.电磁阀外壳流通孔 18.溢流块轴向孔 19.复原腔 20.溢流块环形腔 21.溢流块径向孔 22.电磁阀上腔 23.阀体节流孔

图2 电磁活塞阀实物图Fig.2 Part of physical maps of shock absorber

1.2 工作原理

图1a带箭头的折线为内置电磁阀减振器复原行程时减振油液流向。复原状态时活塞杆连动整个电磁阀和活塞阀总成向上移动,复原腔中油液压力增大,一部分减振油液从电磁阀阀体节流孔处流入溢流块左侧环形腔,通过溢流块径向孔流向阀芯,油液推动阀芯向上移动形成阀芯开口,油液便可从阀芯开口流向电磁阀上腔,另一部分减振油液通过电磁阀外壳上的流通孔后推动溢流块向上移动使得溢流块与流通环形成节流缝隙,油液从节流缝隙进入电磁阀下腔和第1部分汇合流向活塞阀,最后进入压缩腔。电磁线圈通电后在导向柱上产生与弹簧压力方向相反的电磁力,从而阀芯上的作用力变小。电流越大阀芯上的作用力越小,则阀芯开启越易,进而溢流块与流通环可形成的节流缝隙越大,最终实现复原阻尼力连续可调。

图1b带箭头的折线为内置电磁阀减振器压缩行程时减振油液流向。压缩状态时活塞杆连动整个电磁阀和活塞阀总成向下移动,压缩腔油液一部分通过活塞阀节流流入电磁阀下腔,油液压力作用在溢流块上下台阶面上时产生压力差,向上推动溢流块,使得溢流块和流通环形成节流缝隙,因此减振油液可从节流缝隙流出经过电磁外壳孔流入复原腔。电磁线圈电流控制导向柱上电磁力,电磁力可以抵消部分弹簧压力,进而控制阀芯压在溢流块上的压力,此压力决定溢流块节流缝隙的开启和节流缝隙,从而控制压缩腔和复原腔油液流动压差,最终实现压缩阻尼力连续可调。

2 阻尼力分析

内置电磁阀减振器阻尼力的产生和一般的双筒式液压阻尼原理相似,都由减振器内压缩腔和复原腔的压力差产生,其关键之处在于相同的激振速度下内置电磁阀可以控制本身节流缝隙调节压缩腔与复原腔的压差产生不同的阻尼力,且复原过程和压缩过程电磁阀都可控制。

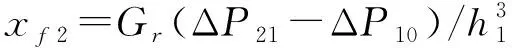

复原状态液压抽象模型如图3所示。

图3 复原行程液压抽象模型Fig.3 Rebound strokes hydraulic abstract model1.上腔 2.阀体节流孔 3.电磁可控先导阀 4.活塞内节流孔5.复原阀 6.下腔 7.复原阀固定节流口 8.补偿阀 9.电磁溢流阀 10.电磁溢流阀固定节流口 11.储油缸 12.补偿阀固定节流口

复原状态时复原腔流入压缩腔的总流量为

Qr=(Ap-Ar)Vr

(1)

式中Ap——活塞有效面积,mm2

Ar——活塞杆横截面积,mm2

Vr——活塞杆运动速度,m/s

电磁阀工作过程分析如下:

阀芯受力计算式为

(2)

其中Fd=28.4Ir

(3)

式中mv——阀芯质量,kg

P4——阀芯下压力,MPa

Sk——阀芯有效受力面积,mm2

Kt——压缩弹簧刚度,N/mm

x0——压缩弹簧初始压缩量,mm

xv——阀芯上移位移量,mm

Fd——电磁力,NIr——电流,A

fy——阀芯所受液动力,N

溢流块受力计算式为

(4)

式中ml——溢流块质量,kg

在黄国平的阐述中,所谓创新,更多是为了满足客户的需求。从上世纪80年代开始,苏印总厂逐渐将业务重点转移到包装,以创新技术、100%保证的质量,以及个性化的解决方案,服务于诸多世界500强企业,如今企业业务的90%在于包装,而10%的业务来自于书刊和票据。

P5——复原腔油液压力,MPa

S1——溢流块开启压力面积,mm2

S2——溢流块闭合压力面积,mm2

电磁阀流量计算式为

Q5=Q51+Q52

(5)

其中Q51=Q511+Q512

(6)

(7)

(8)

(9)

式中Q5——电磁阀总流量,mm3

Q52——电磁阀阀体节流孔流量,mm3

Q511——溢流块常通节流缝隙流量,mm3

Q512——溢流块开启节流缝隙流量,mm3

Cd——流量系数

Aj1——阀体节流孔面积,mm2

ΔP54——阀体节流孔内外压力差,MPa

Al1——溢流块常通节流缝隙面积,mm2

ΔP52——溢流块节流缝隙内外压差,MPa

ρ——油液密度,kg/m3

Dl2——流通环直径,mm

xl2——溢流块上移位移,mm

ΔP520——溢流块开启压力差,MPa

先导阀芯流量计算式为

(10)

Q52=Q42

(11)

式中Q42——先导阀芯流量,mm3

Dk——阀芯开口处直径,mm

α——阀芯锥角,(°)

ΔP43——阀芯上下腔压差,MPa

ΔP430——阀芯开启压力差,MPa

活塞复原溢流阀流量计算式为

(12)

式中Qh——活塞内环节流孔流量,mm3

n——活塞内环节流孔个数

Ak——活塞内环节流面积,mm2

ΔP32——活塞内环节流孔上下压力差,MPa

复原溢流阀固定节流口流量计算式为

(13)

式中Q11——复原溢流阀固定节流口流量,mm3

ΔP21——复原溢流阀固定节流孔压差,MPa

复原溢流阀阀口开启流量计算式为

(14)

(15)

Qh=Q1=Q11+Q12

(16)

式中Q1——复原溢流阀总的流量,mm3

Q12——复原溢流阀阀口开启流量,mm3

Ar1——复原溢流阀固定节流孔面积,mm2

ΔP210——复原溢流阀开启压差,MPa

Df2——复原溢流阀阀片直径,mm

xf2——复原溢流阀阀片变形量,mm

Gr——复原溢流阀阀片变形系数,mm6/N

h1——复原溢流阀阀片等效厚度,mm

Q1=Q5=Qr

(17)

补偿阀对整个液压回路影响较小可不考虑其压差变化。复原力为

Fr=P5(Ap-Ar)-P1Ap

(18)

式中Fr——复原阻尼力,kN

P1——压缩腔油液压力,MPa

压缩状态液压抽象模型如图4所示。压缩状态的分析与复原状态基本类似,可得压缩力为

Fc=P1Ap-P5(Ap-Ar)

(19)

式中Fc——压缩阻尼力,kN

图4 压缩行程液压抽象模型Fig.4 Compression strokes hydraulic abstract model1.上腔 2.电磁溢流阀 3.电磁可控先导阀 4.流通阀 5.活塞内节流孔 6.下腔 7.流通阀固定节流口 8.压缩阀 9.电磁溢流阀固定节流口 10.储油缸 11.压缩阀固定节流口

3 仿真与试验

3.1 仿真分析

基于某SUV前减振器的结构,参数设定如表1所示,利用Simulink建立减振器阻尼力仿真模型,将表1参数代入仿真模型。参照QC/T 545—1999汽车筒式减振器台架试验方法[24]制定电磁阀可调减振器的仿真数组如表2所示,其仿真结果如图5和图6所示。

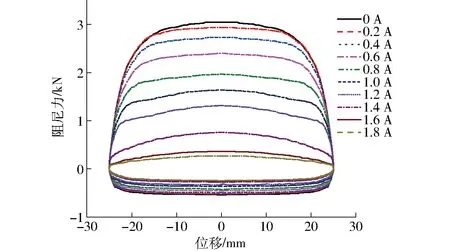

图5显示了振幅25 mm,激振频率1.67 Hz时不同电流下减振器示功图。从图5可以看出,相同激振振幅和频率下电流越大示功图所围的面积越小即减振器消耗的功越少。

表1 减振器仿真模型参数Tab.1 Parameters of shock absorber simulation model

表2 减振器仿真与试验数组Tab.2 Simulation and test array of shock absorber

图5 内置电磁阀减振器仿真示功图Fig.5 Simulation F- S curves of shock absorber with built-in solenoid valve

图6 内置电磁阀减振器速度特性仿真结果Fig.6 Simulation F- V curves of shock absorber with built-in solenoid valve

不同电流下的减振器速度特性曲线如图6所示,由图6可知,在0.52 m/s的激振速度下,复原阻尼力可在0.5~3.5 kN内调节,压缩阻尼力可在0.4~0.85 kN内调节;压缩阻尼力的调节范围远小于复原阻尼力。激振速度相同时,阻尼力随电流减小而增大。复原阻尼力在0~0.2 m/s激振速度内不同电流下的复原阻尼力上升幅度较快,0~0.6 A内复原阻尼力变化幅度小于0.6~1.8 A内的变化幅度;在0.2 m/s之后各个电流下的速度曲线变化趋势基本相同。压缩阻尼力在整个激振速度下变化平缓,趋势基本一致。为了充分发挥悬架弹性元件的弹性作用,缓和冲击,压缩阻尼力小于复原阻尼力且变化小。

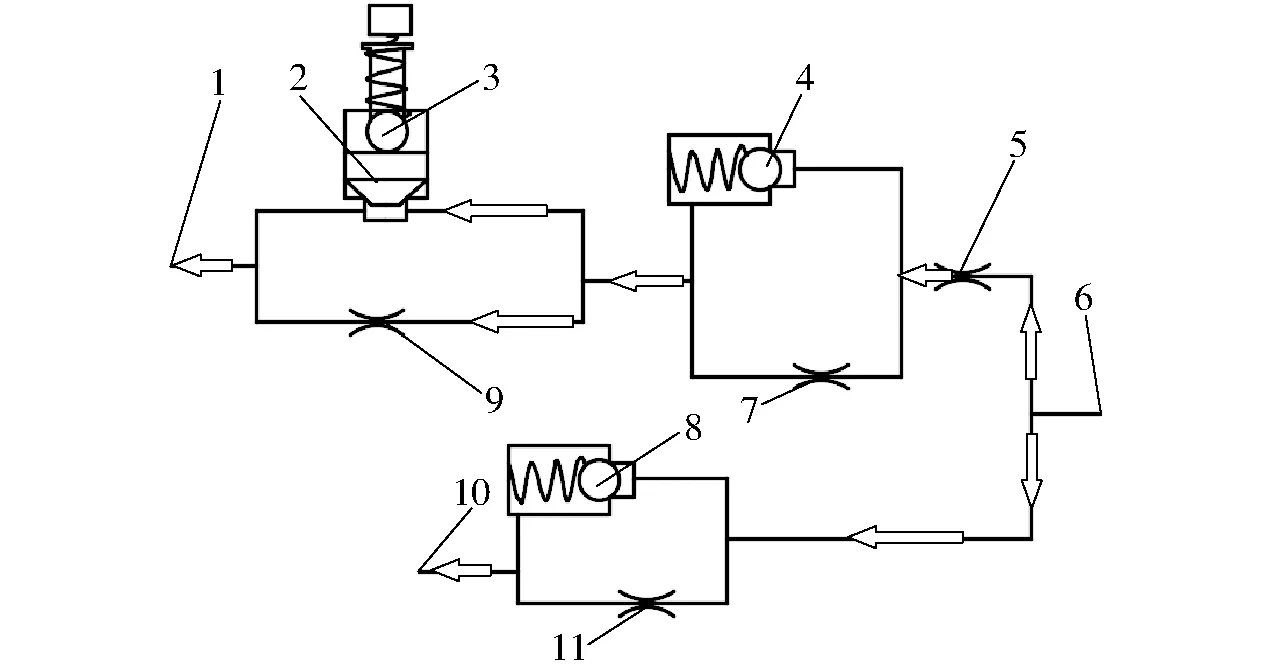

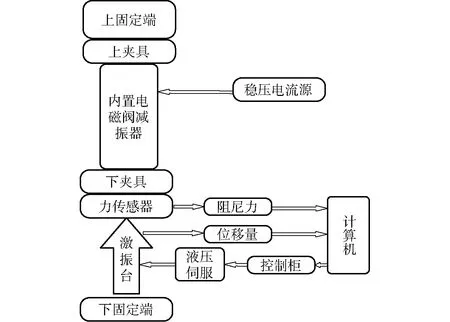

图7 内置电磁阀减振器试验方案Fig.7 Test program of shock absorber with built-in solenoid valve

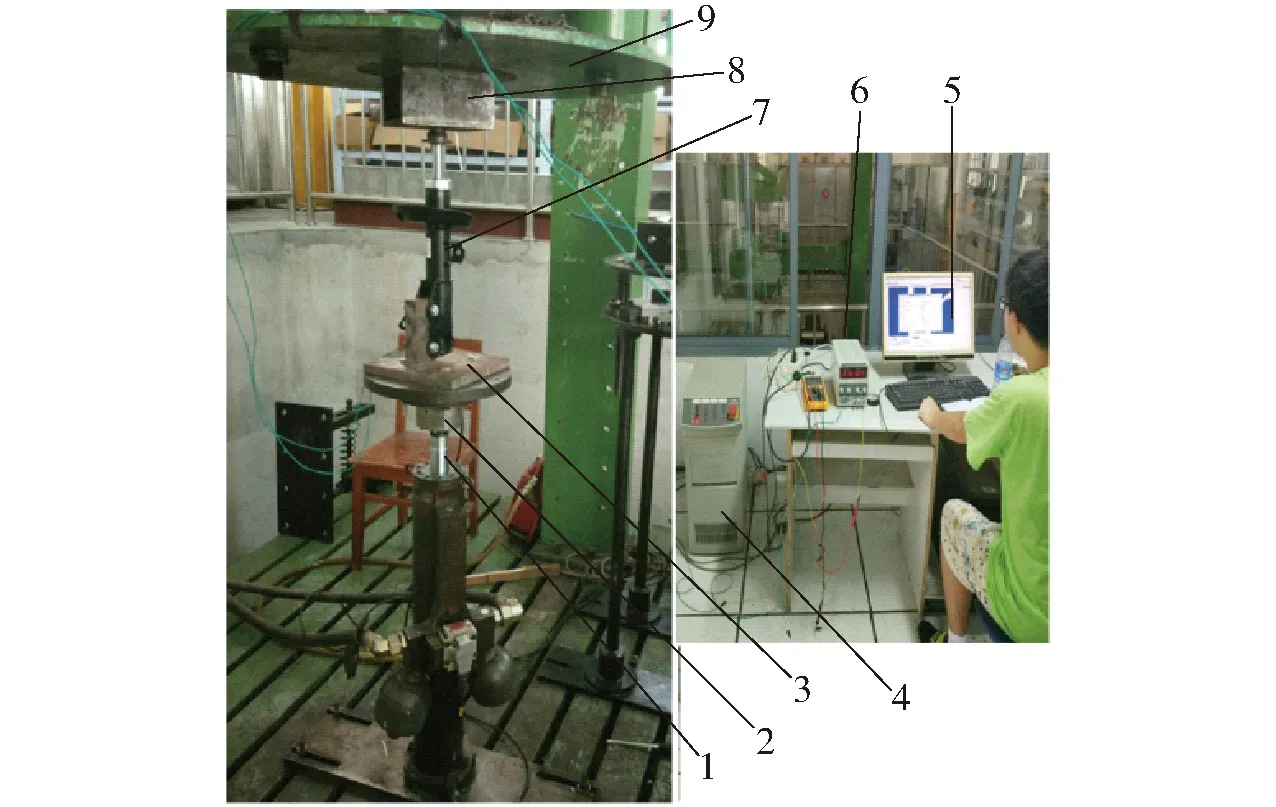

图8 内置电磁阀式减振器试验设备Fig.8 Test equipment of shock absorber with built-in solenoid valve1.激振台 2.力传感器 3.下夹具 4.控制柜 5.计算机 6.稳压电流源 7.可调减振器样件 8.上夹具 9.上固定端

3.2 试验

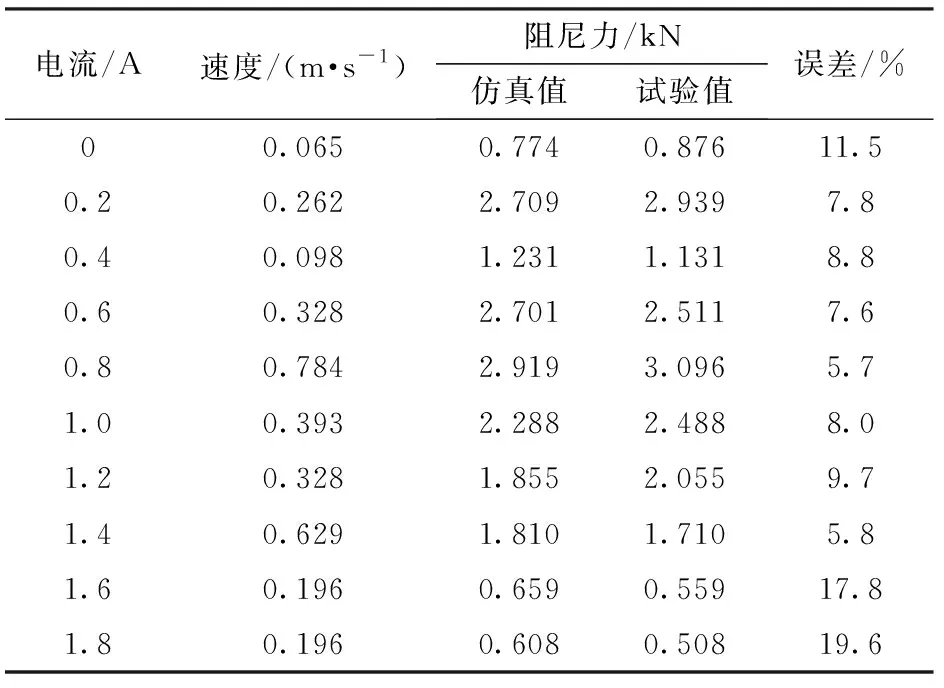

参照文献[24],根据现有的试验设备制定图7所示的测试系统框图和表2所示的试验数组,试验台架如图8所示。装夹和试验过程为:将电磁阀减振器下端安装在下夹具上,装夹在激振台上,减振器的上端安装在上夹具上,固定在上台架面上。用稳压电流源给减振器输入一个固定的电流,利用单通道液压伺服系统激振台驱动减振器以固定振幅和频率作简谐运动,计算机采集力与位移等试验数据并进行处理。每次给予表2中不同的试验数据组,重复以上试验步骤,最终获取图9所示不同电流下内置电磁阀式减振器示功图和如图10所示减振器速度特性图。不同电流下仿真与试验阻尼力的最大误差如表3所示。

由试验结果可得,试验台架本身的不稳定性及夹具的惯量,使图9试验数组的示功图有波动,整体偏上,减振器工作存在摩擦力,这可为进一步优化模型提供参考。如图10和图6所示,仿真速度曲线和试验数据点基本吻合,结合表3可知工作电流为0.2~1.4 A时仿真与试验阻尼力的误差不超过10%,此时误差主要由于减振器在实际工作过程活塞与工作内缸之间存在摩擦,试验台架传感器对数据的采集存在一定误差,减振器部件在制造和安装过程中存在误差所导致;工作电流为1.6~1.8 A时误差增大但小于20%,此时误差增大的主要原因是电磁阀接近工作极限位置阀口,受控稳定性相对较差。由图9和图10可知,所建的内置电磁阀式减振器仿真模型正确可靠,可以作为进一步参数分析的基本模型。

图9 内置电磁阀减振器试验示功图Fig.9 Experiment F- S curves of shock absorber with built-in solenoid valve

图10 内置电磁阀减振器速度特性试验结果Fig.10 Experiment F- V curves of shock absorber with built-in solenoid valve

表3 不同电流下仿真与试验阻尼力最大误差Tab.3 Maximun error between simulation and testresults under different currents

4 结论

(1)提出了一种内置电磁阀式阻尼可调减振器,利用样件试验证实了仿真模型的正确性和结构的可行性。

(2)电磁阀式减振器的阻尼力和电流成反比,电流越大阻尼力越小,当电磁阀调节失效时,减振器能呈现最大阻尼力状态保证车辆安全性。

(3)连续可调减振器复原阻尼力为0~3.72 kN,压缩阻尼力为0~1.01 kN,获得的阻尼力与电流关系可进一步拟合成电流与阻尼系数的非线性关系,可为半主动悬架系统控制器的开发提供参数匹配。

1 胡国良,刘丰硕,刘浩,等.位移差动自感式磁流变阻尼器设计与试验[J/OL].农业机械学报,2017,48(11):383-389,397.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20171147&journal_id=jcsam.DOI:10.6041./j.issn.1000-1298.2017.11.047.

HU Guoliang, LIU Fengshuo, LIU Hao,et al. Design and experiment of novel dispalcement differential self-induced magnetorheological damper [J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2017,48(11):383-389,397.(in Chinese)

2 金京设,陈照波,程明,等.改进阻尼特性的内置平行双线圈磁流变阻尼器研究[J/OL].农业机械学报,2017,48(3):368-375. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170347&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.047.

KIM K,CHEN Zhaobo,CHENG Ming,et al. Magneto-rheological damper with parallel double coil for improvement of damping perfprmance[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2017,48(3):368-375.(in Chinese)

3 胡国良,刘丰硕,卢昀. 功能集成型磁流变阻尼器设计与试验[J/OL].农业机械学报,2016,47(11):384-390. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161152&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.11.052.

HU Guoliang, LIU Fengshuo, LU Yun. Design and experiment of multi-functional magnetorheological damper[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(11):384-390.(in Chinese)

4 袁传义,何庆,张炎.一种可调阻尼减振器的设计与试验研究[J]. 液压与传动,2012(12):107-110.

YUAN Chuanyi,HE Qing,ZHANG Yan. Design and experiment study of an adjustable damping shock absorber[J]. Chinese Hydraulic & Pneumatic,2012(12):107-110.(in Chinese)

5 GLANFRANCO D L,MASSIMO T,WALTER B. Postion for a damping-adjustable shock-absorber particularly for a vehicle suspension provided with four passive flow-control valves and with a flow-dividing solenoid valve:USA, US9016447B2[P]. 2015- 04- 28.

6 韩杰,王东方,王卫.阻尼四级可调减振器的设计研究与性能试验[J]. 机械设计与制造,2016(1):12-15.

HAN Jie,WANG Dongfang,WANG Wei. Study on the design and performance test of four-levels-damping adjustable hydraulic shock absorber[J]. Machinery Design & Manufacture,2016(1):12-15.(in Chinese)

7 宣芮.阀控式可调阻尼减振器及其阻尼特性研究[D]. 镇江:江苏大学,2016.

XUAN Rui. Research on valve-controlled adjustable dampinng shock absorber and its aamping characteristics[D]. Zhenjiang: Jiangsu University, 2016.(in Chinese)

8 陈龙,喻力,崔晓利.阻尼多状态切换减振器与试验[J]. 江苏大学学报:自然学科版,2013,34(3):249-253.

CHEN Long,YU Li,CUI Xiaoli. Performance simulation and testing of multi-levels-damping djustable hydraulic shock absorber [J]. Journal of Jiangsu University:Natural Science Edition, 2013,34(3):249-253.(in Chinese)

9 杨杰,陈思忠,吴志成,等.油气弹簧可调阻尼阀系设计及特性试验[J]. 汽车技术,2009(5):40-42.

YANG Jie, CHEN Sizhong, WU Zhicheng, et al. Design and characteristics test of adjustable damping valve for oil-gas spring [J]. Automobile Technology,2009(5):40-42.(in Chinese)

10 江浩斌,孙丽琴,杨如泉,等.分体式充气可调阻尼减振器的阻尼特性仿真与试验[J].农业机械学报,2007,38(9):10-15.

JIANG Haobin,SUN Liqin,YANG Ruquan,et al. Simulation and testing research on damping characteristics of air-charged split-type adjustable shock absorber [J]. Transactions of the Chinese Society for Agricultural Machinery,2007,38(9):10-15.(in Chinese)

11 徐中明,李仕生,张玉峰,等.行程敏感减振器阻尼特性仿真与试验[J]. 兵工学报,2011,32(9):1077-1082.

XU Zhongming,LI Shisheng,ZHANG Yufeng,et al. Damping chararteristics simulation and experiment of stroke-sensitive shock absorber[J]. Acta Armaentarii,2011,32(9):1077-1082.(in Chinese)

12 MICHAEL F. Hight adjustable shock absorber:USA, US2009/0008847A1[P]. 2009- 01- 08.

13 NELL F. Adjustable shock absorber:USA, USRE40,649E [P]. 2009- 03- 10.

14 刘勺华,李彦,陈龙,等.可调阻尼式汽车减振器设计与试验研究[J].机械设计与制造,2012(5):220-222.

LIU Shaohua,LI Yan,CHEN Long,et al. Design and experience study on automotive shock absorber of adjustable damper[J]. Mechinery Design & Manufacture,2012(5):220-222.(in Chinese)

15 杨柳,杨绍普,杨月婷.两自由度可调非线性减振器[J]. 力学与实践2017,39(2):175-179.

YANG Liu,YANG Shaopu,YANG Yueting. 2-D tunable nonlinear absorber[J]. Mechanics in Engineering,2017,39(2):175-179.(in Chinese)

16 TUTOMU N,KATSUSHI T. Adjustable damping force hydraulic shock absorber:USA, US2007/0000743A1[P]. 2007- 01- 04.

17 张莹,朱思洪,王家胜.可调减振器阻尼特性试验研究[J]. 中国机械工程,2011,22(23):2790-2793.

ZHANG Ying,ZHU Sihong,WANG Jiasheng. Experimental research on damping chararteristics of an adjustable shock absorber[J]. China Mechanical Engineering,2011,22(23):2790-2793.(in Chinese)

18 JOHN M,DOUGLAS E,ROBERT C. Position-sensitive shock absorber:USA, US6415895B2 [P]. 2002- 01- 09.

19 孙晓帮,李艳萍,牛波,等.CDC减振器性能试验研究[J]. 辽宁工业大学学报:自然科学版,2016,36(4):262-268.

SUN Xiaobang,LI Yanping,NIU Bo,et al. Research on performance testing of CDC damper[J]. Journal of Liaoning University of Technology:Natural Science Edition,2016,36(4):262-268.(in Chinese)

20 TATSUYA K,IKUJIDE I,MASAAKI T,et al. Shock absorber:USA, US2016/0010716A1[P]. 2016- 01- 14.

21 JOHN M. Remotenly operated bypass for a suspension damper: USA, US8857580B2 [P]. 2014- 10- 14.

22 夏光,陈无畏,唐希雯,等.新型电磁阀式减振器的仿真与试验研究[J]. 汽车工程,2012,34(11):999-1004.

XIA Guang,CHEN Wuwei, TANG Xiwen,et al. Simulation and experimental study on novel solenoid-actuated shock absorber[J]. Automotive Engineering,2012,34(11):999-1004.(in Chinese)

23 SERGIO N V. Hydraulic variable shock absorber with flow control valve USA: US8292047B2 [P]. 2012- 10- 23.

24 QC/T 545—1999 汽车筒式减振器 台架试验方法[S].1999.