铝合金A型地铁车辆车体底架平面度控制

■ 尉志强,赵阳,那宇

扫码了解更多

车体底架平面度是底架的重要制造技术条件之一,工艺要求车宽方向平面度≤3mm。底架平面度的好坏将直接影响车体总组和地板布安装等工序。成都地铁7号线铝合金车体生产前3列车时,底架制造良好,未出现超过工艺要求的底架,但从第4列后出现底架地板上平面度超差,工艺要求≤3mm,但焊后平面度是3.6mm左右(一、二位端两端部底架部位的中间地板处,与相邻焊缝位置相比下塌3.6mm),超出平面度≤3mm工艺要求,调修无明显变化,且个别车底架缓冲梁处中间地板变形严重,凸出4mm左右。

以成都地铁7号线为例,介绍铝合金A型地铁车辆车体的底架结构及影响底架平面度的因素。

1. 影响底架平面度的因素

底架平面度是指底架地板组成与端部底架组焊后底架地板在车宽方向的上平面度。影响底架平面度的主要因素是焊接变形,但底架地板组成平面度和端部底架平面度的影响也是不可忽略的因素。底架的焊接变形程度与装配端部底架的压紧力、工装和焊接顺序都息息相关。

(1)地板组成平面度和端部底架平面度 地板组成的平面度本身会影响底架的平面度,地板平面度在工艺要求上限时会导致焊后的底架平面度超差。而焊接装配时,地板组成的平面度和端部底架与地板接触位置的平面度会决定两者之间的间隙,间隙越大使用的装配压紧力就越大,导致局部间隙较小部位压力过大,地板被压变形且影响地板的反变形。当在此位置焊接时,由于端部底架牵引梁为10mm的铝型材,而底架地板为3mm的铝型材,在间隙过大处用压紧工装压紧焊接,而牵引梁在压紧过程中发生塑性变形,在此位置焊接的底架地板受到牵引梁的拉力会发生变形,导致地板正面牵引梁处凸起而两牵引梁之间地板因焊接热收缩而使正面凹陷,影响底架平面度,严重时会导致平面度超出工艺要求。

(2)装配压紧力 ①在装配端部底架时,工艺要求牵引梁与地板必须密贴,需要使用液压机辅助,压力越大则贴合越紧。当压力过大时,会导致地板和牵引梁向地板上平面方向变形,而焊接时受热影响地板的下平面会收缩,导致两牵引梁之间地板小幅度下陷,这不仅会影响地板的预置反变形,而且会导致焊后底架正面牵引梁处地板凸起,严重影响底架的平面度。②当地板组成和端部底架与地板接触位置之间的间隙大时,为了保证两者密贴则需要使用大的压紧力,导致牵引梁和地板向地板上平面方向变形。由于牵引梁的刚性比地板大,牵引梁发生塑性变形,导致牵引梁将地板向地板下平面方向拉紧,致使地板上平面下凹。当地板与端部底架的间隙越大时,地板上平面下凹更严重,引起底架平面度问题。

(3)焊接变形 底架的焊接变形是不可避免的,尤其是地板与牵引梁的焊接是长焊缝,接头形式为薄板(3mm)与厚板(10mm)的搭接,焊缝为单层单道的a4(TC车一位端为a5)角焊缝,导致焊接收缩和变形量非常大,致使地板在车宽方向发生角变形,严重影响底架的平面度。

常用于生产现场的控制焊接变形方法有以下几种:

第一,优化焊接顺序:牵引梁与地板的焊接为长焊缝,合理的焊接顺序是减小焊接变形的措施之一,现场采用图1所示的焊接顺序。

第二,工装反变形:工装上增加合适的反变形量,给地板预置一定的反变形以抵消焊接产生的变形。目前在工装上单根牵引梁位置两侧和第二、四条焊缝处分别预置3mm、2mm、1mm的变形量(见图2)。

第三,刚性固定:在边梁上采用刚性较大的工装固定,在枕梁和缓冲梁位置采用工艺撑杆固定,减小地板组成的焊后变形。

2. 底架平面度问题的控制

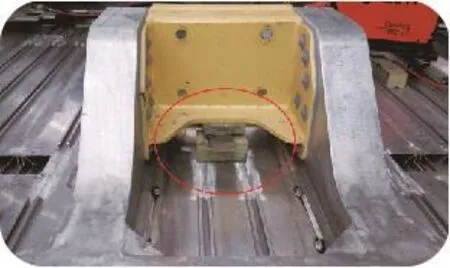

在成都七号线地铁车体底架制造过程中,底架总组后出现底架地板上平面度超差,工艺要求≤3mm,但焊后平面度是3.6mm左右(两端部底架部位的中间地板处,与相邻焊缝位置相比下塌3.6mm),超出平面度≤3mm工艺要求,调修无明显变化,且个别车底架缓冲梁处中间地板变形非常严重,凸出4mm左右,如图3所示。

由于前期没有发生类似的问题,说明工装的反变形量、牵引梁与地板的焊接顺序不是引起底架平面度问题的原因,可以排除上述因素。而工装是满足产品工艺技术要求的保障,首先要确保工装满足工艺要求。

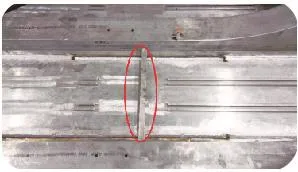

(1)检查工装 通过对工装检查发现工装的局部平面度>5mm(见图4),工艺要求≤1mm严重超出工艺要求,且工装牵引梁处的反变形也不满足工艺要求,工艺要求反变形量为3mm,并圆滑过渡,而牵引梁支座处的平面度凹凸不平,几乎没有起到反变形作用。

控制措施:利用专用的水平测量仪器,逐一测量工装的平面高度,再逐一调整工装高度,使工装平面度(工艺要求≤1mm)和预置反变形满足工艺要求,并通过生产三辆车来验证工装的影响。

工装调整后地板的凸起问题得到了解决(见图5),平面度情况得到了改善,平面度值下降了(见表1)。

结论:①由图5可知,在工装满足工艺要求后中间地板没有再出现凸起的情况,所以工装问题是引起地板凸起的主要原因。②由表1对比可知,在工装满足工艺要求后,底架的平面度值相比工装未调整之前下降了0.4mm左右,由此说明工装问题是影响平面度的主要因素之一。

(2)地板组成平面度 前期底架地板组成交出时已向底架总组做了一定的反变形,但没有按要求做反变形,平面度在车宽方向达到4mm左右(正面凹),反变形量超过工艺要求,而且牵引梁与地板焊接产生的收缩变形在焊缝附近,不是在整个车宽方向,产生收缩变形的部位集中,导致总组焊后整体平面度不好,且中间地板正面处于凹谷。

控制措施:控制地板组成的平面度,将安装端部底架位置的地板组成平面度控制在1~2mm内,跟踪三辆车底架总组后的平面度情况(见表2),分析地板组成平面度与底架平面度之间的联系。

结论:由表2可知,地板的平面度与底架的平面度有必然的联系,当地板组成平面度为1~2mm时,底架的平面度比地板组成平面度为3~4mm时有明显改善,由此说明地板组成的平面度也是影响底架平面度问题的因素之一。

图3 地板平面度问题

图4 工装问题

图5 工装调整后地板凸起消失

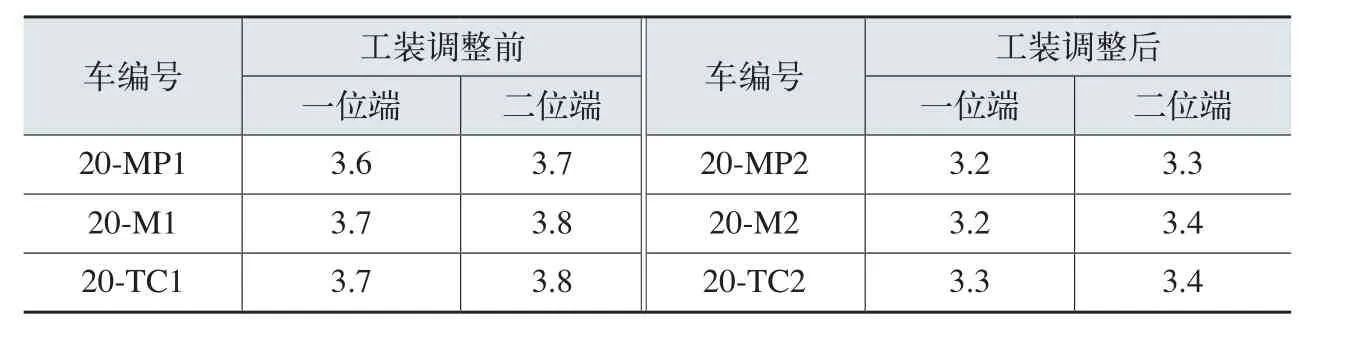

表1 调整工装前后平面度尺寸 (mm)

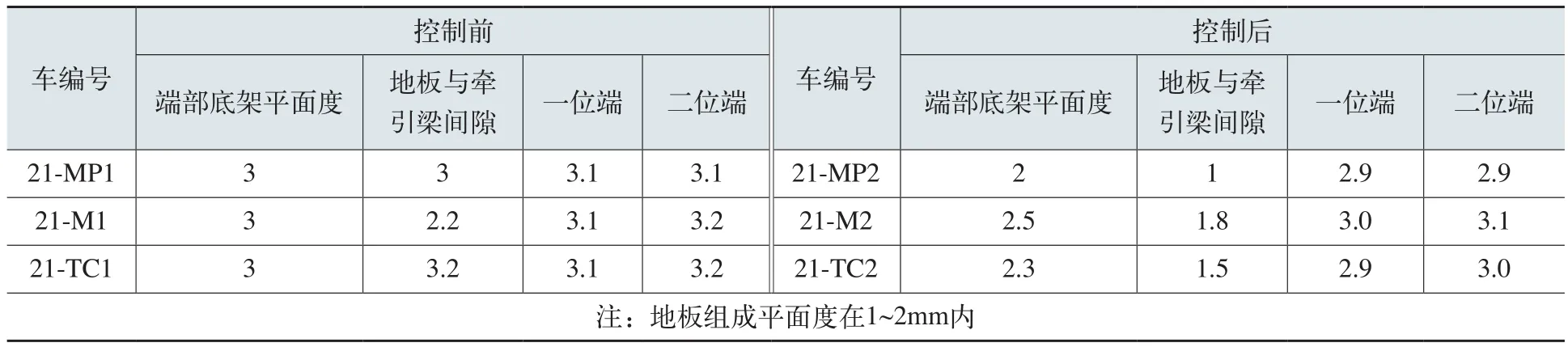

表2 地板组成平面度控制前后的平面度尺寸 (mm)

(3)端部底架平面度 端部底架的平面度情况差,一般偏上差,端部底架安装时,牵引梁与地板会有间隙(≥3mm),为了保证密贴使用液压机压紧时会导致局部间隙较小部位压力过大,地板被压变形且影响地板的反变形,导致地板正面牵引梁处凸起但两牵引梁之间地板的正面凹陷,影响底架的平面度。

控制措施:端部底架和底架地板组成来件时都要检查接触位置的平面度是否在工艺要求范围之内。当其平面度满足工艺要求而接触位置间隙较大,则调整接触位置间隙至工艺范围时使用,若无法调整则更换满足要求的端部底架,将不满足装配要求的端部底架在端部底架班进行调修,调修到满足工艺要求为止再进行底架总组。如果接触位置仅仅是局部间隙稍大时,利用撬棍在牵引梁位置施加局部的压力与地板密贴后点固。通过跟踪三辆车的平面度来分析端部底架平面度与底架平面度问题之间的联系,如表3所示。

结论:由表3可知,端部底架的平面度情况好,底架的平面度也会有好的改善,因此端部底架的平面度对底架的平面度有一定的影响。

(4)装配压紧力 在端部底架的装配过程中,工艺要求端部底架与地板必须密贴。而现场生产程中,工人操作液压机时,因压紧力过大,导致牵引梁向地板上平面方向凸起,但焊接时因为牵引梁比地板强度大,牵引梁会回弹,导致牵引梁将地板向地板下平面方向拉紧,致使地板上平面下凹;当地板与端部底架的间隙大时,地板上平面下凹更严重。

控制措施:要求工人操作液压机使牵引梁与地板密贴时,压力要控制,保证没有闪缝就可定位焊,不用过于密贴。通过对比控制前后三辆车的平面度确定装配压紧力对平面度的影响(见表4)。

结论:由表4可知,装配压紧力对平面度有一定的影响,合理的控制装配压紧力可以降低底架的平面度值,改善底架的平面度。

(5)地板组成刚性 在20列之后的底架地板切除了两牵引梁内侧的部分滑槽,导致地板的刚性下降,变形的阻力下降,产生的变形量大。

控制措施:①在M、MP车和TC车二位端的车钩安装座位置增加撑块(刚性固定),如图6所示。②TC车的一位端,在两牵引梁内侧增加工艺撑杆(见图7)和靠近缓冲梁与边梁位置的地板增加压紧装置(见图8),其目的都是增加刚性固定点。

通过采取上述措施后,跟踪三辆车的平面度情况,比较采取措施前后的平面度(见表5),分析地板刚性是否对底架平面度问题有影响。

结论:由表5可知,通过增加刚性固定后,地板的平面度达到了工艺要求(≤3mm),平面度值降到了2mm左右(见图9),平面度非常好,使平面度问题得到了彻底解决。由此表明,中间地板安装牵引梁位置的滑槽切割降低了该位置地板的刚性,导致变形量增大,引起平面度超差。地板组成的刚性降低是引起平面度超差的主要因素之一。

表3 端部底架平面度及与地板组成间隙控制前后的平面度尺寸 (mm)

表4 控制压紧力前后的平面度尺寸 (mm)

表5 增加刚性固定措施前后平面度尺寸 (mm)

图6 撑块(刚性固定)

图7 TC牵引梁内侧工艺撑杆

图8 压紧装置

图9 控制后的平面度

3. 结语

(1)导致底架平面度问题的因素有工装平面度、地板刚性、地板组成平面度、端部底架平面度及装配压紧力。

(2)工装平面度不满足工艺要求(≤1mm),局部工装平面度大于5mm是引起地板凸起的主要原因,通过调整工装平面度小于1mm后,地板凸起问题得到有效解决。

(3)地板滑槽切除导致地板组成刚性降低是引起底架平面度问题的主要原因,通过增加刚性固定,彻底解决了平面度问题。

(4)地板组成平面度和端部底架平面度偏上差以及装配压紧力过大对底架平面度问题的影响不可忽略,控制地板组成和端部底架的平面度及使用适当的装配压紧力可以降低底架的平面度值。

(5)底架平面度超差后,应当从工装是否满足工艺要求、焊接部件刚性是否发生变化、焊接部件的平面度是否偏上差及装配压紧力是否过大等方面进行分析。当上述因素排除或解决后仍然不能解决底架的平面度问题时,可采用刚性固定法控制底架平面度。

[1] 胡伟,葛振杰.HXD1B型机车车体底架设计[J].电力机车与城轨车辆,2010(1):22-24.

[2] 贾安东. 焊接结构与生产[M]. 北京 : 机械工业出版社 ,2007.

[3] 温棚,张旭东,Hery Peng,等.薄板激光焊接失稳变形及其控制[J]. 焊接学报,2006,(9): 99-102.

[4] 关桥,郭德伦,李从卿.低应力无变形焊接新技术-薄板构件的 LSND 焊接法[J].焊接学报,1990,11(4):231-237.

[5] 朱剑月,沈培德.地铁B2型铝合金车体结构设计与静强度分析[J].铁道机车车辆,2005(2):14-16.