电动机铝合金壳体机器人焊接工艺技术

■ 张群,黄春燕

扫码了解更多

1. 概述

某新能源汽车电动机壳体作为冷却机构,使用两个铝合金圆环套在一起,材料为6063铝合金,圆环之间加工有冷却液体通路,圆环两侧通过焊接方式密封。壳体结构如图1所示,两端台阶处为焊接部位,外部圆环直径236mm,内部圆环直径一端为225mm,另一端为230mm,内部圆环壁厚15mm。考虑到此类焊缝简单单一,使用人工焊接效率低下,不仅满足不了大批量生产的要求,而且人工焊接焊缝外观的一致性难以保证,焊缝质量不稳定,采用机器人焊接可以解决以上问题。

图1

采用机器人焊接,在产品焊接质量、稳定性方面具有手工焊接不可比拟的优势,同时机器代替人的操作,大大减轻了工人的劳动强度。因此,借助我公司现有焊接机器人工作平台,对焊接机器人的送丝系统进行更换,将原先用来焊钢的装置换成焊铝的装置(主要有送丝轮、送丝软管、导电嘴),进行焊接工艺试验,为后续该产品的大批量生产提供技术支持。

2. 焊接工艺试验

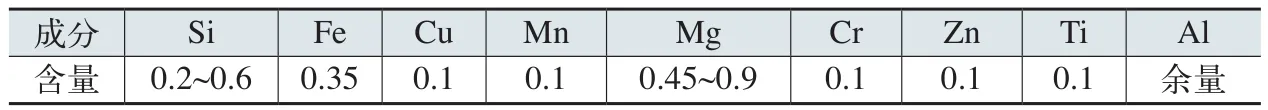

(1)母材与焊接材料 根据母材的化学成分选择适当的焊接材料,6063铝合金的化学成分如表1所示,焊接参数如表2所示。由表1中可看出,6063铝合金属于AlSiMg系,强度高、加工性、耐腐蚀性良好,可使用的焊接材料有ER5356(铝镁系)焊丝和SAlSi—1(铝硅系)焊丝。从资料中可以查到,焊接铝镁硅合金时,由于生成焊接裂纹的倾向强,一般应采用SAlSi—1焊丝;如果要求焊缝与母材颜色匹配,在结构拘束度不大的情况下,可改用铝-镁合金焊丝。根据壳体材料及密封要求,选择使用SAlSi—1焊丝。

表1 6063铝合金化学成分(质量分数) (%)

表2 焊接参数试验

(2)焊接参数试验 根据手工MIG焊铝的经验以及查阅相关资料,铝合金MIG焊焊件一般不预热,板厚较大时,也只需预热起弧部位,制定焊接参数,并根据焊接情况试验了后续数据。

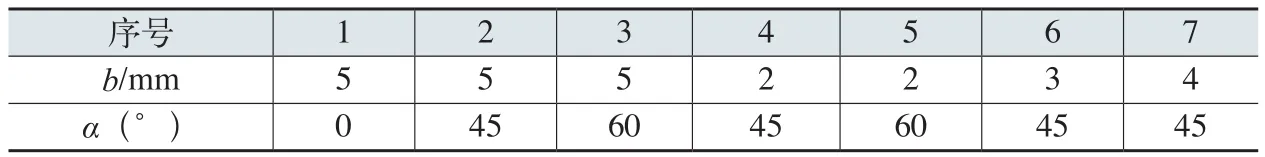

(3)焊接结构设计 焊接时需要在壳体内外圆环连接台阶处填丝,分析壳体的结构形式,焊接部位台阶一端为5.5mm,另一端为3mm,通过试验,3mm台阶焊接时总是导致焊缝金属溢流,并且边缘处易发生咬边;而5.5mm台阶处能保证焊缝成形,因此需要对3mm台阶处结构进行优化设计,设计形式如图2所示。由图2可知,为保证焊缝一道填满槽口,槽深开到2.5mm,槽宽和倒角通过试验确定,试验数据如表3所示。

3. 试验结果及分析

(1)焊接参数确定 从表2中可以看出,前7组数据未进行预热,通过提高焊接电流来促进熔合,后段焊缝已经出现严重咬边,起弧段却未完全熔合,于是增加预热步骤。预热温度为100~200℃(见图3),通过试验调节参数,当使用表2最后一组焊接参数时,得到的焊缝连续,熔合良好,外观美观。因此确定焊接参数为焊接电流280A,电弧电压28V,焊接速度每分钟0.7m,保护气体流量15L/min,焊丝干伸长20mm,起弧段预热温度为100~200℃。

(2)槽口尺寸确定 最开始设计槽口时未倒角,但焊接时由于焊枪角度、焊丝摆动、焊接空间等因素,焊丝在运行过程中易与上端直角处碰处,导致焊缝不连续,充气检漏时出现漏气。为避让焊丝,设计45°和60°两种倒角,经过反复的焊接试验,当设计槽口尺寸为序号6,即槽口宽3mm,倒角45°时,在上面确定的试验参数下,焊接的焊缝能够填满槽口,熔合良好,外观美观。

(3)焊枪倾角确定 机器人焊接角焊缝时,焊枪倾角一般选用45°,但壳体结构焊缝台阶处仅有5.5mm宽度台阶,侧面壁厚15mm,采用45°倾角不利于角焊缝成形。通过试验确定的槽口倒角为45°,若焊丝平行于倒角,可能引起平行点火,同样不利于焊缝成形,因此在试验的基础上,调整焊枪角度,使焊枪角度为35°~40°,如图4所示。

图2

图3

图4

表3 设计槽口尺寸

4. 结语

通过试验确定的焊接参数能够满足此种电动机铝合金壳体的焊接要求,焊缝一次焊接成形,外观连续美观,充气检漏效果良好。平均焊接一圈焊缝用时1min,加上装夹、预热,一件电动机壳体平均用时10min,能够满足该电动机壳体短时间大批量焊接的要求。

[1] 中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版.