跨江大桥承台大体积混凝土温度控制

韩洋洋 陈 政

安徽省交通控股集团有限公司

正文:

1、工程概况

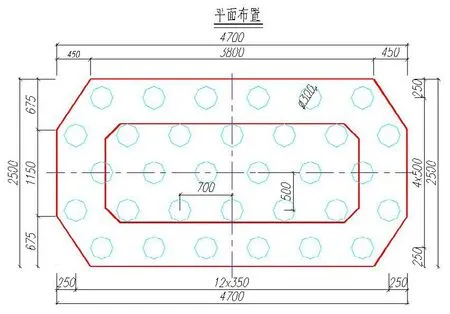

本文主要以望东跨长江大桥施工(以下简称“大桥”)为案例,阐述承台大体积混凝土温度控制方法。大桥的主体结构为组合梁--斜拉桥,跨径为1.25公里。承台主要采用C35标号混凝土,封底采用C25标号混凝土,总的浇筑方量分别为8914m3与2190m3。承台的主要支撑包含32跟直径3m的钻孔灌注桩。主要结构如下图1所示。

图1 主塔基础一般构造图

2、温度应力仿真计算

2.1 设计资料

主塔承台和下塔柱混凝土设计强度等级分别为C35和C50,其中下塔柱为空心段。C35混凝土配合比设计见表1所示。

表1 C35承台混凝土配合比(kg/m3)

具体计算时需要考虑收缩徐变对混凝土温度应力造成的影响,混凝土的徐变参数取值按照下式所示的经验数值模型:

式中:C1=0.23/E2,C2=0.52/E2,E2为最终弹模。

2.2 仿真计算结果

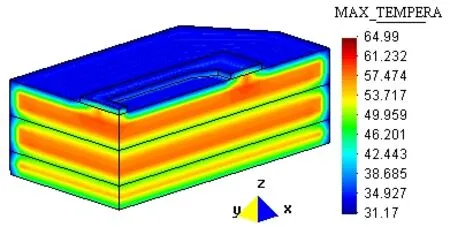

考虑到施工时间在夏季的炎热气候6到8月份,设计要求的混凝土浇筑温度小于28℃。结合当前一天温度变化及大气因素,计算模型中主塔承台第一、二、三层内部最高温度计算值分别为60.2℃、62.2℃与65.4℃,其中第三层包含塔柱底部,最高温度的出现时间一般为水化热的第2到3天,详情如图2所示。

图2 主塔承台最高温度包络图(单位℃)

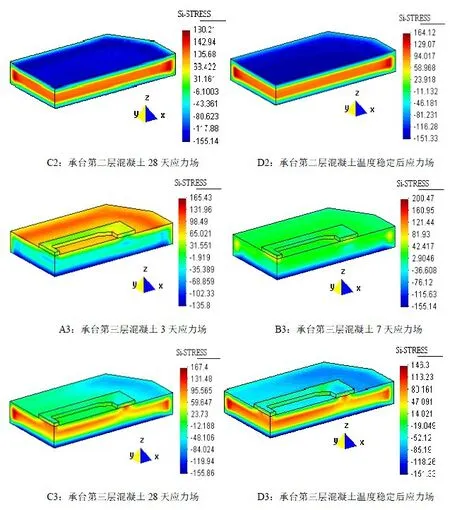

图3 主塔承台(含下塔柱)应力场分布图(单位:0.01MPa)

表2 主塔承台(含下塔柱底部)温度应力场结果

从上表2我们可以看出混凝土内部温度高、散热慢,必须采取优化承台中间内部位水管布置及方法,以控制其内部温升。

由图2和表2可以看出,承台第一层混凝土因层厚较小,早期(3d)应力较小,后期约束条件增加,应力水平也随之提高。因承台表现出来的混凝土体积大,分层也呈现出大且厚的形式,特别是第二层和第三层的混凝土早期应力蔓延快,且集中于结构件的表面;7天后,部分应力转向承台内部,整体逐渐呈现出稳定水平。本文主要采用强约束区分层浇筑的方式,承台各浇筑层和龄期的抗裂安全系数降低至1.42,安全系统高于1.4,具备强大的抗裂性能。

由图3和表2可以看出,主塔下塔柱空心段受混凝土内部温升和散热面积大等因素影响,早期内表温差偏大,下塔柱和承台连接处出现应力集中的情况。同时,后期若不考虑上不构建浇筑的影响,会出现应力消散快的情况。下塔柱三天最小抗裂安全系数仅为1.21,远远低于安全系数控制标准的1.4,抗开裂能力越严重不足,早龄期需加强其上表面及侧面的保温保湿养护,延长带模养护时间。因此我们需要及时采取一定的防裂附加措施,如采用水化热减低剂混凝土、透水模板布、防裂钢筋网等,避免主塔混凝土出现有害温度裂缝。

3、现场温度控制措施

承台混凝土养护的重点是混凝土的温度和湿度控制,表层结构的抗裂、稳定和耐久性均不同层次的会收到温度和湿度养护手段的影响,关键取决于水泥的水化程度,在施工工程中需要严格把握好尺度。

本文的提到的跨江大桥案例,有着良好的施工条件,如气温较高、日照充足等。为了防止在混凝土施工过程中,因各种原因导致的干缩裂缝,采用模板侧壁包裹施工土布的方式进行保温和保湿。待混凝土初凝后采用喷淋洒水或用砂浆筑堰蓄水方式(蓄水深度宜大于30cm)并覆盖保水养护布进行保温保湿,施工缝因竖向钢筋密集,待混凝土初凝后可采取围裹或铺设湿麻袋保湿。

实际需要的养护时间根据实时监测结果进行调整,重点是尽量延长带模养护的时间,直至内表温差不大于10℃的时候可进行拆模处理。

4、现场施工监控

有效的现场施工监控是保证施工质量和温控效果的必要条件。在现场施工过程中,要实时掌握好温控信息,及时根据现场出现的各种不利情况调整改进温控措施。为了减少人工监控出现的失误,可通过预埋监测器实现无间断信息化监工。利用长时间积累的数据,掌握不同时期的温度变化趋势,建立温控标准,确保能够有效进行温控措施调整,确保实施工作的实时性和有效性。

5、结束语

通过本文提出的方法,对现场施工进行有效监控,在望东大桥44#,45#主墩大体积混凝土承台施工过程中,由于计算准确、措施得当,利用数值仿真分析与实测进行不断修正,拆模后混凝土表面未出现干缩裂缝,取得了良好的使用效果。现场对高温天气下原材降温、冷水管的循环冷却、减少表面与内部温差过大的措施都对大体积混凝土的温度裂缝控制起到了关键作用。