汽车铝合金控制臂辊锻制坯工艺研究

文/包其华·芜湖禾田汽车工业有限公司

控制臂是汽车转向系统中关键部件,为保证批量生产过程中产品的稳定性和高效性,工艺过程中采用辊锻制坯工艺替代传统的自由锻制坯工艺,可避免自由锻制坯随意性和高劳动强度,同时可大幅度地提高生产效率。本文将对铝锻控制臂臂体锻件的辊锻制坯工艺、辊锻模具设计以及辊锻数值模拟分析进行研究。

随着汽车工业的发展,汽车轻量化、安全性、舒适性、节能和低排放量的要求越来越高。汽车悬架控制臂为底盘系统的关键安全件,以铝代铁能减轻汽车重量、降低汽车的排放。铝合金锻造控制臂在汽车上的应用越来越广泛,需求量大。其锻件的制造精度、机械性能直接影响零件的使用寿命。

目前生产汽车铝锻控制臂锻件的主要生产方式是:锤上拔长,模锻压力机模锻成形。该工艺的缺点是:⑴锤上拔长是打击力锻造,噪声大。⑵打击次数多,生产效率低。⑶成形的坯件表面粗糙。⑷主要靠工人经验控制,工人技术、体力和情绪对产品质量影响较大。

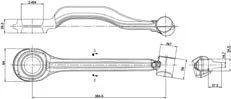

选用先进的锻造工艺生产控制臂锻件以提高产品质量,具有极其重要的意义。本文以一种锻造铝合金控制臂(图1)作为研究对象,采用辊锻制坯工艺,并对其进行模拟分析,以制备高质量的锻件。

辊锻成形工艺概述

辊锻是坯料通过一对装有锻模的旋转辊子,在辊子旋转中发生变形,得到各种锻件和锻坯的成形技术。辊锻变形的原理如图2所示,坯料被辊锻模咬入后,高度方向受到压缩,少部分金属宽展,大部分金属沿着长度方向流动,其特征表象为连续局部塑性变形。辊锻工艺按其用途可分为制坯辊锻与成形辊锻。

图1 锻造铝合金控制臂

图2 辊锻变形原理图

控制臂的结构及工艺分析

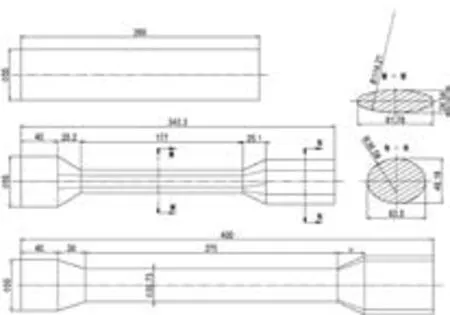

图3是转向系统中的上控制臂设计图。属于连接杆状一字形控制臂,中间杆部截面为T字形,呈高肋状,此部位截面面积最小。左端为扁平形,右端成圆柱形,此部位截面面积最大。此锻件的制坯工艺采用辊锻,具体生产工艺流程为:圆棒料→清洗→加热→辊锻制坯→模锻成形→切边→T6热处理。

图3 控制臂毛坯图

图4 第一、第二道次辊坯料图

图5 第一、第二道次的辊锻模具平面图

根据各段的延伸率数、轴长比和充满系数计算各截面椭圆形状尺寸。计算结果得出各道次辊锻坯料图(图4)。

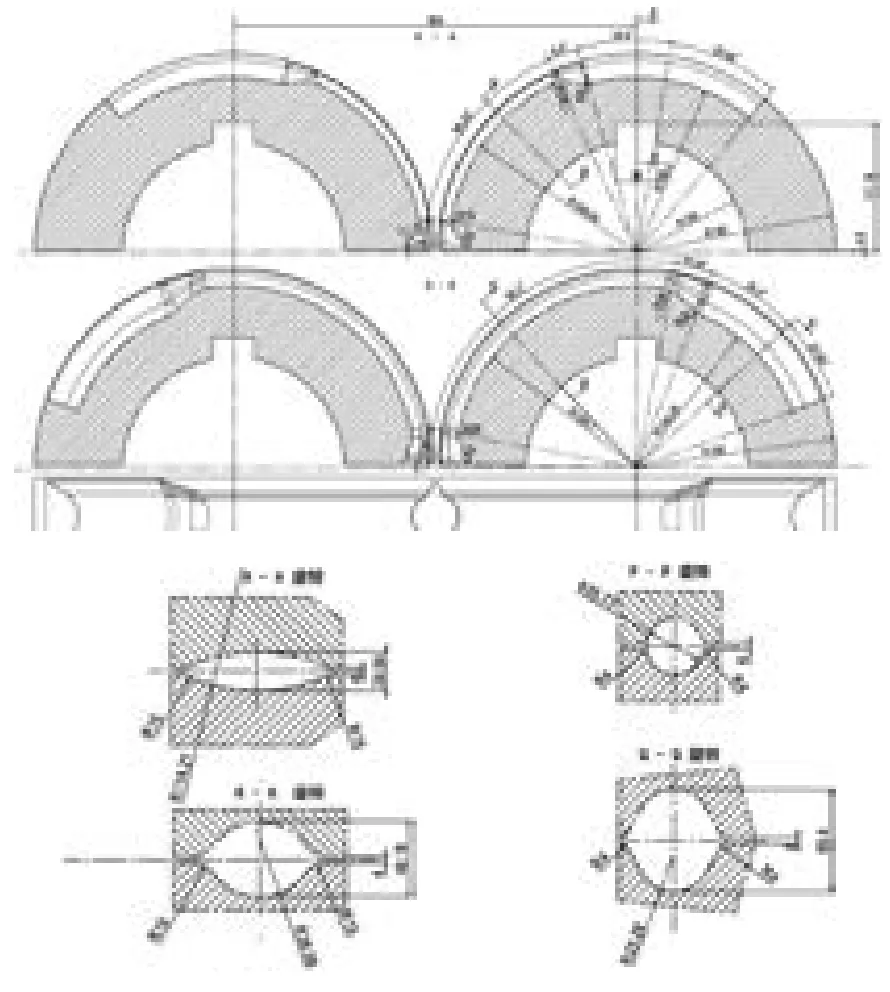

控制臂辊锻模具设计

根据相应计算方法可以得到控制臂制坯辊锻的各道次模具图(图5)。

控制臂制坯辊锻工艺有限元模拟

以设计的辊锻模具平面图为基础,使用三维设计软件,建立辊锻模具。将建好的造型导入成形模拟软件,建立各个道次辊锻工艺的有限元模型,进行辊锻成形过程的有限元模拟分析。

辊锻成形模具的建立

在三维设计中,利用旋转与剪切等运算,得到两道次辊锻模具的造型结果(图6)。

图6 两道次的辊锻模具三维图

辊锻数值模拟模型与工艺参数设定

按实际设备情况,辊锻采用中心距离为360mm的辊锻机。采用有限元软件进行数值模拟分析,坯料选用AlMgSi1材料模型,模具视为刚性。采用粘塑性有限元分析,坯料温度500℃和模具温度200℃。φ55mm×260mm,坯料初始温度460℃;模具预热温度200℃;上下锻辊中心距为364mm。运用有限元软件,建立刚塑性材料模型。在模拟过程中,第一道次完成后需将工件翻转90°,在数值模拟软件中将定义好工件翻转和平移两道次自动计算完成。

模拟结果与分析

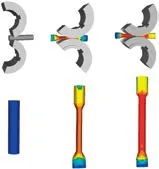

图7是每个辊锻道次结束后辊锻件的形状,从图中可知,所得到的各道次尺寸与用逆算法计算所得截面尺寸及纵向尺寸相差较小,最终所得锻件计算结果正确,为辊锻模的设计提供了有效依据。

变形过程应变场分析

图7 原坯料、辊锻第一、第二道次模拟结果

分别选取四个道次辊锻成形过程模具与坯料即将脱离后的变形状态作为研究对象,利用后处理中Effective Strain查看各道次的应变场分布,图8是第一道次辊锻应变场的分布云图,图9是第二道次辊锻应变场的分布云图。

通过观察图8和图9可知,等效应变的极大值主要出现在截面发生变化较大中部的杆部区域,分布较均匀。截面变形量越大,等效应变值越大。

图8 第一道次辊锻应变场的分布云图

图9 第二道次辊锻应变场的分布云图

结束语

辊锻是一种特殊锻造工艺,坯料在辊锻过程中的塑性变形情况复杂,金属的流动形式不同于传统的锻造工艺,具有一定的特殊性与复杂性。

本文基于有限元模拟分析软件,对铝合金控制臂的辊锻制坯过程进行有限元模拟分析,观察并记录坯料在预成形辊锻模具及终成形辊锻模具中的金属流动规律、模具型腔的充满程度,并对坯料进行应力、应变分析。如若模拟的过程不理想或者坯料出现褶皱则对模具进行参数重置,修改模具,并重新进行模拟,直到所得到的模拟结果达到理论上的要求。