铁道货车制动圆销镦头模具的设计与应用

文/田建忠·太原机车车辆配件厂

制动圆销是铁道货车转向架制动系统中用于悬挂杆系的连接件,使用过程中,由于受到列车剧烈的冲击、振动以及交变载荷的影响,使得制动圆销极易出现疲劳裂损,特别是圆销根部的断裂,造成货车运营与检修时圆销缺失的严重后果,给车辆的安全行驶带来了重大的事故隐患。随着铁路重载提速技术的不断升级,原有制动圆销的结构设计已不能适应新形势的要求,为此设计部门将制动圆销的头部由圆柱形改为蘑菇形结构形式,材质也由过去的45#钢改为40Cr合金钢,使得制动圆销使用时的安全性和可靠性得到了有效保证。

制动圆销的结构特点及制造要求

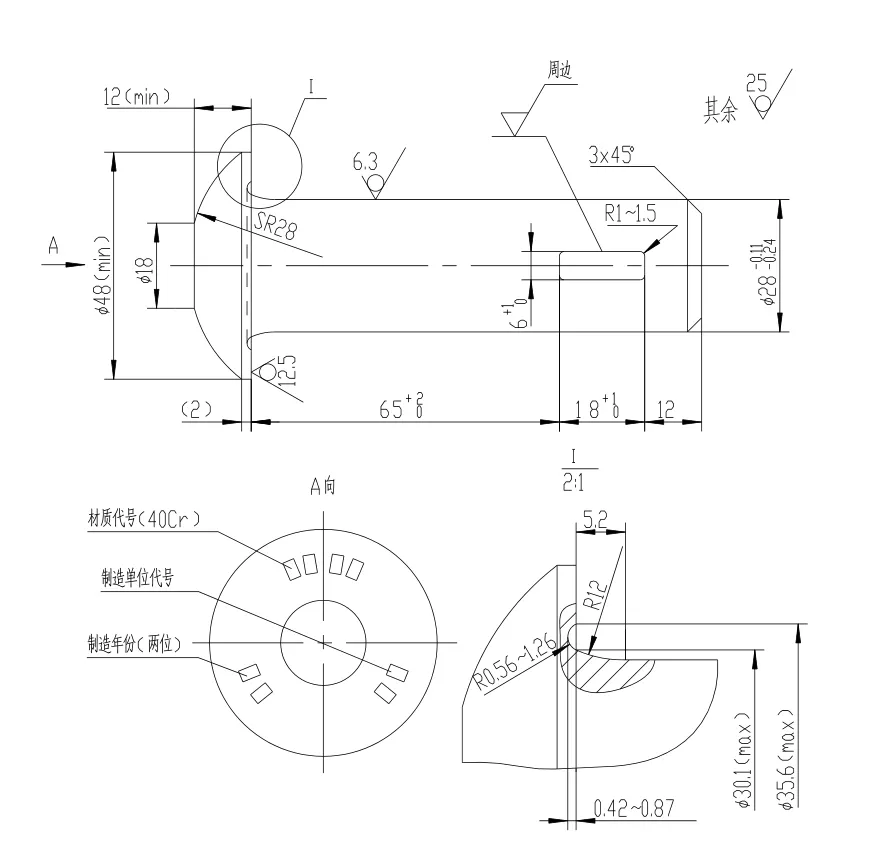

制动圆销由杆身和头部两部分组成,杆身表面粗糙度为Ra6.3μm。杆身与头部采用一次温镦成形,加热温度不高于750℃,杆身与头部过渡部位不得切削加工成形,成形后表面不允许存在折叠、飞边、毛刺、裂纹等缺陷,采用可控温度、可控气氛的热处理炉进行热处理,表面硬度为45~55HRC,淬硬层深度为2~6mm,杆身表面脱碳层深度不大于0.15mm。成形后的头部标识为镦出凸字,字高4mm,字迹应清晰、完整,最后进行表面发黑处理,黑色氧化膜应达到GB/T 15519-2002中的优质膜。图1为改形后的制动圆销结构尺寸要求。

制动圆销镦头模具设计

新型制动圆销要求杆身与头部一次温镦成形,且杆部不允许二次车削加工,以避免金属纤维流线的断裂,这就给制造带来了一定的难度。根据产品的结构要求,确定的工艺路线为:下料→冲扁孔→车削杆身及倒角→头部一次温镦成形→调质处理→表面淬火→回火→探伤→发黑处理→检验→交库。

图1 制动圆销结构尺寸要求

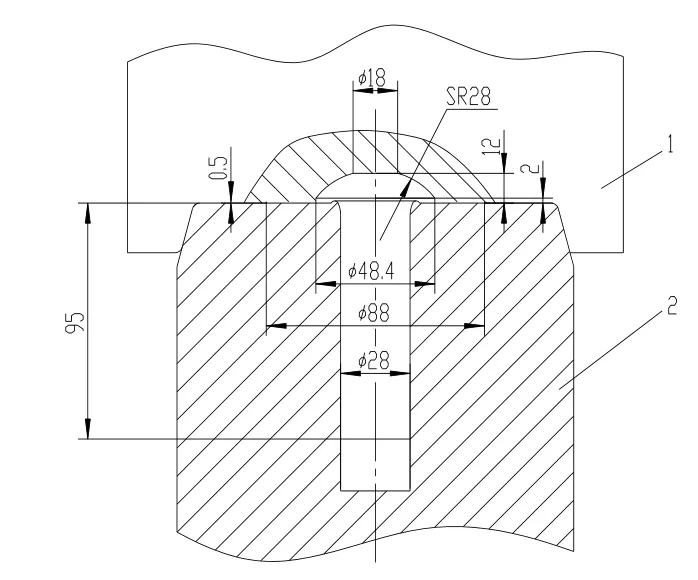

制动圆销头部镦制前应将杆身与尾部倒角车削到位,按计算的重量要求截取出杆料最佳长度。为了确保头部泄力槽、根部圆角及蘑菇头和标识字样充满金属,在下模设计时应充分考虑容屑槽的形状位置及尺寸大小,待温镦成形后再采用切边模去除工件的飞边,制动圆销头部成形时上、下模结构尺寸如图2所示。

图2 制动圆销头部成形时模具结构

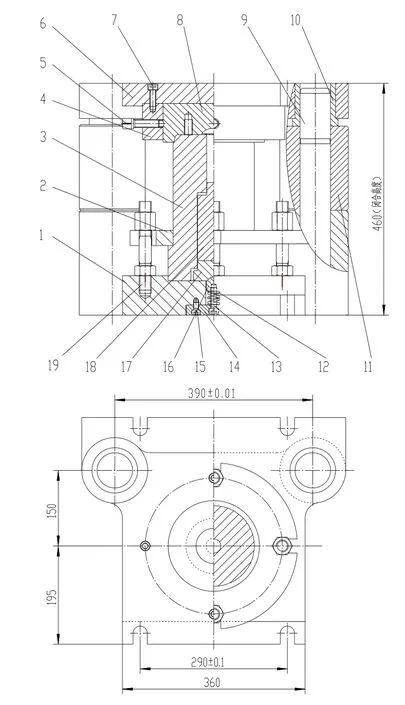

根据以上要求,设计出制动圆销头部镦头模具结构如图3所示。

成形模具采用上、下分体式结构,后置式导柱、导套进行导向。上模8、下模3的主体材质为5CrNiMo热模具钢,热处理硬度39~44HRC,下模模腔部分采用合金钢镶嵌结构,可增强模具的抗冲击性能,延长使用寿命。为了确保退料时不致使下模松动,增设了压圈2,通过双头螺柱19与六角螺母进行压紧。模具使用时压制行程的精确控制对确保产品的压形质量及模具的使用寿命有很大的关系,根据这一设计要求,在两导柱之间设置了限位环11,以满足模具闭合高度的要求。

图3 制动圆销头部镦头模具结构图

压制成形后,上模装置退回原位,工件在弹簧12及弹顶销的作用下退出模腔,此时可顺利取出工件,在模腔内放置另一件已加温的毛坯,进行下一工作循环的作业。

模具成形设备选用300t摩擦压力机,工件头部采用中频感应局部加热,加热温度680~730℃,加热时间70~90s,并采用远红外测温仪进行实时测控,为防止出现过热现象,加热到规定温度后应迅速将工件毛坯放置于模腔进行压制。

模具投入使用前应进行试模,以检查毛坯下料尺寸是否正确,试压成形的圆销表面不得产生皱折、重皮、裂纹等缺陷,头部形状及标识应完整、清晰,待满足以上要求后方可组织批量生产。正常使用时,应注意模具的及时冷却,可采用冷却循环水强制冷却或人工加注冷却的方法。制动圆销镦头模具剖分结构如图4所示。

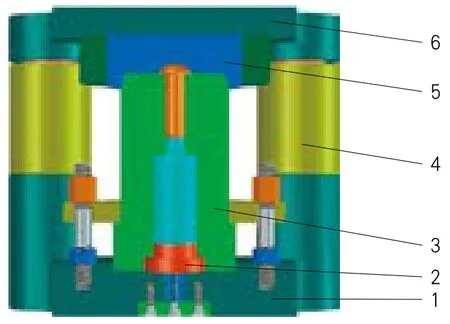

制动圆销镦头模具三维效果如图5所示。

图4 制动圆销镦头模具剖分结构图

图5 制动圆销镦头模具三维效果图

数值模拟分析

数值模拟分析技术可以对产品成形过程中的应变场和成形力进行形象、直观的展示,通过CAE计算机辅助工程分析技术,对产品进行有限元特性分析,建立制动圆销的实体网格图(图6)。

图6 制动圆销实体网格图

图7 制动圆销位移相变云图

在有限元分析软件环境中,依次对制动圆销的三维模型添加40Cr合金钢材质、杆部圆周和头部底平面约束条件以及载荷源,然后对网格化后的模型自动进行分析计算,得出制动圆销镦头受到挤压力后的位移相变云图(图7)。从图7中可以看出,产品成形过程中金属流动比较平稳,未出现折叠、金属未充满等缺陷。

结束语

制动圆销镦头模具投入使用后,产品质量达到了设计要求,圆销根部裂损的现象得到了有效遏制,满足了车辆系统对货车现场检修的需要,实践证明该模具还具有操作简便、维修更换易损件方便、效率较高等特点,模具的使用寿命也得到了明显提高,对类拟产品的成形工艺积累了一定的经验。