铸造起重机起升机构典型方案比较及棘轮机构的应用

徐 进

(太原重工股份有限公司技术中心起重所, 山西 太原 030024)

铸造桥式起重机是炼钢工艺中的关键设备之一,主要用于转炉加料跨向转炉兑铁水、钢水接收跨将钢水罐吊运到连铸大包回转台上或在精炼跨将钢水罐吊运到精炼炉上。起升机构作为起重机的核心功能部件,其运行可靠性无疑是整台起重机设计中的关键所在。由于其吊运液态金属发生故障造成的损失巨大,严重时甚至会造成人员伤亡,所以在设计的时候通常采用冗余机构来确保其可靠性。

1 典型起升机构方案

主起升机构的传动链设计有以下两种方案:

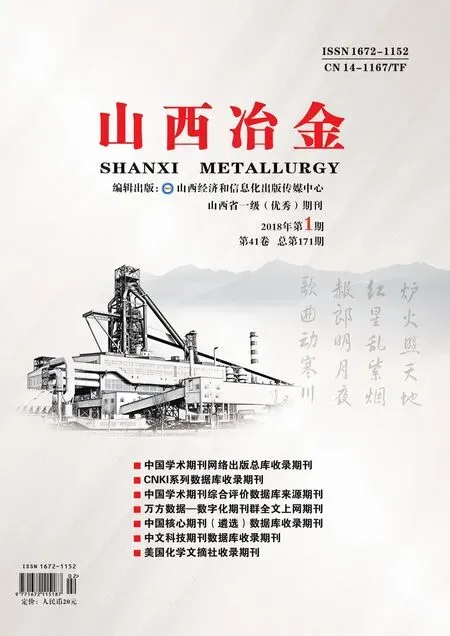

1)主起升机构应当设置两套驱动装置,并在输出轴刚性连接,如图1所示。

图1 双减速器低速轴刚性连接双卷筒方案

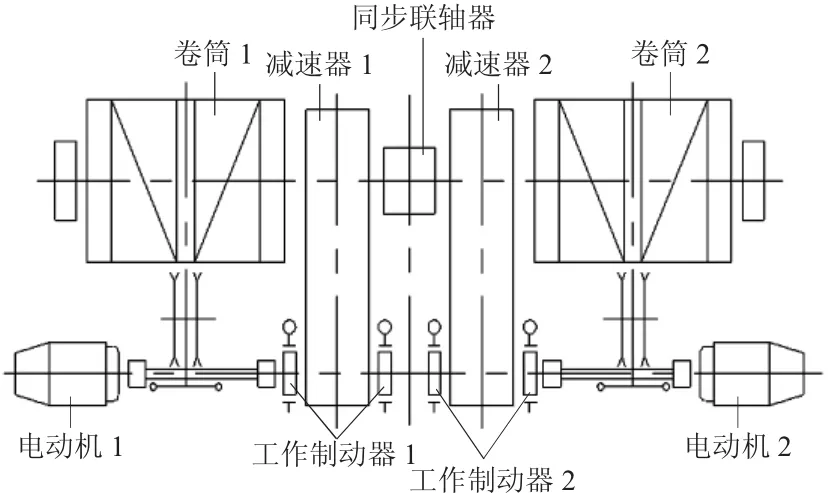

2)主起升机构设置两套驱动装置,在输出轴上无刚性连接或起升机构设置一套驱动装置时,均应在钢丝绳卷筒上设置安全制动器,如图2所示。

2 高速轴刚性连接双卷筒方案

图2 高速轴刚性连接双卷筒方案

因第2)种方案中用到安全制动器,先介绍一下安全制动器的工作原理。安全制动器一般设置在卷筒制动盘上,起重机电源上电后系统自检,当检测显示各子系统状态正常时,安全制动器打开。机构正常工作时,安全制动器不动作;当位于两个卷筒轴上的编码器检测到两卷筒转速不一致时,系统判定有一套机构的传动轴发生断裂,安全制动器抱闸;或者当两个编码器检测速度一致,但是速度超过预设转速的1.2倍时,系统判定速度超限,安全制动器抱闸。

从机械连接角度来讲,方案2)的优点是:抱闸响应速度快,可以在传动链失效时迅速动作,有效避免重大安全事故。缺点是:高速抱闸时会产生巨大的冲击力,有可能造成卷筒底座撕裂、主梁开裂等重大机械损伤。再者,安全制动器本身也需要经常维护,以确保关键时刻能够正常工作[1]。

从电气调试角度来讲,由于安全制动器抱闸响应时间较短,一般为300 ms左右,为了避免高速抱闸产生的冲击对结构件造成损坏,通常系统会预设,高速轴侧的工作制动器先抱闸,断开动力源,然后安全制动器再抱闸。这种做法理论上可以有效缓解机械冲击,但是实际情况是:工作制动抱闸响应时间一般为500~600 ms,比安全制动器响应时间长。为了实现工作制动器先抱闸,必须在系统内预设一个安全制动器抱闸的延时。这个延时如果太短,不能实现目的,如果太长,有可能造成卷筒超速严重,超出安全制动器的制动能力。恰当的延时需要有丰富的经验积累,同时还需要现场多次调试才能完成。但是,即使现场调试妥当,初期试验效果良好,由于长时间运行后电气元件会出现不同程度的老化,当安全制动器真正动作时,也不能100%地保证工作制动器先于安全制动器抱闸。鉴于以上几点,安全制动器在行业中的应用程度不高。

3 双减速器低速轴刚性连接双卷筒方案

目前240 t以下铸造起重机上应用最广泛的还是第1)种方案,如图1所示,该方案中主起升机构采用两套驱动装置,两个减速器的低速轴使用同步联轴器刚性连接。当其中一台电动机或一套电控装置发生故障时,另一套装置能保证在额定起重量下安全地完成一个工作循环。即使一套机构发生类似于断轴的故障,还有一套机构可以支撑负载平稳工作至少一个循环,以此来保证设备运行安全。该方案避免了安全制动器动作时的机械冲击。

在控制系统方面,当起升机构采用变频调速控制系统,一套装置控制两个电动机通过各自连接的减速器将扭矩传递给相应的卷筒,此时,两个电动机的转速相同,启动制动同步进行,减速器低速轴上的同步联轴器几乎不受力。如果使用定子调压调速系统,两套驱动装置的运行同步性稍差,但是基本能满足两套机构协同工作[2]。

如果电控系统为串电阻调速系统的话,不能保证两个电动机动作的同步性,造成高速轴有转速差或相位差,由于两个减速器的低速轴端使用同步联轴器刚性连接,低速轴转速相同、相位相同。此时传动链内部必然会产生有害的内应力。此时必须使用棘轮机构来释放两套传动链的内应力。

4 棘轮机构的应用

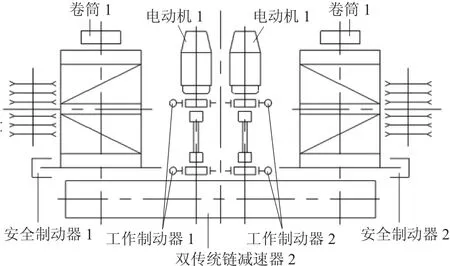

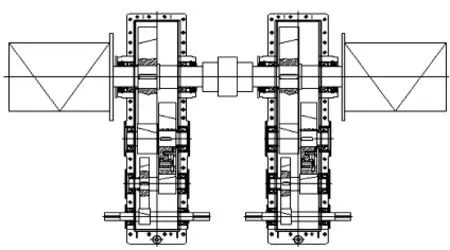

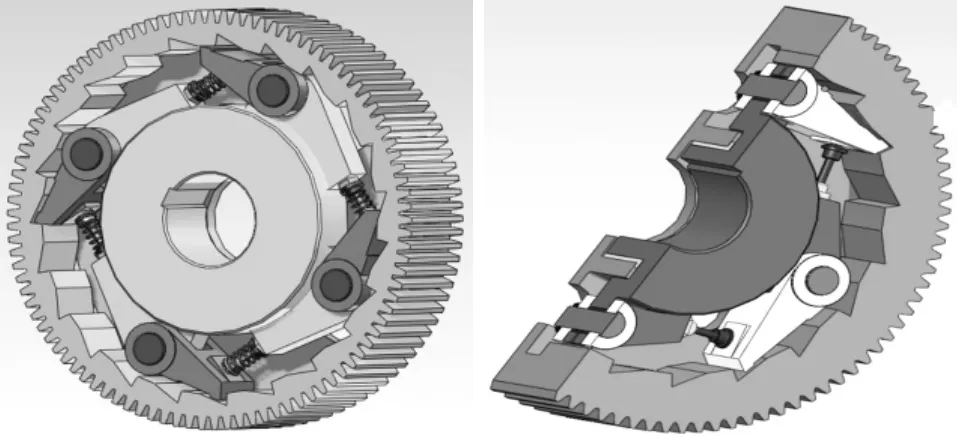

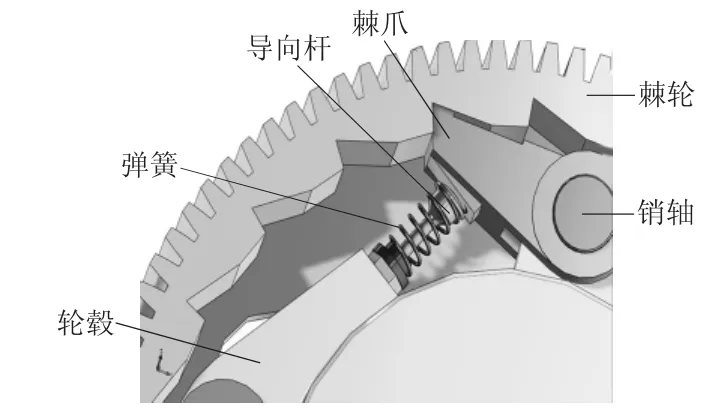

棘轮机构由于其单向传递运动和扭矩的特征,常在起重机的主起升机构中成对使用,以避免产生有害的内力。如图3所示。棘轮机构结构图如图4所示,棘轮机构内部组件示意图如图5所示。

图3 棘轮机构在双减速器双卷筒刚性连接方案中应用

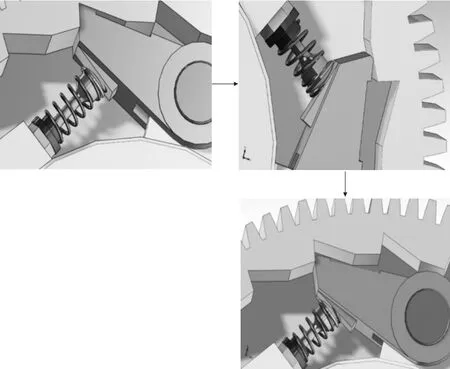

下面通过机构运转的四个临界状态来展示棘轮机构释放内力的作用过程:

1)起升启动状态:由于电控系统误差造成两个电机启动不同步,导致先启动的电动机超载(一拖二),假设左侧减速器先运转,该减速器棘轮机构的棘齿轮主动旋转并通过卡在棘齿槽内的棘爪带动轮毂转动,轮毂与下一级齿轮轴通过平键连接传递扭矩到低速轴,同步联轴器将该减速器低速轴的转速和扭矩传递给右侧减速器的低速轴,最终带动右侧棘轮机构的轮毂主动旋转,带动棘爪在棘齿轮上打滑(轮毂与棘齿轮之间通过自润滑轴套保证同轴转动),释放内力,如图6所示。

图4 棘轮机构结构图

图5 棘轮机构内部组件示意图

图6 棘爪与棘轮相对滑动示意图

2)起升制动状态:由于电控系统误差造成两个工作制动器制动不同步,假设左侧工作制动器先上闸,右侧电机依然工作,扭矩将从右侧减速器的低速轴传入左侧减速器,带动左侧棘轮机构的轮毂反向转动,从而出现棘爪打滑,释放内力。

3)下降启动状态:由于卷筒上的钢丝绳拉力方向始终向下,所以不管是起升状态还是下降状态,减速器内部的齿轮受力方向不变。也就是说,在下降状态时,两个减速器内部棘轮机构都处于传递扭矩的锁止状态,如果单独打开左侧或右侧减速器的工作制动器,载荷不会下降,此时,没有打开的工作制动器承受两个卷筒上的全部扭矩。只有两侧减速器的工作制动器同时打开时,载荷才会放下,此时,两边电动机同时处于发电状态,克服卷筒扭矩使载荷平稳下降。

4)下降制动状态:下降制动时,只要任意一侧减速器的工作制动器上闸,就会使卷筒制动,提高制动的可靠性。

5 结语

采用双减速器低速轴刚性连接双卷筒方案,通过冗余设计,保证了机构运行的安全性与可靠性,同时配合使用双棘轮机构,实现了两套驱动机构之间功率流的柔性对接,避免了两套驱动机构动作不同步时产生的有害内应力,提高设备的使用寿命和运行安全性。

[1]《机械设计手册》联合编写组.机械设计手册:第2版(修订)[M].北京:化学工业出版社,1987.

[2]中国国家标准化管理委员会:起重机设计规范GB/T 3811—2008[S].2009-06-01.