万能轧机装配精度对热轧H型钢轧制的影响

张 蕾, 王 川, 宋红燕, 王明波

(山东钢铁股份有限公司莱芜分公司, 山东 莱芜 271104)

热轧H型钢产品是由工字钢优化设计发展而成的一种使用性能更加优越的经济断面型钢材,是一种高效绿色节约型钢材,H型钢截面形状尺寸经济合理,力学性能优良,轧制时截面金属延伸均匀,内应力小,与普通工字钢比较,具有截面模数大、重量轻、承载能力强、节省金属等优点[1]。H型钢常以其在钢结构建设领域卓越的便利性和优良的使用性能,近年来逐渐在大型起重运输机械、重型机械基础、大跨度支架、海洋石油平台、石油能源等大重型钢结构领域得到广泛应用。

莱钢大型H型钢生产线于2005年9月建成投产,轧制主体设备和技术从德国西马克-梅尔公司引进,设计年生产能力100万吨。坯料采用目前世界最薄厚度的近终型异型连铸坯,轧制工艺采用宽火焰数字化加热技术、紧凑X-H轧制工艺等先进技术,实现了型钢高效、节能、经济化生产。产品规格范围为H250~H1000 mm大型H型钢,其能够生产的规格已经接近世界最大的H型钢规格。但是随着设备的老化以及轧机工装精度的降低,H型钢在轧制过程中经常出现偏心、弯曲、尺寸波动等缺陷,而且有些缺陷通过调整等手段也无法避免,极大地影响了大H型钢的质量提升以及生产顺行。

1 万能轧机工装系统

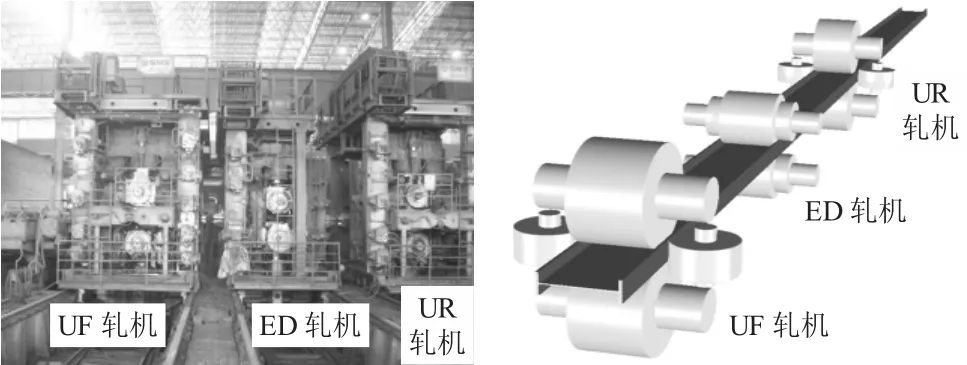

莱钢H型钢生产过程中,首先将钢坯通过两辊式粗轧机(BD轧机)进行粗轧,轧制成中间坯;然后送至串列轧机机组(TM)对中间坯进行往复可逆轧制制得H型钢,TM机组中,两架万能轧机与轧边机一起对轧件轧制,轧件首先一次性通过UR-E-UF,完成第一道次轧制然后反向,再依次通过UF-ED-UR,经过往复连轧后,最终出UF,轧制完毕,详见图1。UR、UF万能轧机分别由一对主电机驱动的水平辊和一对从动立辊构成,它主要对轧件的腹板厚度、翼缘厚度进行压下和加工;ED为两辊式轧边机,主要对H型钢翼缘端部进行加工,控制轧件的翼缘高度。因此轧件的尺寸、轧制状态、变形程度主要取决于UR、UF两架万能轧机的轧制。

万能轧机主要由平辊系统、立辊系统、导卫系统组成。由图2可知,平辊系统和立辊系统共同组成了H型孔型系统,直接与轧件进行接触并完成轧制变形,因此它们的位置精度就决定了H型钢最终尺寸精度。而导卫系统的主要作用是把轧件正确地送入轧辊和引导轧件顺利地出轧辊,防止轧件扭转、旁窜和缠辊,因此导卫的尺寸精度对轧制过程中的轧件轧制状态(扭转、弯曲扥)产生明显的影响[2]。

图1 TM机组

图2 万能轧机

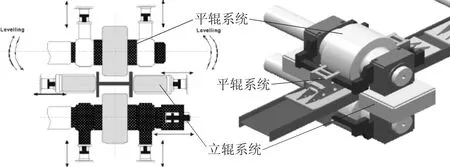

1.1 万能轧机平辊系统(见图3)

平辊系统由轴承座及水平辊组成,而轴承座由轴承座压力板、轴承座轴向滑板、轴承座主滑板及相应的壳体部分组成。平辊系统的一侧与主电机连接,滑板部分与轧机牌坊连接,与轧机形成一体。它们的尺寸、磨损及装配精度会对轴承座产生影响,进而影响到装配其中的轧辊,从而对轧件尺寸产生影响。

图3 万能轧机平辊系统

1.1.1 轴承座压力板

轴承座压力板磨损后或两侧压力板尺寸不一,可能会导致轴承座两侧压力板的高度出现偏差,致使水平轧辊出现一定程度的偏斜,轧制的孔型形状及尺寸出现偏差,无法保证水平,产生一定程度的偏斜,一侧辊缝大,而另一侧的辊缝小。轧制过程中,辊缝小的一侧延伸大,而辊缝大的部分延伸小,轧件产生向延伸小的部分偏头缺陷(见图4)。

图4 轧制偏头

轴承座压力板磨损后,也会产生压力板与轴承座之间出现空隙的情况,除产生轧辊倾斜外,主要造成辊系刚性曲线失拟,导致轧制孔型失真,轧制尺寸失真。

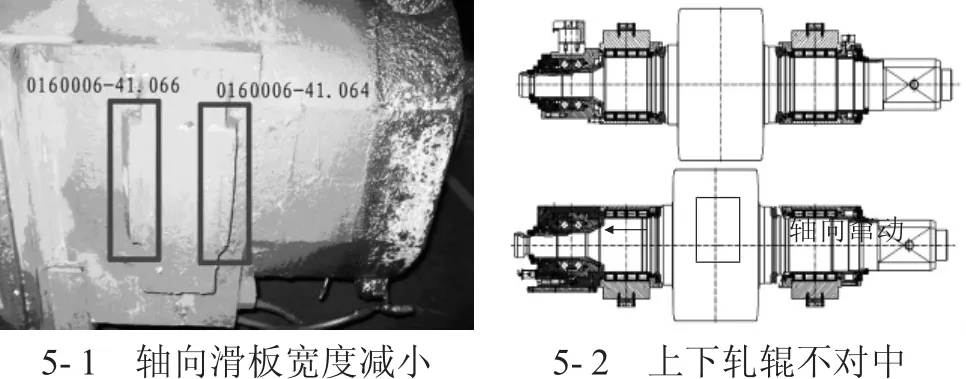

1.1.2 轴承座轴向滑板

轴承座轴向滑板磨损后,轴向滑板整体宽度减小(见5-1),轴承座与牌坊配合时的间隙量过大,使轴承座在牌坊内部出现轴向窜动,导致在线轴向调整有效行程减小,出现调整困难等情况,无法有效控制轧件状态及尺寸。

轴向滑板位置偏移后,产生轴向窜动,上下两轧辊中心线不重合(见5-2),校准过程中会把其偏差量添加到某一侧的活塞行程中,导致另一侧活塞行程减少,造成轴向调整行程缩短,调整难度增加,无法有效控制轧件状态及尺寸。

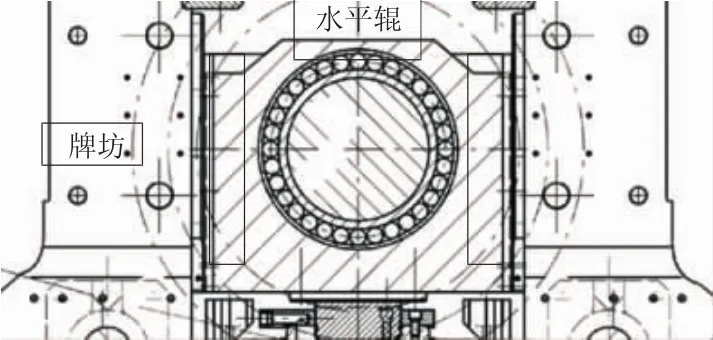

1.1.3 轴承座主滑板

当主滑板磨损时,轴承座在牌坊内部无法有效固定,水平辊无法可靠定位固定,造成调整难度增加等问题,影响轧制稳定性,同时轧制过程中形成的冲击,会对传动系统的运行稳定性带来影响。主滑板与牌坊接触图见图6。

图5 轴向滑板

图6 主滑板与牌坊接触

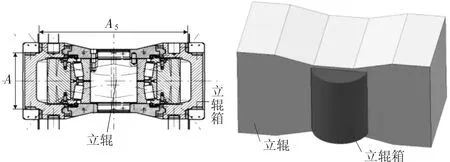

1.2 万能轧机立辊系统

万能轧机立辊系统由立辊(见图7-1)及立辊箱(见图7-2)组成,立辊组装于立辊箱内,立辊箱装入牌坊后,与平辊系统共同组成H型钢变形孔型系统,立辊及平辊侧面负责加工H型钢翼缘部分。立辊的位置尺寸精度及立辊箱与牌坊的配合尺寸是立辊工装精度的主要因素。

图7 万能轧机立辊系统

1.2.1 立辊位置尺寸

立辊的位置尺寸精度是立辊与立辊箱的配合组装精度。主要包括立辊箱窗口与立辊的配合尺寸、立辊箱底的尺寸。

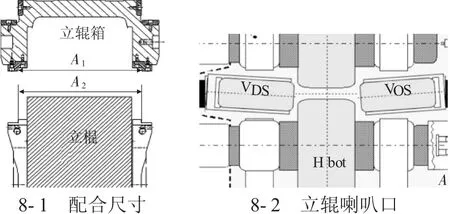

1.2.1.1 立辊箱窗口与立辊的配合尺寸

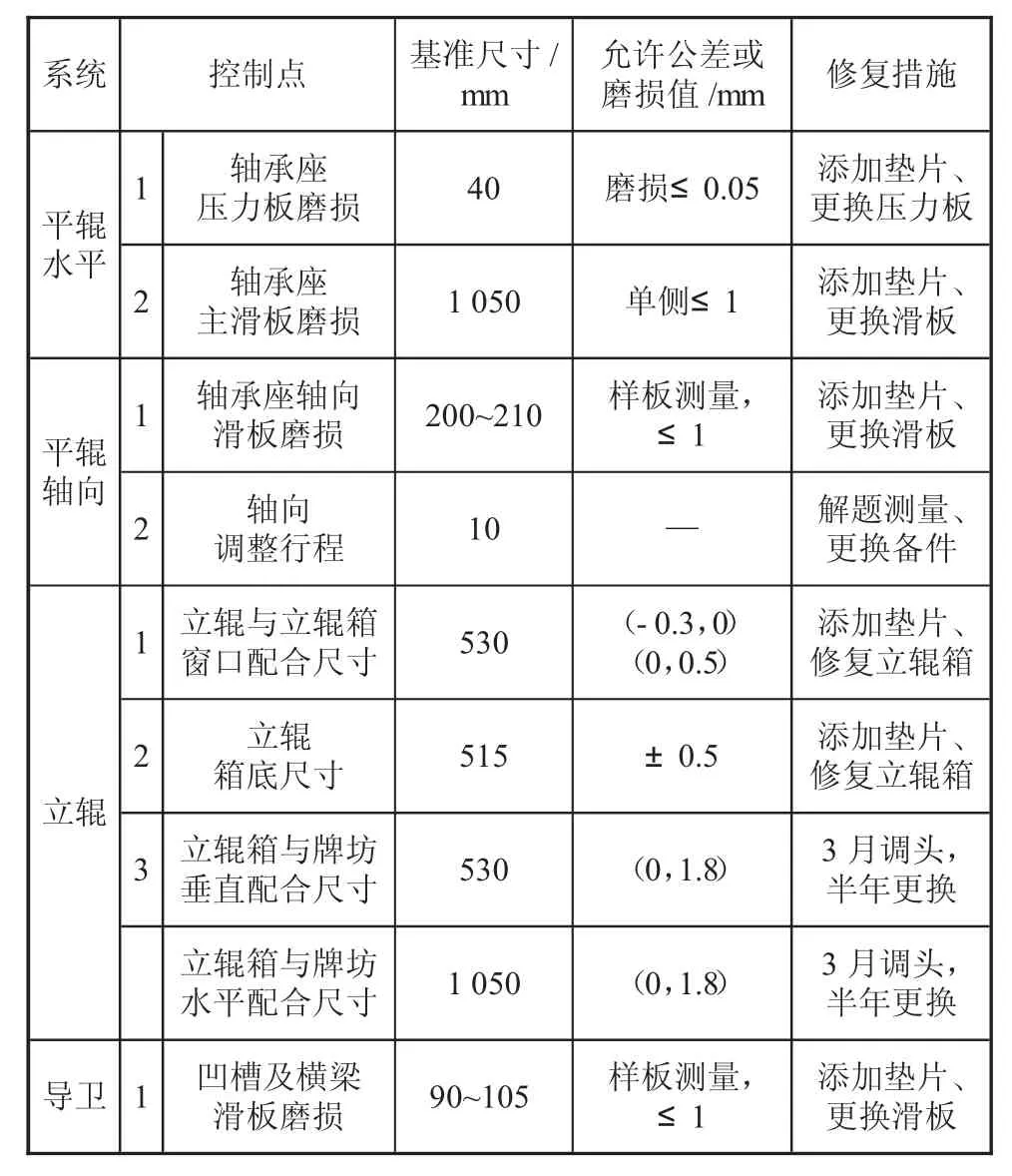

立辊箱窗口与立辊的配合尺寸间隙过大(A1与A2),会造成立辊在窗口内部活动余量增大,立辊下沉后形成喇叭口,见下页图8-2,立辊与上平辊的辊缝减小,而与下平辊的辊缝增大,在轧制过程中,轧件会形成上腿薄、下腿厚的缺陷,甚至产生废品。

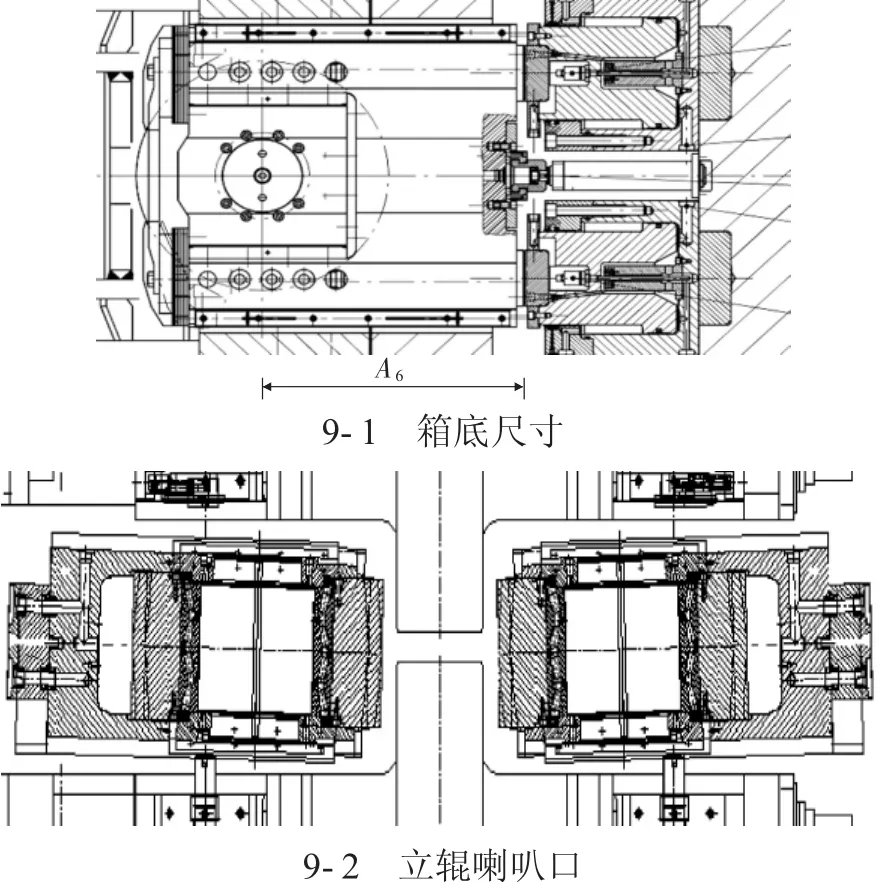

1.2.1.2 辊箱底尺寸

立辊箱底尺寸出现偏差(见下页图9-1中A6),一是在校准过程中会导致辊面未完全压靠,校准失败,二是影响立辊箱管路与缸头板对撞接头处的配合运行精度,造成冷却水损失,影响立辊冷却。同时立辊在箱体内倾斜,形成喇叭口,造成轧件翘扣头,在轧制过程中,轧件可能会形成上腿薄、下腿厚的缺陷,甚至产生废品。

图8 立辊箱与立辊的配合

图9 立辊箱底尺寸

1.2.2 立辊箱与牌坊配合尺寸

当轧辊系统装入轧机牌坊时,立辊箱与牌坊的尺寸过小,立辊箱无法正常推入牌坊内。尺寸过大或两侧水平高度误差,轧机上线后立辊倾斜,导致上下翼缘厚度不均匀,严重的会造成机架间翘扣头堆钢。立辊箱与牌坊位置图见图10。

图10 立辊箱与牌坊位置

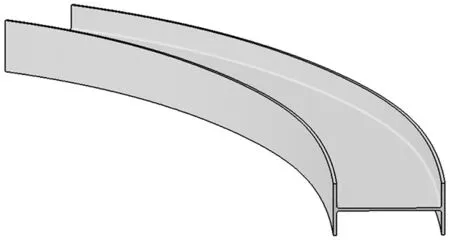

1.3 导卫系统

万能轧机采用横梁式装配导卫,用横梁装配支架来固定导卫,导卫的宽度、长度,横梁座凹槽与横梁的配合精度决定了导卫系统的精度及合理性。导卫系统如图11所示。

图11 导卫系统

1.3.1 导卫的宽度、长度

当导卫宽度过大时,导卫侧面与轧件形成接触甚至挤压,易造成轧件划伤,影响轧件表面质量,见图12-1。当导卫宽度过小时,轧件导向定位不好,容易造成轧件咬偏,影响轧制顺利进行,导致无法咬入甚至堆钢,见图12-2。

图12 导卫宽度尺寸

当导卫长度过短,则两导卫之间的间隙过大,容易造成轧件窜出,导致堆钢,见图13-1。当导卫长度过长,则两导卫之间的间隙过小,造成导卫无法调整,换辊困难,见图13-2。

图13 导卫长度尺寸

1.3.2 横梁座凹槽与横梁座的配合

横梁滑板与横梁座凹槽滑板之间若有过大间隙(见图14中C1与C2),横梁在水平方向就无法固定,在轧制时随着轧件的运动而出现横梁水平摆动,进而带动导卫的摆动,出现轧辊与导卫刃部之间有过大间隙,容易造成堆钢。

图14 导卫横梁座配合

2 工艺优化

根据以上影响工装精度的各因素,对各尺寸允许的公差范围进行规范,形成了工装精度控制点和维护标准表,详见表1。表中对相关精度的标准、允许公差以及恢复措施等作了明确规定,用以指导今后的精度恢复工作,进一步提升精度管理水平。

3 结论

1)平辊系统精度的主要影响因素为平辊轴承座压力板、轴向滑板以及主滑板磨损等,会导致轧制过程中出现偏头、轧制尺寸失真、轧制稳定性差以及轧制冲击大的缺陷。

2)立辊系统精度的主要影响因素为立辊与立辊箱窗口的配合尺寸、立辊箱底尺寸以及立辊箱与牌坊配合尺寸不合理,会导致轧件上翼缘、下翼缘尺寸不一致的缺陷。

3)导卫系统精度的主要影响因素为导卫的宽度、长度尺寸以及横梁座凹槽与横梁座的配合不当,会导致划伤、堆钢等缺陷。

4)通过对工装精度的标准、偏差以及修复措施进行了优化,有效提高了万能轧机的工装精度,使因工装精度低而产生的缺陷废品数量大幅度降低,成材率提升0.5%。

表1 工装精度控制点和标准

[1]苏世怀,孙维,潘国平,等.热轧H型钢[M].北京:冶金工业出版社,2009.

[2]程向前.热轧H型钢万能轧机导卫系统探讨[J].山西冶金,2007(4):33-34.