炼钢企业统计过程控制(SPC)系统开发

周天成, 聂景峰

(太原钢铁集团有限公司炼钢二厂, 山西 太原 030003)

太钢炼钢厂设备主要包括:三座碳钢转炉(BOF)、两座不锈钢转炉(AOD)、两座不锈钢炼钢电炉(EAF)、三座双工位钢包精炼炉(LF)、两套 RH,一套脱硫、三条一机一流不锈钢板坯连铸机、两条一机两流碳钢板坯连铸机以及所有的公辅包括废钢料厂、倒灌站等等。其设备几乎涵盖了所有的炼钢工艺,其设备的装备水平达到国际先进水平。由于工艺设备的复杂和原材料种类繁多,对过程参数未能进行有效监控,不锈钢质量存在波动,钢坯会出现诸如内部角裂、缩孔、表面夹杂、表面角部横裂、表面纵裂等质量问题[1]。

1 SPC概述

SPC(Statistical Process Control)是美国质量管理专家休哈特博士在二十年代所创造的理论,它利用数理统计方法,能科学地区分出生产过程的偶然波动和异常波动,从而对生产过程的异常及时报警,以便人们采取措施,消除异常,恢复过程的稳定[1]。SPC强调全过程的预防,就是应用统计技术对生产过程中的各个阶段进行监控,从而达到改进和保证质量的目的。

2 炼钢企业SPC控制点特性及现状

炼钢生产属于连续性生产企业,相当多的质量监控点数据较适合采用单值-移动极差图。这类数据按炉次为单位,数据在同一炉次只获取一次,而且监控这些数据费时、费财,监控数据量有限。例如化验钢水C元素成分,需要在专业的化验室进行检测,一炉钢在单个工序的处理时间大约为45 min,即每45 min才能记录钢水C元素成分;由于钢水在冶炼过程中成分实时变化,化验成本较高,因而正常情况下在出钢结束时测量一次获得一个数据即可。这种具体情况下炼钢现场单值-移动极差图使用最多。

炼钢自动化系统的设计是按L1、L2、L3三级自动化设计,自动炼钢技术的内涵是依据产销系统的订单组织生产,生产管理系统依据生产和技术管理一体化的要求,从L3接收所需的制造命令、制造标准、作业标准、出钢计划下传给L2过程控制系统计算机,L2级将过程信息及数学模型的优化计算及控制参数下传L1级,用于控制设备执行操作。全部生产过程除极特殊情况外基本上都是自动进行,不需人工干预。

在炼钢现场,SPC目前还是通过在Excel或者minitab手工绘制的方式进行,控制图的数据来自于现场各个工位的二级或数据采集系统,各种数据的汇总、计算和分析由相关区域的技术工程师进行。这样的一种原始方式,是不能适应企业现代化生产与管理的。由于手工操作,必然存在数据筛选困难、数据无法共享等情况,使得SPC的准确性和指导性有所降低,也使得现场实时控制的效果大打折扣,而且信息的共享性也差。人工进行SPC绘图也增加了现场技术人员的工作负担,使得技术人员怨声载道,大量时间花在了数据统计上,反而没时间去发现SPC图所揭示的规律。所以应该尽快推进SPC图的自动绘制,以充分发挥SPC的效果,将SPC更好地推行下去。

对于目前炼钢的装备水平,完全可以利用生产过程中各二级和三级系统中的海量数据,把SPC的绝大部分工作交给电脑去做。虽然现在市面上已有多种SPC软件,这些软件都具有绘图、判异报警、计算过程能力等常规功能,可以满足现场进行SPC的大多数要求。但是,目前在L2和MES系统中都有关于质量控制的数据存在,在这些系统中这些数据作为不同的目的存在,分布较为分散,将这些数据集成起来成为一套专门用于质量控制的系统是生产迫切需要的。

炼钢SPC质量控制系统的主要作用是采集并记录来自不同系统的质量数据,并进行专业分析,通过实时绘制SPC控制图为质量改进提供有效数据从而达到控制质量的目的。该系统的层级高于L2、L3系统,低于产销系统进行构架,以不同的呈现方式对生产前进行指导、生产中进行控制、生产后进行统计分析形成报表,使技术人员能够有效地对生产质量进行控制。

3 SPC系统介绍

3.1 系统功能说明

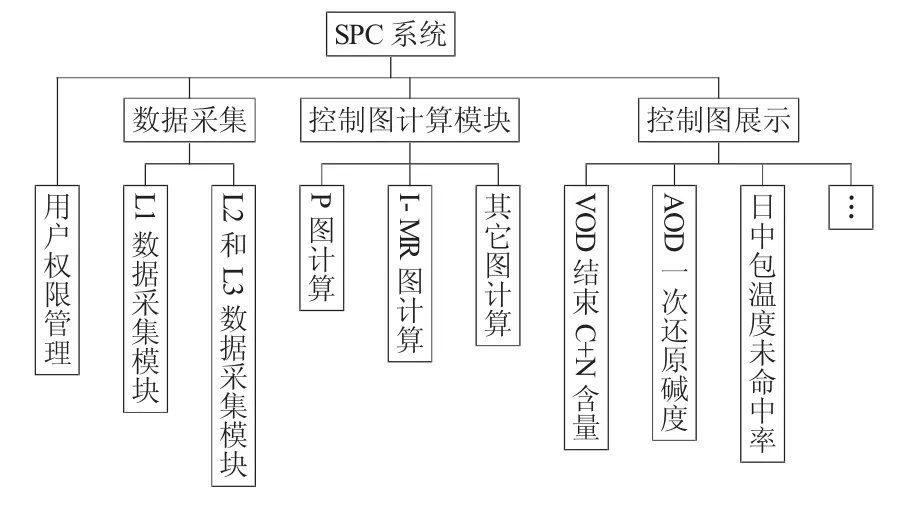

设计开发SPC监控系统,包括数据库、前台浏览界面、后台数据处理服务程序。实现:通过程序将分布于各主要工序的SPC监控点数据自动采集到主服务器中;用户按权限登录系统,可对所管控制点进行管理;控制点以预先设置的控制图类型进行实时显示,同时具备异常值报警功能;具备控制点数据导出到Excel功能。系统具备以下三个特性。

1)SPC控制图的及时性,控制图所用数据应在原始数据出来后1 h以内采集到。

2)有规格限、±3σ 限,规格限人工输入,3σ 限可以人工输入,可以自动计算。

3)判异准则,共8条准则,判异准则可以单选也可以多选;当有异常点符合判异准则时,该点用红色或其他颜色表示。

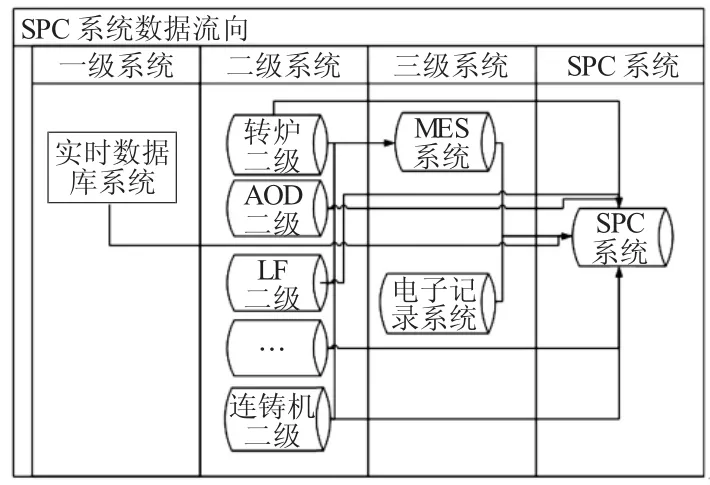

3.2 数据收集

基于按L1、L2、L3三级系统设计的系统架构,L2和L3系统数据已经存储于ORACLE数据库中,可以采取直接读取数据库相关数据的方式进行数据采集,在采集过程中可以利用ORACLE数据库内置触发器和存储过程。若数据在L2和L3系统未存储,可以采取直接读取L1系统中数据的办法,这种情况下使用数据采集手段比较多,硬件方面可以不增设采集卡,采取软件编程方式,节省采集成本;利用OPC通用接口编写采集程序,将数据直接写入至SPC系统数据库中,避免了影响其他系统(见图1),数据也更加具有真实性和实时性。

针对所有SPC监控点的数据来源、采集频率、监控规则进行详细调研,制定针对每个点的具体采集、控制方案。

图1 SPC系统数据流向图

4 系统程序设计

在各种SPC点数据采集并加工成功的情况下,需要为现场技术人员提供操作友好的界面进行质量分析,在该系统中,通过触发器、存储过程和服务端程序对数据进行筛选,以报表和控制图的方式呈现给技术人员用作数据分析。

系统全部采用B/S结构开发,程序开发主要语言为.Net,B/S结构的优势在于程序开发部署方便,客户端无须安装任何其他程序,只需要有WEB浏览器就可以使用系统提供的功能。

根据炼钢厂内组织结构,系统目录分为三级,二级目录为各个作业区的名称,三级目录为各个SPC监控点。这种目录设计,便于查看各个SPC监控点。在每个页面上,选择不同的时间段,会显示此时间段的控制图;在控制图中,可以显示3σ限和工规限,并能够根据选择的判异准则,将异常点用红色显示用于警示。在页面的左下角,显示的是此监控点的基础数据,可以导出到excel中,系统主要功能模块见图2。

图2 SPC系统主要功能模块图

5 使用效果

SPC系统在2017年上半年已经完成系统硬件和软件的构架,大部分SPC数据已经完成采集和加工并使用,为质量分析和生产异常跟踪提供了大量实时和历史数据,成为质量控制管理的有效手段。该系统的良好效果体现在如下方面。

1)满足质量控制的数据需求。SPC系统对生产过程重要数据记录进行汇总,为技术人员提供质量分析数据,方便一线操作人员及时了解生产情况,为质量控制提供支持。

2)满足技术人员需求。目前技术人员主要依靠人工进行数据汇总,由于数据源多,受异常因素影响因素较多,实施本系统后,技术人员享有详实的过程数据,不需要再汇总数据,可以专注于质量控制。

3)关键数据大范围共享。SPC关键质量控制点数据进行整合后,数据源统一,不仅为炼钢厂技术人员共享,也为技术中心技术人员对炼钢过程进行指导提供了依据。

4)对质量的改进。2016年SUH409L初判不合率为3%,在对过程参数进行监控和SPC统计分析后,可及时发现过程异常,避免过程波动,按照SUH409L初判不合率降低1.7%,可降低成本160万元。

6 结语

SPC系统的立项、实施和应用,利用信息化手段对生产过程数据进行汇总和加工,实现对生产过程提前干预,最终能够达到对过程生产质量进行监控的目的,为质量改进、生产决策提供了更加科学、高效的手段和方法,填补了炼钢厂质量精益监控系统的空白,为企业降低废品率和提高产品质量提供了技术支撑[2]。

[1]邹卫,郭之萍,王宁.统计过程控制在铸造中的应用[J].铸造,2009(6):632-634.

[2]蔡雪兢,黄忠全,张颖,等.基于SPC的计算机自动判异的实现与应用[J].机械制造,2010,48(7):63.