棒材线精整区提速增产综合优化

魏建宏, 王保勤, 任斌应, 王朝辉

(山西中阳钢铁有限公司, 山西 吕梁 033400)

山西中阳钢铁有限公司棒材生产线是从意大利达涅利公司引进的,自动化程度较高,包括一级自动化与二级自动化系统。投产以来产能一直得不到释放,尤其是Φ12 mm、Φ14 mm等小规格班产量低,吨钢加工成本较高。分厂提出了通过提速增产来降低吨钢加工成本的研究课题,由于产能主要受限在精整区,所以从冷床对齐辊道开始到收集台架整个区域就是我们研究优化的重点,通过增加选择性双平台及自动撞包功能、3号4号及提升链全自动化运行的实现、优化精整区程序、增加计数器、永磁辊等设备、攻关Φ12 mm剪切时无法自动对齐等10项措施使得精整区收集效率大大提高,轧线产能大大释放,吨钢加工大大降低。

1 改造思路

棒材Φ12 mm、Φ14 mm等小规格班产量低,通过分析讨论产能主要受限于精整区,只有将整个精整区提速,轧线产能才能得到进一步的释放,首先考虑到的提速措施就是增加冷剪的剪切支数,但公司为了保证冷剪的剪切质量,端部不能有马蹄形、弯头等缺陷,因而剪切支数上已经没有优化的空间了。于是我们又在提高剪切、收集节奏上做研究,通过一段时间的论证,冷剪剪切、收集节奏上有很大的优化空间。2015年在敲定新增2台计数器的基础上,我们又前前后后提出了9项提速改造措施,最终一共是10项提速改造措施,其中包括新增设备2项、新增功能4项、优化程序3项、攻关难题1项。通过这10项措施的实施,使得精整区收集效率进一步提高,从而使得轧线产能得到了进一步的释放,吨钢加工成本进一步降低。

2 项目实施

按照既定的目标,边提边改,陆陆续续将10项改造措施全部完成,具体见下页表1。

2.1 对齐辊道恒速功能的实现

优化前对其辊道在冷床动作完成后,开始以0.4 m/s速度正转,在冷床动作过程中,开始减速至0,冷床动作完成后再以0.4 m/s速度正转。经常会发生对不齐问题,尤其是冷床距离较远时,这样给后续冷剪剪切带了诸多不便。于是通过修改程序增加了恒速功能。优化后能够使其恒速,保持在0.4 m/s运行。通过近一年来实际运行情况,效果明显。

2.2 永磁辊提高推尾效率的增加

改进前冷剪剪切剩余一定长度的尾部,需要人工进行推尾,劳动强度较大,同时效率也较低,而且还存在安全隐患。于是分厂提出对该处进行改造来提高效率,降低劳动强度。最先研究方案是:使用优化剪切功能,将多余长度碎断在2号飞剪处,这样冷剪处几乎不存在长尾巴,推钢器可以直接将尾巴推下去,但经过论证,该方案下钢耗较高被否决了。后来又提出几种方案包括机械手方案,增加机械手来推尾,但都由于涉及到安装空间、投资、复杂程度等方面因素,也被否定了,最后通过考察发现增加永磁辊的方案,通过在冷剪前将1号甩尾辊更换为永磁辊,再通过磁力将尾部带动前进来代替人工推尾,经过大家的论证,一致认为该方案投资低,安装方便,效果好,最终实施了该项目,投入至今效果良好。

表1 精整区提速改造10项措施

2.3 Φ12 mm-9 m/12 m冷剪自动模式无法对齐的攻关

Φ12 mm规格9 m定尺和12 m定尺在冷剪剪切时,无法在对齐挡板处自动对齐,频繁发生直接撞击对齐挡板使钢筋头部弯曲问题。为此,操作人员只能手动操作对齐,而手动操作时辊道速度为2 m/s,与自动模式下辊道速度3 m/s相差甚远,剪切效率大大降低。为此经过一段时间的蹲点观察及FDA曲线跟踪研究,最终发现了问题所在:即在钢头经过辊子时弹跳使得PH4信号瞬间丢失,致使位置跟踪功能失效,最终造成了冲击挡板的问题。

找到问题后开始研究解决方案,定了三个方案通过不断尝试使其最终的方案能够解决该问题,即通过在靠近辊子的位置增加了一组对射开关(见图1),并相应完善钢筋头部位置跟踪部分程序,彻底解决了该问题。Φ12 mm规格9 m定尺和12 m定尺都能够自动对齐,剪切效率大大提高。

图1 新增的PH4对射开关

2.4 选择性双平台功能的实现

应切分轧制时双平台运行的需求增加了一项新功能,冷剪剪切后钢排输送需增加新功能-选择性双平台收集,例如将前2排(可能存在弯头)和后3排(存在短尺)自动送入一个区域集中进行挑废处理,剩余好的定尺排自动进入另一个区域,快速收集,无需挑废。

根据生产提出要求,论证分析若要想实现该功能,难点就在于对钢排号的精确跟踪,即任意一排定尺钢筋是第几排,通过不断地修改程序尝试最终实现了钢排号的跟踪,双平台选择性功能投入至今运行良好,使收集有了选择性,提高了收集效率。

2.5 新型计数器的投入

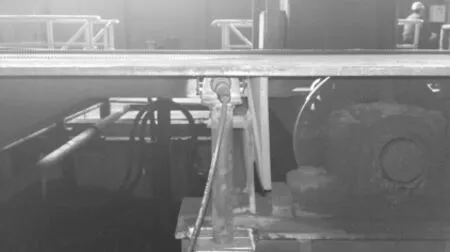

棒材生产计数一直靠人工数,不仅增加了工人的劳动强度,同时计数精度也较难保证,数错现象时有发生。同时人工计数速度慢,成为制约棒材高效收集的一个瓶颈。于是在2015年经分厂决定提出对计数器进行改造,随后引进了两台北京光电技术研究所的带自动分钢计数设备。我方自行完成了新增计数器系统与现有达涅利系统的通讯接口程序,包括链条及分离臂控制等。

下页图2所示为计数参数设置与分钢画面,新型计数器投入后链条的最高速度可达500 mm/s,较原手动计数时的250 mm/s提高了一倍,收集效率大大提高,同时大大降低了工人劳动强度,2016年6月投入运行至今来看,运行良好,计数精度非常高。

2.6 3号、4号链条及提升链全自动化的实现

图2 计数器参数设置与分钢画面

3号、4号链条不能全自动一直需要人工干预、提升链需人工操作下包按钮进行下包。操作工稍不注意就会将两包混在一起造成较长时间的生产停顿,另外人为参与操作使得收集效率较低。通过论证分析该区域要实现全自动化,关键点在于每层钢排头尾的准确位置跟踪,即钢排的头在什么位置,是在3号链什么位置,还是在4号链上。经过不断的尝试,最终通过对钢排速度做积分功能实现了钢排头尾位置的实时跟踪,因而顺利实现了整个链条及提升链自动化运行。

通过编程增加FC1900、优化FC1610、FC1620、FC1650对每层钢排头尾的较为精确的位置跟踪功能,最终实现了链条及提升链区域的全自动化运行。这样既避免了混包的风险,减轻了操作工劳动强度,同时减少人为干预大大提升了收集效率。

3 结语

棒材线精整区综合优化后,减轻了工人劳动强度的同时大大加快了精整区收集节奏,使得轧线产能得以进一步得到释放。从2016年6月技改投入运行一年多来看,收集区收集效率提高近35%,使得轧线产能大大释放,经过测算年可节约加工成本近400万元,该项目也获得公司的高度认可,在公司2017年五一技改创新大会上夺得技改创新一等奖。