某红土镍矿磁化焙烧-磁选预富集试验研究

罗颖初

(山西省冶金设计院, 山西 太原 030000)

镍由于具有抗腐蚀性强、耐热性好等优点,广泛用于不锈钢、特殊合金钢等的加工制造中,同时也是重要的电池制作原料[1]。随着社会经济的发展,镍需求不断增大。镍资源主要有岩浆型硫化镍矿和风化型红土镍矿(主要为红土镍矿)两种,其中红土镍矿中的镍占镍资源总量的70%[2]。硫化镍矿容易加工利用,但其储量较低,正日益消耗殆尽。目前,红土镍矿资源开采冶炼的比例已占世界镍产量的40%以上,且产量仍在不断增长[3]。红土镍矿资源根据矿物组成可分为褐铁矿型和腐泥土型[4]。红土镍矿原矿品位都较低,特别是褐铁矿型红土镍矿,其镍品位(镍质量分数)在0.5%~0.8%左右。一般当矿石中的镍品位大于1%时,才能够经济地冶炼利用。因此对于品位(镍质量分数)低于1%的红土镍矿,需对其进行选矿预富集处理,以提高镍品味,利于进入下一步的冶炼工序。本文研究利用磁化焙烧—弱磁选的工艺预富集褐铁矿型红土镍矿,以期为褐铁矿型红土镍矿的高效加工利用提供一定参考。

1 矿样性质

1.1 镍矿性质

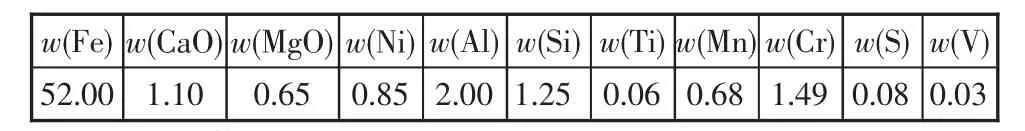

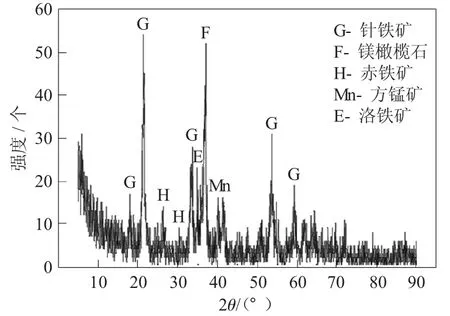

对高铁低镍矿样在90℃恒温下烘干5 h后,进行了化学多元素分析和X射线衍射分析,结果分别如表1和图1所示。

从表1的分析结果可以看出,样品中w(Fe)较高,达到 52%,w(Ni)则相对较低,为 0.85%,属于典型褐铁矿型红土镍矿。从XRD分析结果可以看出主要杂质矿物为镁橄榄石、方锰矿和铬铁矿。

表1 高铁低镍矿样多元素分析结果 %

图1 矿样XRD衍射图

1.2 还原剂

试验所用还原剂为褐煤,煤中固定碳为48.47%,挥发分43.08%,灰分为8.45%,实验前破碎至粒度小于2 mm。

2 试验方法

从原矿中缩分出一定量矿样,混入一定比例的还原剂(-2 mm),充分混匀后倒入竖式管炉的特制不锈钢罐中,上层铺-8+3 mm褐煤隔绝氧化气氛,在还原气氛下焙烧矿物原料一定时间,焙烧温度750~950℃,使其中的金属氧化物转变为低价金属氧化物或金属,考察矿样中磁性产物的变化。弱磁性铁矿石磁化焙烧,使弱磁性赤铁矿、褐铁矿和针铁矿等转变为强磁性磁铁矿或γ-赤铁矿,经磁选可获得高品位铁精矿。

针对红土镍矿的磁化焙烧试样,由于强磁性产物多,磁选试验在Φ50 mm型戴维斯磁选管中进行,每次用矿样约20 g。

3 试验结果与讨论

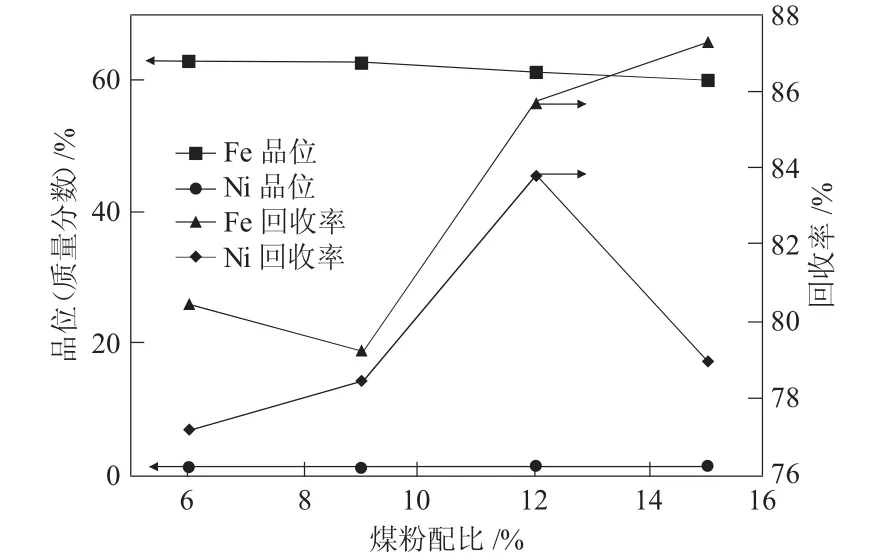

在焙烧温度为750℃、焙烧时间为50 min的条件下进行了煤粉配比试验,煤粉配比分别为6%、9%、12%和15%。焙烧后进行磁选的磨矿细度-0.038 mm约为60%,磁选的磁场强度为2.5 T,试验结果如图2所示。从图2的结果可知,随着粉煤配比的增大,磁选精矿的Fe、Ni品位存在微小的降低,但Ni回收率降低幅度明显,这有可能是因为配煤过量造成金属过还原所引起的。综合考虑磁选精矿的铁和镍品位及回收率,最佳粉煤配比为12%,此时精矿的Fe、Ni品位(Fe、Ni质量分数)分别为61.18%和0.97%,回收率分别达到85.72%和83.82%。

图2 煤粉配比的影响

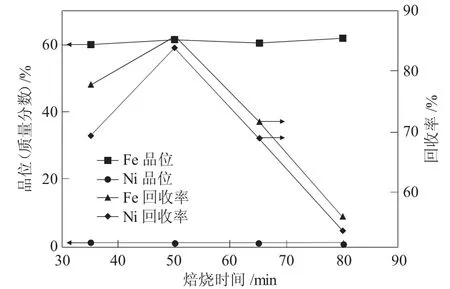

在煤粉配比为12%,焙烧温度为750℃,磨矿细度-0.038 mm约为60%,磁选磁场强度2.5 T的条件下进行焙烧时间试验,焙烧时间分别为35 min、50 min、65min和80min,试验结果见图3。图3的试验结果表明,随焙烧时间的延长,磁选精矿的产率先增大后减小,这是因为随焙烧时间的延长,褐铁矿先转变为强磁性的γ-赤铁矿或磁铁矿,之后由于过还原而转变为弱磁性的氧化亚铁。随焙烧时间的延长,磁选精矿的Fe品位不断提高,在50 min后Fe品位(Fe质量分数)均已大于60%,而Ni品位则差别不大,接近1%,铁镍回收率最大,因此焙烧时间最佳值为50min。

图3 焙烧时间的影响

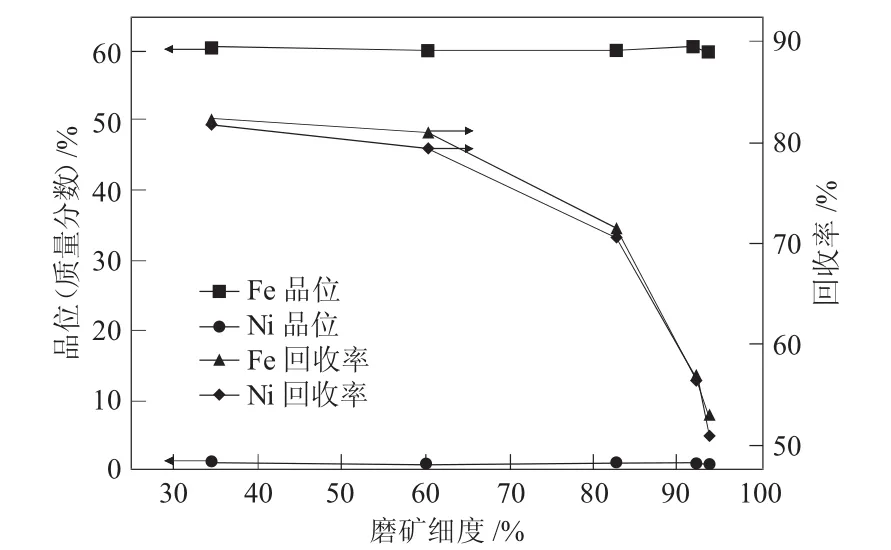

在煤粉配比为12%,焙烧温度为750℃,焙烧时间为50 min,磁选磁场强度2.5 T的条件下进行磨矿细度试验,磨矿时间分别为0.5 min、1 min、2 min、3 min和4 min,试验结果见图4。从图4的磨矿细度试验结果可知,随着磨矿产品中-0.038 mm粒级含量的增加,磁选精矿的产率逐步降低,精矿铁和镍的品位几乎没有变化。分析原因,随着磨矿细度的不断增加(磨矿细度降低,-0.038 mm含量增加),磁选管对细粒级磁性矿物的捕捉能力下降,同时单体解离且品位较高的微细磁性颗粒进入到磁选尾矿,导致尾矿铁和镍品位偏高。然而,当磨矿细度较粗时,尽管磁选精矿中铁和镍的回收率较高,但精矿铁品位略低(可能是解离度不够的原因),确定磨矿细度-0.038 mm为34.29%。从提高磁选精矿的铁和镍品位角度出发,提高解离度是非常必要的,为了提高磁选精矿的铁和镍回收率,需要进一步优化分选的磁场强度。

图4 磨矿细度的影响

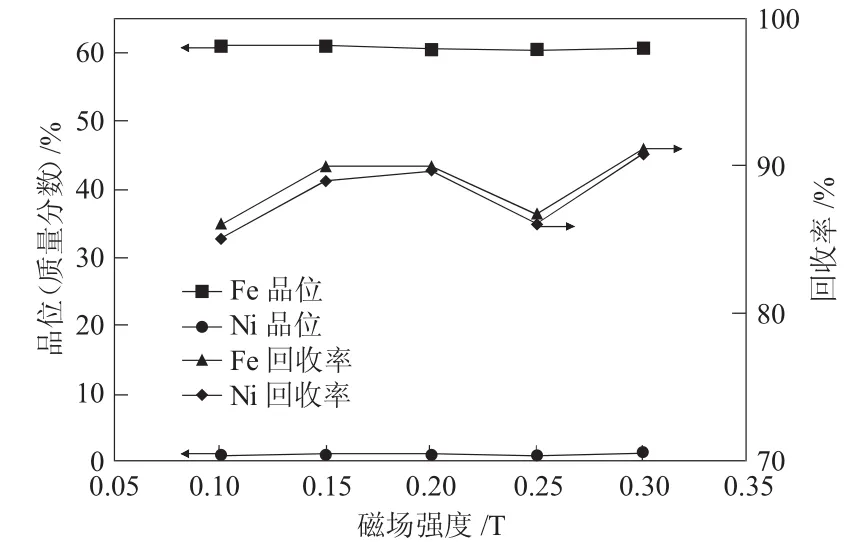

在煤粉配比为12%,焙烧温度为750℃,焙烧时间为50 min,磨矿细度-0.038 mm为34.29%的条件下进行磁场强度试验,磁场强度分别为0.10 T、0.15 T、0.20 T、0.25 T和0.30 T,试验结果见图5。试验结果表明,在磨矿细度(-0.074 mm)为59.47%时,随着磁场强度的增大,磁选精矿中铁和镍的回收率整体呈增大的趋势,磁选精矿的Fe品位均在60%以上,Ni品位也在1%以上。综合考虑,磁场强度为0.3 T时的分选指标最好,磁选精矿Fe、Ni品位(Fe、Ni质量分数)分别达到 60.71%和 1.03%,Fe、Ni回收率分别为90.80%和91.13%,镍铁均得到了有效的回收。

4 结论

对褐铁矿型红土镍矿样,在焙烧温度为750℃,焙烧时间为50min,配煤量为12%条件下进行磁化焙烧,焙烧产物在磨矿细度-0.038 mm为34.29%,磁场强度为0.30 T的条件下进行磁选分离,获得的铁精矿中铁和镍品位分别为60.71%和1.03%,铁和镍的回收率分别为91.13%和90.80%,达到了预富集的目的,表明磁化焙烧—磁选是富集回收褐铁矿型红土镍矿中铁和镍的有效技术途径。

图5 磁场强度的影响

[1]王在谦,唐云,舒聪伟,等.难选褐铁矿氯化离析焙烧-磁选研究[J].矿冶工程,2013(2):81-83

[2]文堪,雷舒雅,王宇斌,等.镁质红土镍矿焙烧-磁选的因素影响规律[J].矿产保护利用,2017(4):53-58.

[3]李艳军,于海臣,王德全,等.红土镍矿资源现状及加工工艺综述[J].金属矿山,2010(11):5-9;15.

[4]智谦.碱度对腐泥土型红土镍矿烧结行为的影响[J].钢铁,2016(7):9-14.