关于DIN标准多边形轴毂联接的有限元分析验证

施春中

(上海梅山钢铁股份有限公司 矿业分公司设备部,江苏 南京 210041)

1 研究背景

DIN(德国标准化学会)标准对多边形轴毂联接进行了规范,以替代键和花键来传递动力。过去由于加工复杂型面的设备稀缺以及缺少设计标准,限制了多边形轴毂联接传动方式在机器设备上的应用。随着多轴CNC先进制造技术的普及,这种联接方式的使用开始增多和普及,逐渐成为实现动力传递的一种可行选择。多边形轴毂联接有很多优点:加工制造更经济 (成本为花键联接的40%~50%),方便装配和拆解;与键和花键等联接方式相比应力集中区更少;具备自动定心能力;联接处振动及噪声低,因此与其他键联接不同,可以采用过盈配合。P3G(三叶型)和P4C(四叶型)是常用的多边形轴毂联接的几何形状,因为P4C轴具有较小的轴向应力,可应用在滑动配合中,而P3G轴具有较大的接触面积有利于分散接触应力,可应用在压配合中。

因为多边形轴毂之间的共形接触较为复杂,接触应力值无法精确测量或计算,常常是以反映实际应力和应变状态的近似值为基础进行分析,以找到毂的临界应力,因为毂在扭力作用下易膨胀并破坏。

2 多边形轴毂联接的几何形状

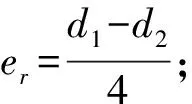

P3G和P4C多边形轮廓形状分别如图1、图2所示。

在图1、图2中,d1为外切圆或磨削直径;d2为内切圆直径;dm为平均直径,dm=d2+2e;e为偏心距。

3 负载计算

3.1 P3G轴毂联接计算

P3G轴毂联接由平均直径dm、偏心率和关联偏心率e/dm共同定义。P3G轴毂联接承受扭转载荷,该扭矩T计算公式为:

T=τ×Zp.

(1)

其中:τ为扭转剪应力;Zp为截面阻力矩。截面阻力矩为:

(2)

其中:A为截面轮廓面积;Ip为截面极惯性矩。截面轮廓面积和截面极惯性矩分别由下式计算:

(3)

(4)

图1 P3G多边形轮廓形状图2 P4C多边形轮廓形状

表面压力计算公式为:

(5)

其中:l为毂的宽度。

设t为截面轮廓内切圆与外切圆之间的距离,对于P3G毂:

(6)

其中:[σ]为许用拉应力。

3.2 P4C轴毂联接计算

P4C轴毂联接由外切圆或磨削直径d1、内切圆直径d2以及比值d1/d2共同定义轴毂轮廓。P4C轴毂联接主要承受扭转载荷,该扭矩T计算公式为:

T=τ×Zp.

(7)

P4C轴毂联接的截面阻力矩为:

(8)

表面压力计算公式为:

(9)

对于P4C毂,截面轮廓内切圆与外切圆之间的距离t由下式计算:

(10)

虽然动力传动轴通常承受扭转弯曲载荷而不是纯扭转载荷,但是对于短轴且承受相对较低的弯曲载荷时,设计时仅考虑扭转载荷即可。

4 有限元分析(FEA)验证

多边形轴毂联接导致了复杂且无法解析的三轴应力。DIN标准给出的数值是最大扭转剪应力及纯扭转载荷,为了验证DIN标准提供的数值,利用大型三维CAD软件INVENTOR和ANSYS有限元分析软件建立P3G 以及P4C的三维模型与有限元模型。按照DIN标准的要求,轴毂之间的线性拟合不计摩擦。该模型由轴和毂组成,尺寸如图3、图4所示,P3G与P4C轴毂同心,且除轴向外所有边缘均被约束固定。

图3 P3G毂及轴尺寸示意图

此处,取P3G轮廓的平均直径dm=14.478 mm,偏心距e=0.508 mm;P4C轮廓的外切圆直径d1=15.875 mm,内切圆直径d2=13.335 mm,偏心距为e=1.905 mm。

P3G与P4C轴毂联接有限元模型见图5。进行FEA验证时主要考虑了以下因素:①仅需分析模型沿轴线方向的一侧,对称的另一侧同样适用;②所选择的接触应力解析表达式是一个增强拉格朗日函数,其优势是考虑了补偿法及拉格朗日法两者的优点;③模型接触特性是对称的;④迭代的次数设置为100,收敛标准为 0.5%;⑤轴毂联接为无摩擦接触。

图4 P4C毂及轴尺寸示意图

图5 P3G与P4C多边形轴毂联接有限元模型

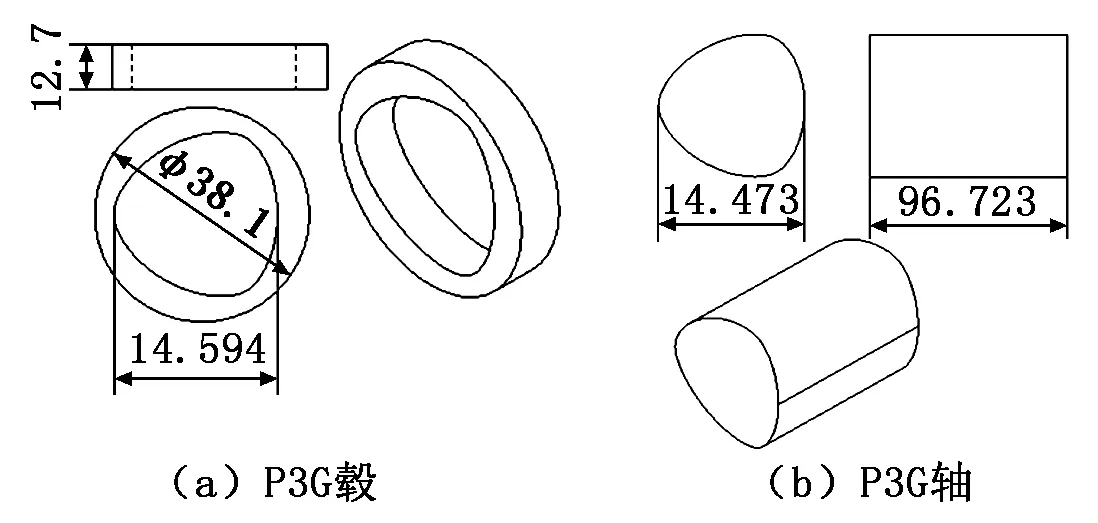

将轴的末端除轴线方向外的其他方向全部固定,毂沿圆周方向施加80 Nm的扭转载荷。经FEA计算的剪应力与DIN标准给出的结果进行比较,见表1。

表1 80 Nm扭转载荷时最大扭转剪应力的 FEA结果与DIN标准比较

由表1可见,FEA得出的结果与理论最大扭转剪应力值非常接近,P3G和P4C轴的差异分别为3.52%和1.88%。这样的结果表明在计算轴的扭转剪应力时,DIN标准给出的值是可信的。

多边形轴实际应用中极少出现因承受静载荷而破坏,常见的破坏之一是微动疲劳损坏。轴毂联接接触区的边缘会产生裂纹、破碎和点蚀,而在轴毂接触区形成接触应力是产生裂纹的原因。接触应力是轴毂联接的主应力,且最高应力位于轴毂接触区的边缘处。因此,验证DIN标准给出的接触应力值对设计非常重要。

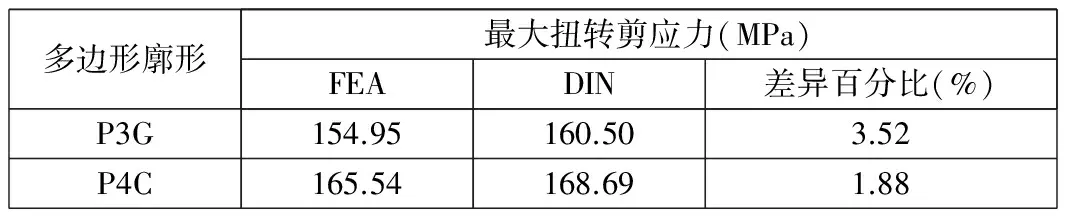

将DIN标准中轴毂接触区边缘处的接触压力与FEA模型的结果进行比较。由于轴毂配合部位不可能完全充分接触,虽然建立线性拟合模型,但是扭矩的作用致使毂膨胀,造成接触不均。接触区配合面的数量与廓型的叶数相同,沿轴毂接触区边缘的接触应力如图6所示。经FEA计算的接触应力与DIN标准给出的结果比较如表2所示。

图6 P3G与P4C轴毂联接接触区边缘处的接触应力分布

对P4C轴,由FEA得出的最大接触应力远高于由DIN标准所给出的最大接触应力值(约为22.81倍)。DIN标准计算的是平均接触应力,该值远小于最大接触应力。通过计算去除零应力的平均接触应力(假设非接触部位的应力为零),该平均值仍高于DIN标准(为DIN标准给出值的6.21倍)。但是如果计算平均值时将轴毂接触区边缘处的全部接触应力考虑在内,平均值仅为 DIN 标准的1.1倍,偏差为9.96%。

表2 80 Nm扭转载荷时接触应力的FEA结果与DIN标准的比较

P3G轴与P4C轴相似,其最大接触应力为DIN标准的9.32倍,去除零应力(即无接触)的平均接触应力值为 DIN标准的5.07倍,整个接触区边缘处的全部平均接触应力为DIN标准的1.8倍,偏差为57%。

平均接触应力偏离DIN标准是因为DIN标准中为理论接触面积。而实际加载时,在扭矩作用下,毂会膨胀,即使采用过渡配合,仍会出现不完全接触面,从而导致了偏差。从 FEA分析计算看,P4C轴的最大接触应力为P3G的1.39倍,但P4C轴的平均接触应力较小,这个结论与DIN标准是相同的。导致P4C轴的最大接触应力较大的原因是其最大压力角大于P3C轴,从而导致其接触面积更小。

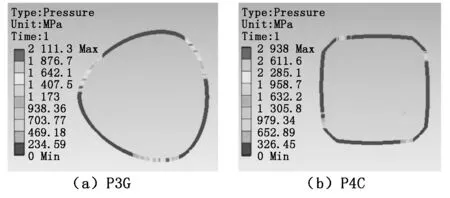

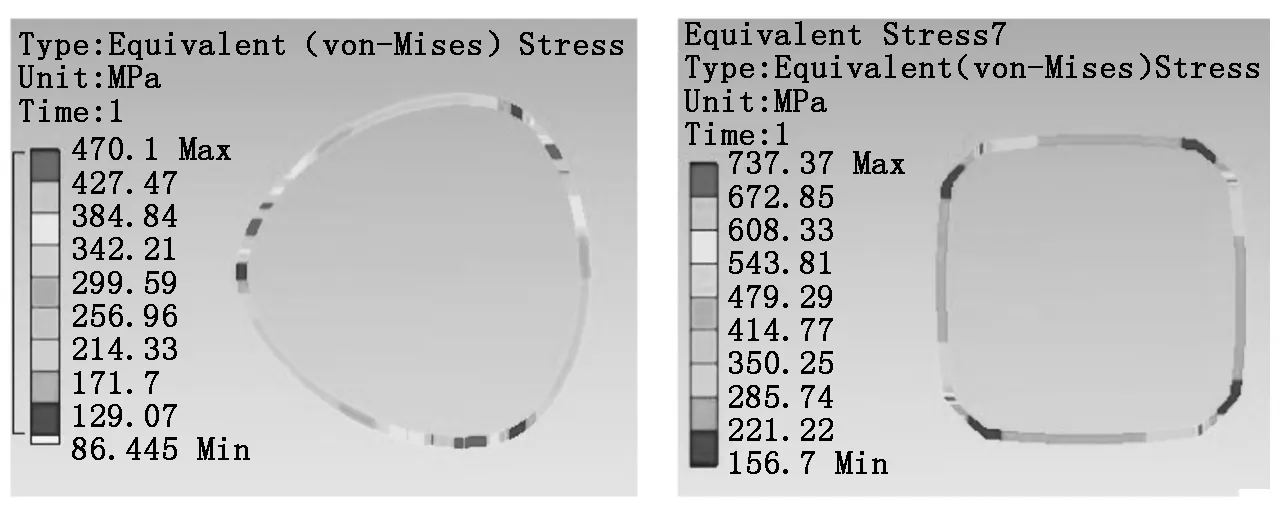

P3G和P4C轴毂接触区边缘处的等效应力分布如图7、图8所示,与接触应力的分布相同,由此可以推断出接触应力是等效应力的主要因素。值得注意的是,等效应力虽然高于P4C轴的屈服应力,而其结构却没有破坏,这是因为局部的接触应力仅造成了局部屈服,并没有造成损毁。多边形轴最终产生裂纹和凹坑等这些局部屈服和破坏的原因是由于微动疲劳和点状腐蚀。

基于以上结果,可以认为DIN标准无法获取轴毂接触区产生的的实际接触应力,依据DIN标准设计轴可能会在上述疲劳和点蚀的作用下比普通圆轴更快地发生结构损毁。

图7 P3G轴毂边缘处的等效应力分布图8 P4C轴毂边缘处的等效应力分布

5 结论

预测多边形轴的最大扭转剪应力时,DIN标准是准确的。经FEA验证,P3G和P4C的偏差分别为3.52%和1.88%。

对于接触应力,FEA得出的结论高于DIN标准给出的值。P3G和P4C轴的最大接触应力分别为DIN标准的22.81倍和9.32倍,平均应力分别为DIN标准的6.21倍和5.07倍。这个结果表明,当测定接触应力时,DIN标准是不准确的。因此,在设计结构时,如果依据DIN标准,则需选用较高的安全系数。

参考文献:

[1] 德国标准化学会.DIN 32711—2009轴环连接[S].德国:德国标准化学会,2009:1-9.

[2] 邬义杰.多面形非圆曲面成型原理及数控加工技术研究[D].杭州:浙江大学,1999:1-5.

[3] 赵清敏.等轴廓线型面联接及其应用[J].上海机床,1999(10):47-51.

[4] 王梦熊,杨永洽.轴与轮毂用花键与型面联接的分析[J].机械制造,1991(1):14-18.