工程车辆散热系统数值分析与改进

薛建奇,刘佳鑫,2,王宝中,徐少彬,王鑫阁,龙海洋

(1.华北理工大学 机械工程学院,河北 唐山 063210; 2.华中科技大学 能源与动力学院,湖北 武汉 430074)

0 引言

工程车辆散热系统是整车重要的组成部分,散热系统性能的高低直接影响着车辆发动机的温度与工作性能,同时,散热系统对工程车辆工作的动力性与燃油经济性起着至关重要的作用。工程车辆散热系统传统的测试、评价与改进是通过试验的方法,虽然试验数据更准确更真实,但是试验周期长、成本高且试验过程中的影响因素多,因此目前人们常采用虚拟仿真的方法对其进行研究。吉林大学刘佳鑫[1-4]对虚拟风洞下车辆散热器模块的传热性能进行了数值仿真研究,通过试验值与仿真值的对比,发现仿真误差在可接受范围内,证明了仿真的正确性。吉林大学李宇[5]研究了工程机械双流程散热器散热特性,分析了翅片间距形状等对散热器性能的影响,得出了相应的规律与对比图。郑淑萍、刘春蕾[6]对工程车辆动力舱进风道的设计与优化进行研究,通过研究分析发现风扇与散热器组成的散热模块附近风速对散热系统有一定的影响,同时利用CFD数值分析可以有效地指导进风通道的设计。

本文对工程车辆建立三维模型,应用CFD数值仿真方法对工程车辆进行仿真,通过仿真发现散热器热流体出口温度较高,需要对其进行改进;针对散热器散热性能的问题进行改进;然后对改进前后散热器热流体出口温度的仿真结果进行了对比,证明了改进的有效性。

1 几何模型

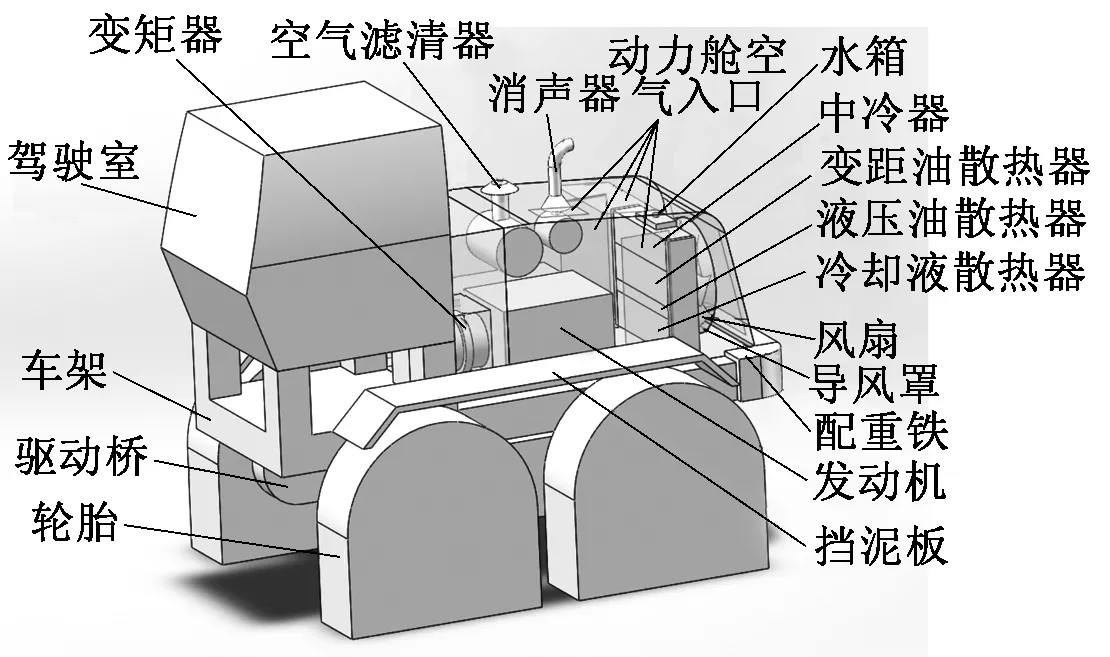

为了更真实地模拟工程车辆散热系统的工作状态,按照工程车辆的实际尺寸,应用SolidWorks三维软件对其进行几何模型的建立,动力舱内结构复杂,对其零部件和管道等不重要部件进行适当的删减,由于轮胎划分网格时困难,并且对结果影响不大,对其进行简化处理,整车三维模型如图1所示。

2 网格划分与边界条件设定

2.1 网格划分

利用Gambit前处理软件对整车三维模型进行网格划分,因为工程车辆动力舱内结构复杂,所以划分网格时采用四面体与六面体结合的方式进行划分,整体网格切片图如图2所示。

图1 整车三维模型

图2 整体网格切片图

2.2 边界条件设定

将模型中的配重铁、底盘、驾驶室和空气滤清器等与空气接触的表面设置为wall,风扇应用MRF模型,重力加速度为9.8 m/s2,模型其他边界条件的设定具体如表1所示。

表1 模型边界条件设定

散热器热流体流量与入口温度具体设置情况如表2所示。

表2 散热器边界条件设定

3 改进前后仿真结果分析

3.1 改进前仿真结果分析

CFD数值仿真结果如图3~图5所示。由图3可以看出,动力舱内温度分布在75.2 ℃~80.7 ℃之间,在动力舱内散热器组中部对应位置处,由于在风扇轮毂处风扇旋转作用较小产生的风速较小,因此在轮毂对应的散热器处温度较高,为97.2 ℃;在散热器组下部温度较高,为86.2 ℃~89.0 ℃。

如图4所示,在散热器组位置温度在96.5 ℃~105 ℃,随着散热器热流体出口流量经过风扇后温度都有所降低。

如图5所示,在散热器组中部速度最低,导致这种现象的原因是由于风扇轮毂的作用,在风扇扇叶区域风速较大,最大风速达到71.2 m/s。

3.2 改进后仿真结果分析

结合仿真结果与分析,对模型进行如下改进:①在动力舱下部增加进气口;②将风扇的转速提高为1 800 r/min。改进后的仿真结果如图6~图8所示。

改进后动力舱内温度具体分布情况如图6所示,可以看出动力舱内温度降低到69.3 ℃~72.3 ℃之间,在风扇轮毂处高温区域数值都明显降低,最高处温度较低,为87.5 ℃,在动力舱内散热器组下部对应位置温度降低到84.5 ℃~87.5 ℃。说明改进后动力舱内温度得到改善。

图3动力舱内温度分布云图图4散热器温度分布云图图5散热器出口速度分布云图

改进后散热器组由于动力舱下部增加进气口,使进气量分布更均匀,在散热器组中部温度降低到80.1 ℃~84.3 ℃,热流体出口温度较改进前也有所降低,散热器组温度分布情况如图7所示。

散热器出口速度分布情况如图8所示,观察改进后的仿真结果,发现由于风扇转速的增加,在散热器组出口处最大速度达到94.6 m/s,改进后散热器热流体出口温度也有所降低。

图6改进后动力舱内温度分布云图图7改进后散热器温度分布云图图8改进后散热器出口速度分布云图

4 改进前后对比

利用CFD数值仿真,比较改进前、后散热器热流体出口温度,具体数值如表3所示。

表3 散热器热流体出口温度对比

通过改进前、后热流体出口仿真结果的对比,可以看出模型的改进对散热器出口热流体的温度降低起到了一定的作用,冷却液温度降低幅度较大,降低幅度达到6.67%,液压油温度降低幅度为2.99%。

5 结论

利用CFD数值分析的方法对工程车辆散热系统进行模拟仿真,得出各散热器热流体出口温度,结合工程车辆动力舱内温度分布云图,对模型进行改进以达到提高散热器散热性能的目的,改进后动力舱内部温度得到改善,热流体出口温度也随着进气口的增加和风扇转速的增大有所降低,其中冷却液温度降低幅度最大达6.67%,液压油温度降低幅度较小为2.99%,通过改进使散热器性能提高,为今后的工程车辆散热系统的研究提供了一定的参考。

参考文献:

[1] 刘佳鑫,秦四成,孔维康,等.虚拟风洞下车辆散热器模块传热性能数值仿真[J].吉林大学学报(工),2012,42(4):834-839.

[2] 顾程鹏,刘佳鑫,秦四成.动力舱不同出口特征下车辆散热模块性能分析[J].筑路机械与施工机械化,2015,32(7):95-98.

[3] 刘佳鑫,秦四成,蒋炎坤,等.工程车辆翼型热管式散热器性能研究[J].华中科技大学学报(自然科学版),2017,45(3):99-104.

[4] Liu Jiaxin,Qin Sicheng,Jiang Yankun,et al.Numerical and experimental investigation on heat exchange performance for heat dissipation module for construction vehicles[N].SAE Technical Paper,2017-01-0624.

[5] 李宇.工程机械双流程散热器散热特性分析[D].长春:吉林大学,2016:52-57.

[6] 郑淑萍,刘春蕾.工程车辆动力舱进风道的设计与优化[J].工程机械,2016,47(8):31-36.