基于FMEA的汽车零部件质量追溯过程分析

汉阳专用汽车研究所 陈小强 王维 顾锦祥

由于产品质量问题而导致的损失和种种负面影响巨大,构建产品的全程质量追溯体系已经成为加强产品质量安全监管的重要手段之一。但是,由于产品质量追溯过程涉及产品全生命周期的各类组织及各个生产环节,其中存在着诸多不确定性因素,使得产品质量追溯过程具有高度的复杂性,因此加强对产品质量追溯过程的可靠性、有效性研究具有重要意义。提出以Petri网为工具建立产品质量追溯过程模型,通过失效模式和后果分析(Failure Mode and Effect Analysis, FMEA)方法识别产品质量追溯过程中可能潜在的缺陷点,分析造成缺陷及问题的原因,提出有效的预防和改进措施,并以汽车零部件为例对上述方法进行了实证研究。

随着产品生产过程的日益复杂化,企业对产品的生产、物流、存储和产品质量管理等环节的信息化管理难度不断提高,对于可能造成产品质量潜在缺陷的不稳定因素或人为因素的控制难度也大大增加。这就要求企业必须对产品全生命周期中的各类生产过程数据、产品质量信息进行完整的采集,以保证能够根据客户需要及时对产品生产过程的各环节进行质量追溯,以减少由于偶然因素对产品质量造成的影响[1]。

“可追溯性”在ISO9000:2000族标准中的定义为“追溯所考虑对象的历史、应用情况或所处场所的能力”,即通过各种记录和标志追溯产品的生产历史、应用现状和放置场所的能力[2]。提出产品质量可追溯性要求的目的,是在发现产品质量问题之后,可以将同一批次的缺陷产品追回,以便采取补救和纠正措施,防止产生更大问题。

产品质量追溯过程是综合利用信息技术及数据采集手段对产品在生产及物流等过程中的信息进行标识和记录,跟踪产品在其生命周期中流动的全过程,收集产品在物流和生产等过程各个环节的质量信息数据,实现产品生产过程和物流过程的信息化管理,保证对各类过程数据和产品质量信息的完整采集,以便能够根据需要对产品的整个流程进行质量追溯。目前,条形码技术及RFID技术是其中较常用的方法,被广泛用于食品、电器、汽车生产等行业的产品质量信息追溯中[3-4]。其中的信息采集、标识及数据管理等若干技术问题得到了高度重视并进行了深入的研究。但是在产品质量追溯过程中,除了产品质量信息的标识和记录问题外,如何对其中可能潜在的缺陷进行识别和分析,从而采取有效的措施提前预防问题的产生,对于产品的制造企业和客户来讲同样具有极为重要的意义,而目前针对这一问题的研究还相对欠缺。鉴于此,本文重点针对汽车零部件的装配生产过程研究如何建立产品质量追溯过程模型,探讨以失效模式和后果分析(Failure Mode and Effect Analysis,FMEA)为工具对产品质量追溯过程中可能潜在的问题进行分析的步骤和方法。

基于Petri网产品质量追溯模型的建立

1.产品质量追溯过程分析

由于产品质量追溯过程涵盖产品全生命周期中的各类组织及生产环节,其中的各个节点都涉及到产品质量信息的采集、保存和传递,所以,在对产品质量追溯过程的研究中,建立产品质量的追溯过程模型和对其中的关键控制点进行分析至关重要。

建立产品质量追溯过程模型是为了直观地描述产品质量信息的传递和追溯过程,既要考虑到生产系统内部的物质流、信息流,同时还应反映出其中各个节点质量信息的采集、存储和传递方式。本文以Petri网为工具建立产品质量追溯模型,描述生产系统的物质流以及产品质量信息流动过程中的标识、记录、绑定和更新等内容。

Petri网(Petri nets)是由德国Carl Adam Petri于1962年在其博士论文中首先使用网络结构模拟通信系统,用库所、变迁等描述了一种新的建模工具。由于Petri网能简洁、深刻地描述生产系统以及并发系统的结构,并能对它的动态性质进行分析,使其对物流、信息流等操作单元的描述更具直观性,因而被广泛应用于生产系统的作业流程的设计、分析中,既可描述生产系统内部的信息流,又可描述系统内部的物流[5]。

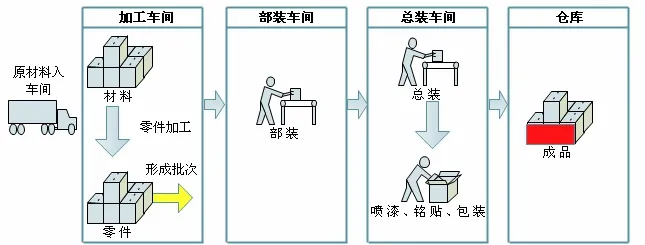

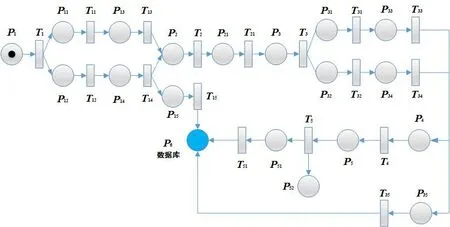

图1 产品生产过程示意图

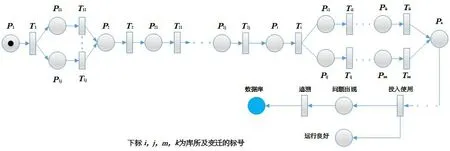

图1所示为一个普通的从原材料入库、生产制造、零部件装配到成品出库的生产过程示意图。通过对整个生产过程进行分析,可以把产品质量信息追溯过程划分为一系列的过程单元,具体到其中的每一个过程单元,单元所在的地点用库所Pi表示,其中的下标i表示该单元是整个过程中的第i个控制节点;在控制节点中的变迁Tij对应于产品质量信息在第i个控制节点中所进行的第j个采集、存储和传递等具体操作内容,为该控制节点的控制要素;每个控制要素Tij前 的库所Pij则表示进行变迁前信息流或物质流过程中生产系统所处的状态,当Pij中 接受令牌(token)时才能触发Tij;所有的控制节点和其中的控制要素共同构成一个完整的产品质量信息追溯过程。在此基础上,可形成如图2所示的基于Petri网的产品质量信息追溯过程模型。

图2 基于Petri的产品质量追溯过程模型

在图2中,在P1库所中的圆点表示库所P1中的令牌,它是库所中的动态对象,只有当库所中拥有令牌时才能发生变迁且从一个库所移动至另一个库所;在P1控制节点同时进行的操作内容用并行的变迁T11…T1i来表示;在P2控制节点顺序发生的操作内容,用串行的变迁T21…T2j来表示;另外,还可以是这两种方式的混合,如 其 中 的Pi节 点,既包含串行的变 迁Ti1…Tik, Tij… Tim,也包含并行的变迁Ti1… Tij, Tik… Tim等。

以Petri网为工具建立的产品质量追溯模型,能够较好地整合及体现产品的质量信息和物质流动过程的信息,明确其中的关键控制节点及控制要素,为产品质量信息追溯过程的分析创造了条件。

2.基于Petri网的产品质量追溯过程建模实例

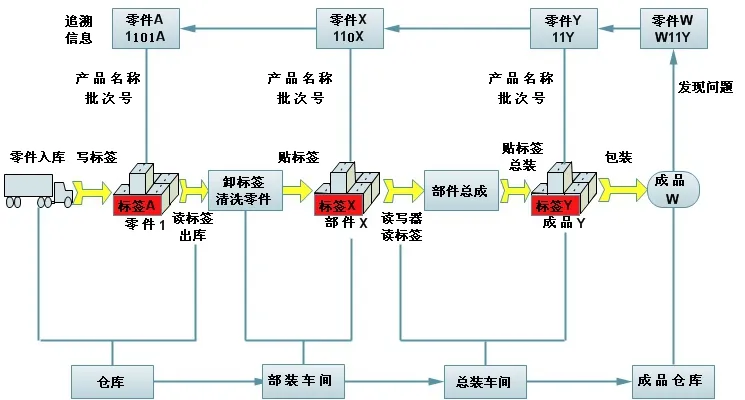

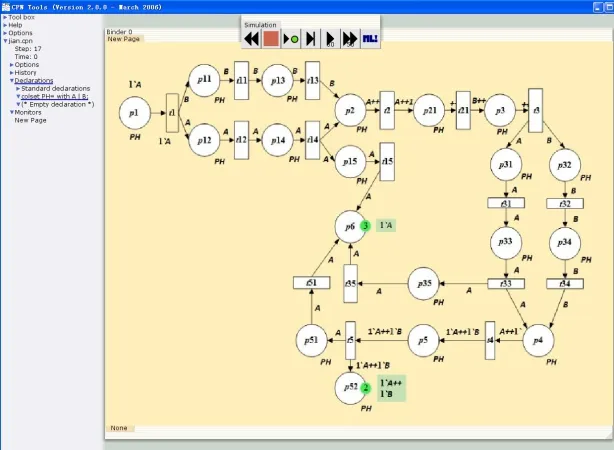

本文以汽车变速器装配生产过程为例进行了实证研究。在汽车变速器装配生产过程中,包括零件存储、部装、总装、成品入库四大环节,涉及生产计划管理部门、配套件仓库、部装车间、总装车间、成品仓库以及计算机控制等相关部门,如图3所示。

图3 汽车变速器产品质量追溯流程图

分别对汽车变速器装配生产过程中在不同的地点所进行的具体操作内容进行分析:

(1)在配套件仓库中所进行的操作内容:零件入库、将零件质量信息写入RFID标签并贴上→生产部门列出清单→库存区工作人员根据清单领料→发料到装配车间。

(2)在部装车间进行的操作内容:装配车间清洗零件→用周转容器将零件转运至工位旁→装配工人安装零部件→检验。

(3)在总装车间进行的操作内容:在变速器壳体上贴RFID标签并进行批次检测→总装→进行气密性检测→试机→喷漆→贴铭牌→包装。

(4)在成品仓库进行的操作内容:成品入库→根据销售部门提供的客户订单发货→客户。

通过上述分析,建立基于Petri网的汽车变速器产品质量追溯过程模型,如图4所示。其中,库所Pi表示进行操作的地点(如配套件仓库、部装车间、总装车间、信息数据库、客户等);变迁Tij表示在该地点进行的若干项具体操作内容;库所Pij表示进行每个变迁Tij前信息流或物质流过程中生产系统所处的状态。从方向上来讲,产品的物质流动过程和产品质量的追溯过程相反。

图4 基于Petri的汽车变速器产品质量追溯过程

表1 汽车变速器产品质量追溯过程的控制节点及控制要素列表

表1列出了在本实例中的Pi、 Pij、 Tij的具体含义,其中包括了汽车变速器产品的物流过程、从零件到部件及成品所经历的装配流程中的控制节点及其中进行产品质量信息流过程中的标识和记录等操作的控制要素。

3.模型有效性验证

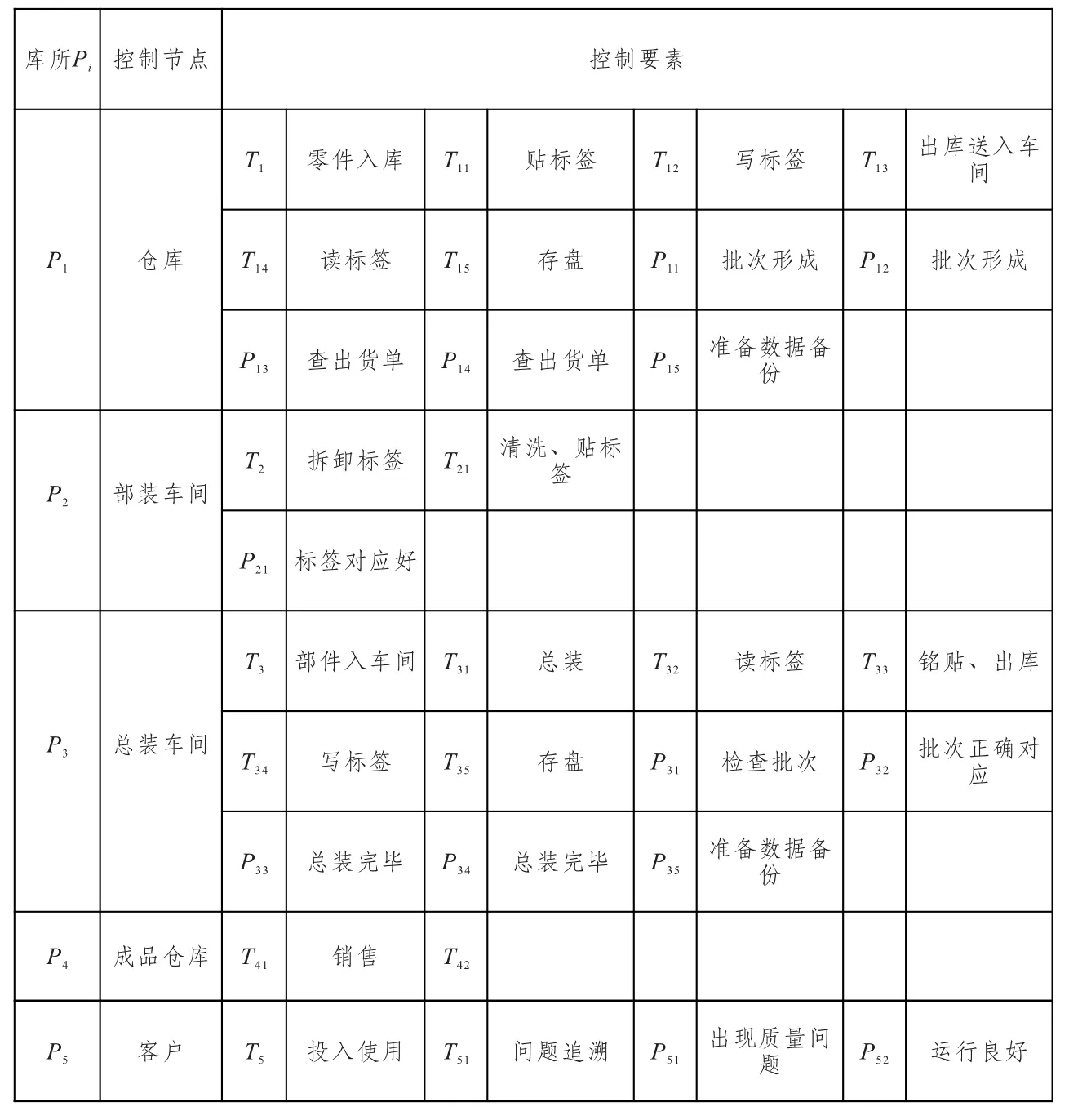

有色Petri网Coloured Petri Net(CPN)以图形的方式深刻简洁地描述系统的动态过程精确描述事件的时序关系[6]。有色Petri网仿真工具CPN tools支持功能强大、扩展性比较强的元语言(ML),运用CPN tools构建模型能形象地体现系统的动态过程并能验证其有效性[7]。

如图6是汽车变速器产品质量追溯过程CPN仿真模型结束状态,仿真结束后,最终P6成功获得3个token A,说明生产过程中的信息token及反馈追溯的token正确传递,证明此产品质量追溯模型的有效性。

通过建立基于Petri网的产品质量追溯过程模型,并运用仿真工具CPN tools验证其有效性,不仅可以明确整个产品质量追溯流程的组成及动态过程,其中的每一节点都可以向上追溯或向下追踪到链中的任一节点;而且还可确定其中的关键控制点,以便对关键控制点加强控制。

为了保证产品质量追溯过程的有效性,即在整个产品的物流过程中产品的质量信息流动过程与零件的RFID标签所记录的信息保持正确的对应关系,本文进一步采用FMEA方法分析其中可能存在的问题并提出解决办法和改进措施。

基于FMEA产品质量追溯过程有效性分析

1.FMEA概述

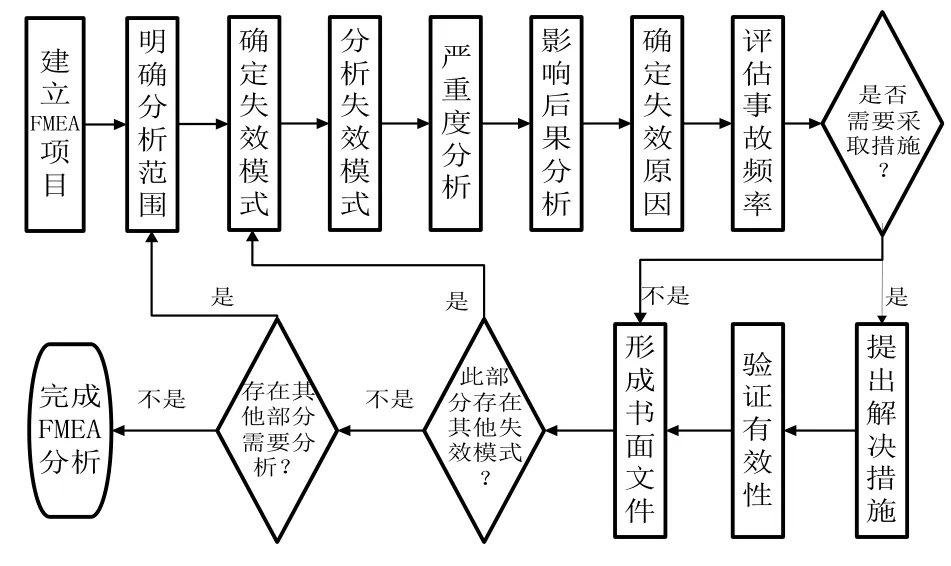

根据FMEA在ISO/TS 16949标准中的定义,失效模式和后果分析(FMEA)作为一种用作预防措施的工具,其目的是发现、评价产品/过程中潜在的失效及其后果,找到能够避免或减少潜在失效发生的措施并不断地完善[8]。采用FMEA的目的是分析并评价生产过程中潜在失效以及失效后果、提出能够消除或减少潜在失效发生机会的建议措施并将其实施过程形成有效文件[9]。由于FMEA的易操作性和强大的质量缺陷预防功能,现在被广泛应用于宇航、核工业、电子设备、机械制造业等领域。

根据C.I/I.C-6.8.2中对FMEA的描述,FMEA分析的具体步骤包括建立FMEA项目、明确分析范围、确定失效模式、分析失效模式、严重度分析、影响后果分析、确定失效起因、评估事故频率、验证有效性及形成书面文件等步骤[10],具体流程如图7所示。

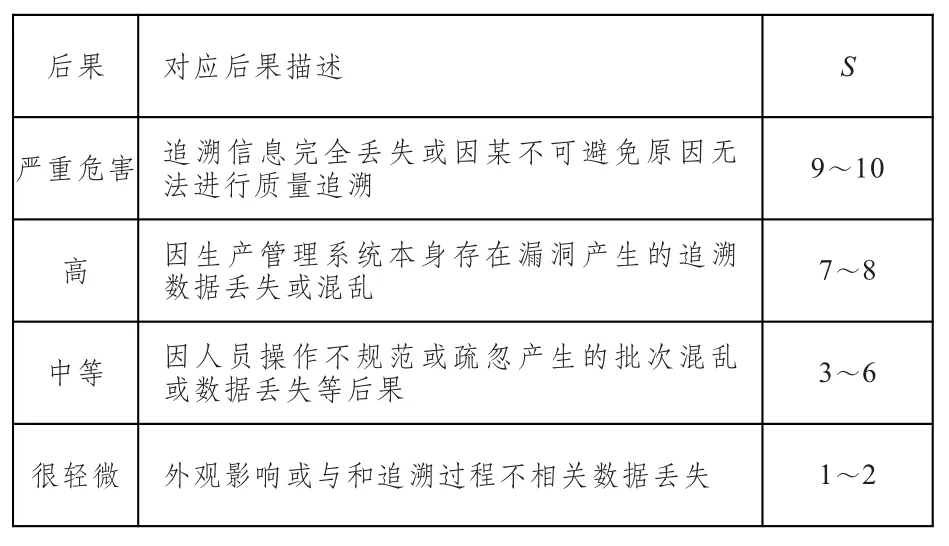

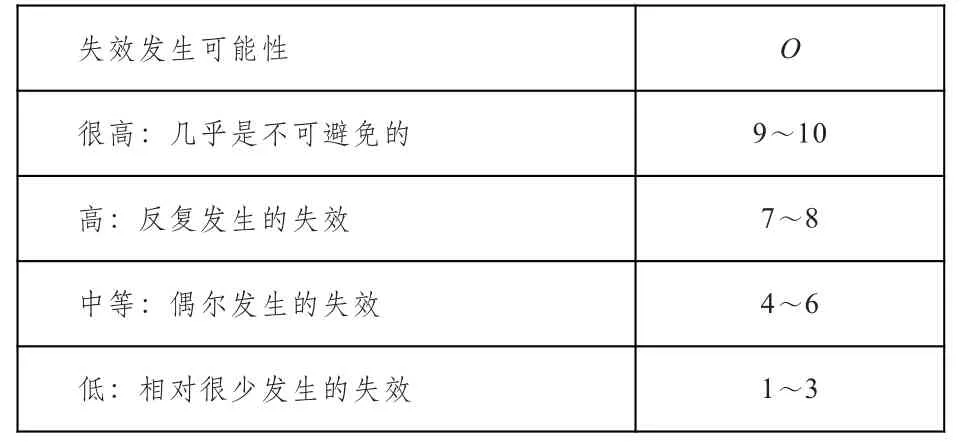

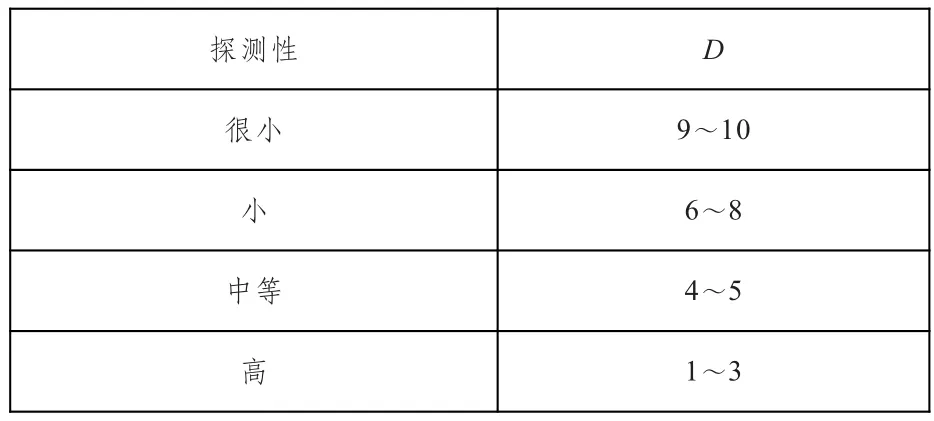

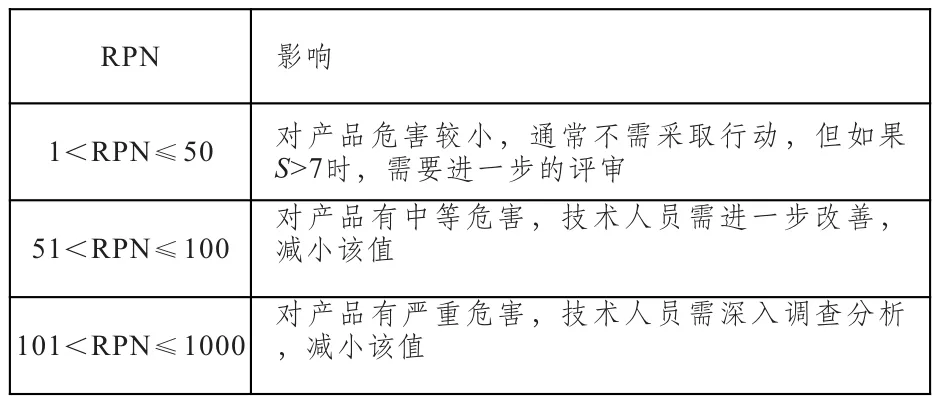

在FMEA的分析结果中,严重度(S)是潜在失效模式对顾客的影响效果的严重程度,包括十种严重度等级,对应的S值从10依次变化至1;频度(O)指具体的失效原因发生的可能性,由十种可能性组成,对应的O值从10依次变化至1;探测度(D)描述了现行的系统无法识别失效模式或原因的可能性,由十种探测度组成,对应的D值从10依次变化至1;风险顺序数(r.s.p.i.r.t.number,RPN)是严重度(S)、频度(O)和探测度(D)的乘积RPN=(S)×(O)×(D),取值在1到1000之间。RPN值确定了行动的优先级,RPN值越高,意味着发生失效的风险越大,必须采取纠正措施对排列在最前面的问题和最关键的项目加以预防[11]。

图5 汽车变速器产品质量追溯过程CPN模型(仿真初始)

如图5是汽车变速器产品质量追溯过程CPN仿真模型初始状态,仿真运行开始,变迁T1触发后,token A、B分别通过弧开始传递,经过一系列并行结构、串行结构的执行过程,token按正确弧路线传递,变迁有序正常发生。

图6 汽车变速器产品质量追溯过程CPN模型(仿真结束)

图7 FMEA的实施过程

2.基于FMEA的产品质量追溯过程分析

在建立产品质量追溯过程模型的基础上,本文按照FMEA的分析步骤对汽车变速器产品质量信息追溯过程中的关键控制点进行分析,发现其中可能潜在的问题,并提出完善措施和改进建议。

第一步:进行前期准备。明确分析范围为整个产品质量追溯过程,通过对质量追溯过程模型中的每个控制环节及其中每个环节中所有的控制要素以及对应控制要素中的控制点进行分析,找出可能出现失效模式的信息流环节。

第二步:进行系统分析。基于FMEA的产品质量追溯过程系统分析过程是对汽车零配件生产流程的每个步骤进行详细的分析,包括其中可能存在失效模式、失效影响、失效原因及当前的控制方式等,得出它们的严重度、发生频率、可探测度,计算出风险顺序数,提出相应的建议及改进措施。

第三步:实施改善方案并验证其有效性,最后得出结论,制作成标准的过程FMEA表,形成书面文件并发放相关部门。

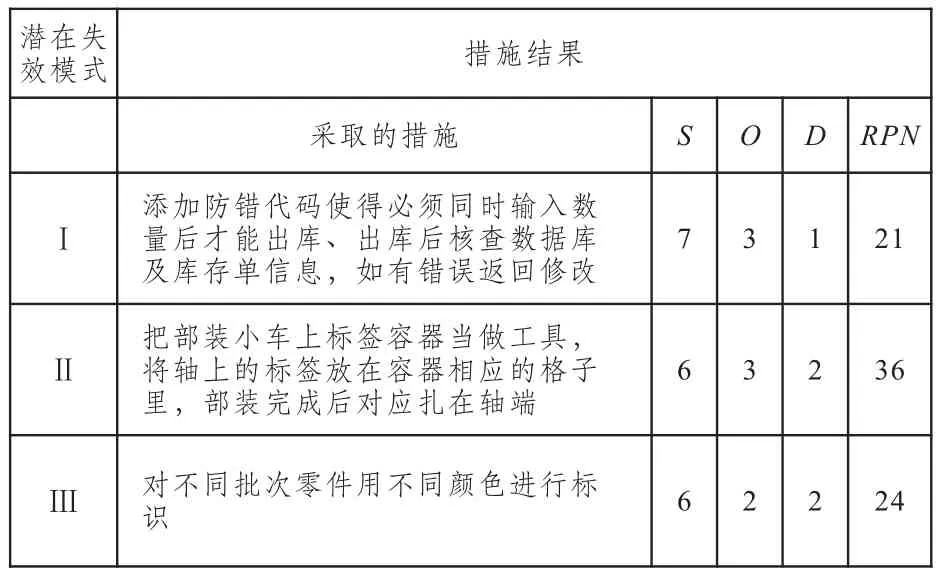

表2~6分别是该实例中严重度(S)、频度(O) 、探测度(D)、风险顺序数(RPN)的评分标准表。表6中给出了FMEA分析过程表,表7给出了实施结果表。按表7中给出的实施改进建议措施,进行验证的结果:

表2 严重度(S)评分标准

表3 频度(O)评分标准

表4 探测度(D)

表5 风险顺序数(RPN)

对于P1节点内的控制要素T14,添加防错代码以及增加核查操作后,保证零配件出库后库存信息正确更新,降低了意外条件下的操作不规范导致数据丢失的可能,在数据追踪上确保了零配件信息的可追溯性;对于P2节点内的控制要素T21,使用标签容器后,使部装时标签附在正确对应的零件上面,排除了部装前后标签放置不正确的可能性,保证了追溯信息的正确;对于P3节点内的控制要素T31,运用颜色批次管理后,部装零件的批次严格对应,避免了引部装时未区分不同批次零件产生的失效后果,使追溯信息的准确性得到提高。

验证结果后,汽车变速器产品质量追溯过程模型可变化为如图8所示,其中增加的控制要素T14'为库存信息核查,T21'为使用容器标签,T31'为运用颜色批次管理。对改进后的汽车变速器产品质量追溯过程模型通过了CPNtools得有效性验证。

表7 汽车变速器产品质量追溯过程FMEA实施结果

结语

以Petri网为工具建立产品质量追溯过程模型,能直观地反映整个产品的生产过程,实现产品质量信息流动过程和物质流动过程的集成,同时,还可明确其中的控制节点及控制要素。通过采用FMEA方法对产品质量追溯过程模型进行分析,能够识别产品质量追溯过程中的潜在失效点,发现其中可能潜在的问题,同时,还可提出适当的措施对其中潜在的问题加以预防,保证产品质量信息追溯过程的可靠性。本文通过汽车零部件的产品实例验证了上述方法的有效性。

图8 改进后的汽车变速器产品质量追溯过程模型

[1]李民.流程产品质量可追溯性.西北工业大学学报[J].2002(3).:506-510.

[2]杨志红.浅析汽车零件信息可追溯性办法[J].中国科技论文在线,2007(3):56

[3]李春华.基于FMECA的粮油产品质量安全追溯链的研究[D].中国农业科学院:管理科学与工程,2008.

[4]李娟,苏冠群,刘丽梅.基于RFID技术的汽车零部件追溯管理的研究[J].汽车与配件,2010(19):38-91

[5]戴顺南,姜秀山,王金旺.基于Petri网的生产企业物流流程设计分析[J]. 物流技术,2008(1):88-91

[6]Tauseef Aized. Modelling and analysis of multiple cluster tools system with random failures using coloured Petri net[J],2010,(9-12).

[7]王胜德,胡望斌,徐宗昌.优先级Petri网的CPN.o.l s仿真模型研究[J].系统仿真学报,2008(3):814-816

[8]Qualitysystem. lSO/TS 16949.Quality system requirements for automotive suppliers:2002.[9]AIAG.QS-9000A.Potential failure mode and effect analysis[S],2008.

[10]CEI/IEC.60812.Analysis techniques for system reliability –Procedure for failure mode and effects analysis (FMEA) [S],2006.

[11]奚立峰,徐刚. FMEA在过程管理中的应用[J].工业工程与管理,2002(1):37-39