大流量乳化液压泵在线监测系统开发

刘战英

(神华神东煤炭集团维修中心,陕西 榆林 719315)

煤炭是不可再生资源,从资源节约和开采效率上考虑,煤炭企业的开采技术已全面向综合机械化采煤方式发展,科学技术的进步促使煤矿综采设备自动化、智能化的快速发展,在煤矿企业实现高产高效,降低煤矿工人劳动强度的同时,改善了矿工的工作环境,提高了矿工作业时的安全系数。综采液压支架是实现工作面自动推进和安全防护的主要设备,其工作动力来源于乳化液泵站系统。乳化液泵站系统是综采工作面的关键设备之一,其除了要为综采工作面的液压支架、液压马达、推移千斤顶及单体液压支柱等设备提供一定压力的液体之外,还要为综采工作面的其他设备的冷却系统、喷雾系统提供一定流量的压力液。其工作的稳定性和可靠性是综采支护设备运行的根本保证[1]。

目前,煤炭企业综采工作面使用的大流量液压泵站,其自身的技术特征具有显著的智能电器的特点[2],可实现智能化运行。其自身保护系统能实现对曲轴箱的油温、油压、油位、水箱液位、水温、系统压力等参数及各传感器状态进行监测,并根据参数设置实现自动加载卸载,以及泵的起停控制。在一套液压泵站在进行大修后,要对液压泵进行整机测试,以确认系统工作的稳定性、可靠性,通过对关键部位的温度、噪声监测,分析机械方面的工作状态[3]。为了实现对液压泵站运行数据的采集监测,本公司自主研发了大流量乳化液压泵在线监测系统。该测试系统采用电子信息技术[4],可完成对液压泵运行时的数据采集、电控检测、流量控制及起停控制,测试过程中可实现状态显示、实时曲线绘制、历史曲线绘制、报警、数据打印存储等功能,实现在线监测技术发现智能化设备在运行过程中的隐性故障的发现[5]。

该测试装置以组态灵活、通信速度快、工作可靠性高的组态王为软件平台[6-9],以研华USB-4711A数据采集模块为核心硬件设备,进行数据采集和控制输出。该系统设计主要包括硬件设计、软件设计和信号接口电路设计三部分。

1 系统控制要求及整体方案设计

1.1 系统设计原则

严格按照《中华人民共和国煤炭行业标准MT/T 188.2—2000煤矿用乳化液泵站 乳化液泵》规定的测试项目、程序和要求进行系统方案设计和实际测试。测试装置运行安全可靠,特别是在测试系统出现运行故障时能够安全停机,保证人身及产品安全;测试装置具有操作简单方便,具有实用性与先进性、自动化与人机交互的有机结合。能够在测试过程中自动采集数据、分析处理数据、显示打印数据,并对测试数据进行有效地管理。

1.2 系统测试内容要求

依据《煤炭行业标准MT/T 188.2—2000煤矿用乳化液泵站乳化液泵》规定的测量并记录的参数有:润滑油温、润滑油压、润滑油位、系统压力、液压泵流量、关键点运行温度、关键点运行噪声、综合

噪声。对水箱液位与加卸载状态监测,控制液压泵的起停及流量调整等功能。

1.3 系统组成

系统要求以电磁比例阀为控制对象,以温度传感器、压力传感器噪声传感器及流量传感器为反馈元件,实现乳化液泵运行时的数据监测、分析及控制。并具有对乳化液泵电控系统保护元件的检测作用。

1.4 整体方案设计

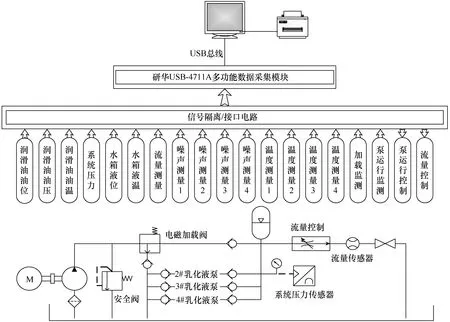

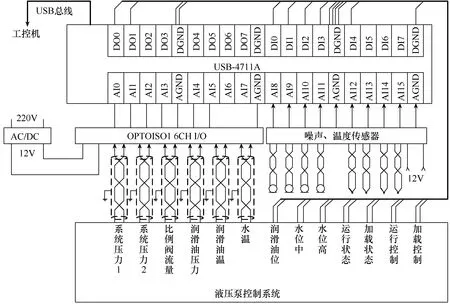

结合图1对大流量乳化液泵测试装置的整体方案进行设计,采用双绞屏蔽线从乳化液泵电控系统取出所需监测信号,与其他的外围监测信号一起经光电耦合器送入数据采集块转化后,由USB总线送入计算机分析处理、完成曲线图的绘制及数据的存储和打印。

整个测试装置由工业计算机、数据采集卡、信号传输隔离模块、传感器和数据监测线、执行器件5部分组成。传感器和数据监测线将测得的数据转换为电信号,经由信号传输隔离模块送到采集卡处理转换输入计算机。采集卡与计算机通信采用USB总线结构,USB(universal serial bus)总线是一种新的 PC机互连协议,具有总线供电、低成本、即插即用、热拔插、方便快捷等特点。本系统选用了基于USB总线技术的研华USB-4711A数据采集卡,该采集卡具有8路数字量I/O端口;16路模拟量输入端口;2路模拟量输出端口;2个定时/计数端口。

图1 大流量乳化液泵测试装置系统图

2 软件设计

由组态王6.55编程制作。

基本配置对研华USB-4711A板卡进行安装后,在数据词典中对系统压力、润滑油位、油温、油压、水位、水温、流量、泵起停控制、泵加载控制、运行返回、噪声及曲轴箱温度等变量的基本属性、报警、记录和安全区进行定义。

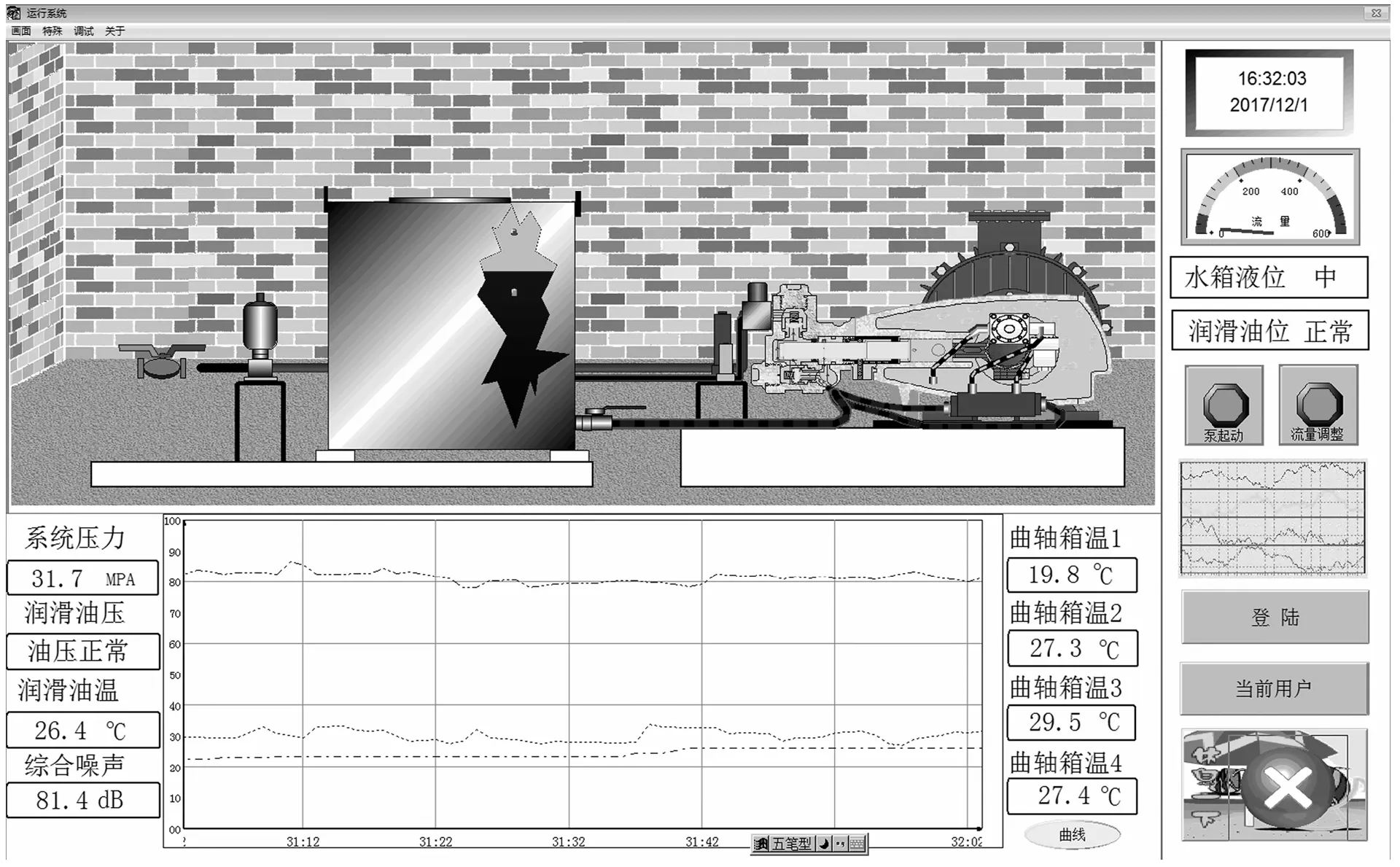

监控画面设计包括“液压泵测试监控画面”“报警画面”“历史趋势曲线画面”“数据存储打印画面”,其中“液压泵测试监控画面”由“液压泵监控画面”、“实时曲线画面”“控制画面”组成(如图2所示)。

图2 液压泵测试监控画面

液压泵监控画面展示了液压泵站实际运行状态,画面中各图素的动画由采集卡获取的监测数据控制,下面以曲轴箱&泵头及润滑系统的动画运行为例,说明各图素的动画设置条件。

曲轴箱&泵头初始画面动画条件设置如下:

勾选“隐含”→条件表达式“\本站点泵运行返回”;表达式为真时“显示”。

当润滑油压大于3.5bar时,吸液管和润滑油冷却器运行蓝色流体动画,润滑管路运行黄色流体动画,动画条件设置如下:

勾选“隐含”→条件表达式“\本站点卡玛特油压”;表达式为真时“隐含”。

勾选“流动”→流动条件“\本站点卡玛特油压+10”。

电磁加载阀、主液压管路、卸载管路、水箱液位等图素的动画设置条件也都是依据液压泵站的实际运行要求进行条件设置。

“实时曲线画面”实时显示并绘制出高压管路中液体压力、泵润滑油压、油温、综合噪声及液压泵各关键点温度实时曲线图,用于测试人员的分析比较。

以上数据的文本,在其动画连接中均设置为模拟值输出,下面以系统压力和综合噪声为例说明命令编写条件。

系统压力文本设置:

勾选“模拟值输出”→表达式“\本站点系统压力 MPa”。

综合噪声文本设置:

勾选“模拟值输出”→表达式“\本站点噪声dB”。

命令语言→应用程序命令→运行时输入如下语句:

\本站点噪声 dB=Average(\本站点环境噪声\本站点电机噪声\本站点泵头噪声\本站点对轮噪声)。

“控制画面”实时显示高压液体的出口流量和水位、油位的状态,水位、油位低于设定值时,报警条由绿色变成红色闪烁,并显示“水箱液位极低”“润滑油位极低”等信息。

“泵起动”“流量调整”两个按钮,可实现泵的起停和电磁比例阀的调整。进入其他页面和退出系统需选择相对应的用户,输入密码后方可进行其他操作。

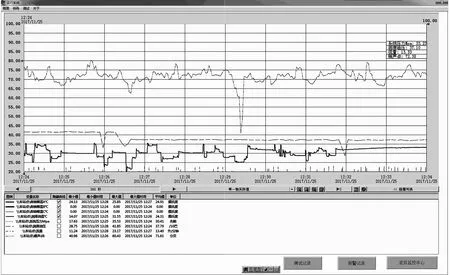

图 3“历史趋势曲线画面”中可以查询、打印各监测变量的历史数据,在曲线配置属性页中可以进行变量及其曲线显示、坐标系、打印、报警和游标等参数的设置。

“数据存储打印画面”可实现所有测试数据的存储和打印功能,非常方便对测试过的高压液压泵的数据跟踪。

各操作按钮的命令语言如下。测试数据:

ReportSetHistData2(6,2);数据保存:

string filename;

filename=infoAppDir()+"数据文件夹"+

StrFromReal(\本站点$年, 0, "f" )+

StrFromReal(\本站点$月, 0, "f" )+

StrFromReal(\本站点$日, 0, "f" )+

StrFromReal(\本站点$时, 0, "f" )+

StrFromReal(\本站点$分, 0, "f" )+".rtl";

ReportSaveAs("Report1",FileName);

图3 历史趋势曲线画面

数据查询:

string filename1;

string filename2;

filename1=InfoAppDir()+"数据文件夹"+\本站点报表查询变量:

ReportLoad("report1", filename1);

filename2=InfoAppDir()+"数据文件夹*.rtl";

listClear("ctrl1");

listLoadFilename("ctrl1", filename2);返回监控中心:

ShowPicture("液压泵测试监控中心");

ShowPicture("运行状态");

ShowPicture("操作系统");

3 硬件及接口电路设计

大流量乳化液压泵站是由 4台乳化液泵、2个乳化混液箱、3台喷雾泵、1个水箱、2台增压泵及辅助设备组成。每台设备都有其独立的电控保护单元,各保护单元与系统控制单元组成了泵站电控系统。液压泵保护单元由智能采样模块、传感器、电磁卸载阀及继电器箱组成,可实现对曲轴箱润滑油位、润滑油温、润滑油压的监测保护,当出现异常情况时,通过继电器箱实现报警跳闸。同时通过485通信线接收系统压力数据,根据设定参数控制电磁卸载阀工作,以使整个液压泵站的系统压力保持在设定范围内。

液压泵电控系统各单元以地址码区分,通过RS-485总线进行数据读取交换,泵站运行方式和参数由系统控制单元设定后,通过RS-485通信线传输给各台设备的保护单元。

在液压泵电控系统中,传感器为智能采样模块提供的系统压力、润滑油压、润滑油温和水温等信号均为0.4~2.0V的电压信号。

而研华USB-4711A数据采集卡16路模拟量输入端口,识别的是0~10V或0~5V的电压信号,如果用数据监测线直接连接液压泵上的各传感器,就会造成传感器输出值减小,而使液压泵不能正常工作。

为保证监测的准确性及发挥监测装置的直接在线检测功能,在研华USB-4711A数据采集模块和液压泵模拟量传感器输入电路之间,增设光电隔离接口电路,实现检测量无误差读取,并使监测装置工作时,不会干扰液压泵监测数据而影响其正常运行,监测系统电路原理如图4所示。

图4 监测系统接线图

光电隔离接口电路采用了顺源 ISO U4-P2-O4光电隔离器,该光电隔离器为电压输入/电压输出型,其输入阻抗非常高,不会对液压泵站的传感器输出值造成影响,其响应灵敏、转换精度高、抗电磁干扰特性强。接口电路采用12V电源工作,并为每路光电隔离器加装了调节零点和增益、满度校准的电位器,经过实际测试,该接口电路完全消除了研华 USB-4711A数据采集模块对液压泵电控系统的影响,实现了真正意义上的直接在线监测功能。

这种直接在线检测方式与通过数据总线从液压泵系统中读取数据相比,具有更直观、更可靠、更准确的检测优点。其对液压泵站相关硬件的监测,比采用注入附加激励信号,对其偏差数据进行计算[10]的方法,具有操作简单灵活、检测数据可靠稳定、数据准确、精度高的优点。

4 系统的调试及运行

根据监测要求,连接好测试线路,开机进入监视页面,对液压泵的系统状态进行监测显示,液位、油位、油温无报警的情况下,可以通过工控机起动液压泵,也可以由泵自身起停装置,起动进入运行状态,此时监控系统通过双绞线把液压泵运行时的系统压力、油压、油温、噪声等信息读入,进行存储、计算、对比,实现运行数据的实时监测,监测参数经过标准校对,与液压泵控制系统采集的参数一致。输入用户密码可查看所有监测数据的历史纪录曲线,并可进行存储、打印。

5 结论

使用该监测装置,实现了液压泵运行数据的实时读取和存储,相比人工监测效率高,数据状态无遗漏,并通过历史数据查看,实现数据综合分析,从而实现液压泵的最优运行方案设计,该监测系统所采用的组态王6.5和研华USB-4711A数据采集模块运行稳定,数据读取精确,保证了监测数据的正确性,为液压泵的运行、大修等方案的设计提供了有力的数据保证。

参考文献

[1] 向虎, 王志华. 高压大流量乳化液泵站测试技术研究[J]. 煤矿机械, 2015, 36(8): 187-189.

[2] 王建华, 张国钢, 耿英三, 等. 智能电器最新技术研究及应用发展前景[J]. 电工技术学报, 2015, 30(9): 1-11.

[3] 王志刚. 矿用乳化液泵性能测试系统研究[D]. 西安:西安科大学, 2013.

[4] 刘世民, 高敏, 任春雷, 等. 电子信息技术在电力自动化系统中的应用[J]. 电气技术, 2015, 16(1): 130-132.

[5] 刘世民, 袁野, 范秉旭, 等. 智能变电站在线监测系统的研究与应用[J]. 电气技术, 2015, 16(2): 132-134.

[6] 祝宁, 于海生, 吴贺荣. 基于组态王和研华ADAM模块的小功率加热体温度控制系统设计[J]. 工业控制计算机, 2013, 26(2): 15-17.

[7] 孙绍华. 组态软件 InTouch 在天然气调压站监控系统中的应用[J]. 化工自动化及仪表, 2011, 38(3):1001-1003.

[8] 王明松, 马鸿雁. 基于组态王的变电站运行状态在线监控系统设计与应用[J]. 电工技术学报, 2015,30(S1): 484-489.

[9] 郑雪娇, 焦键. 基于组态王 6.55的水箱水位检测系统设计及仿真[J]. 山西电子技术, 2015(6): 64-65.

[10] 沈明, 尹毅, 吴建东, 等. 变压器绕组变形在线监测实验研究[J]. 电工技术学报, 2014, 29(11): 184-190.