4.0 MPa碎煤加压气化炉10 000 m3/h(标态)氧负荷运行总结

赵杰丰,李英杰

(河南理工大学,河南焦作 454000)

河南晋煤天庆煤化工有限责任公司(以下简称晋煤天化)气化工艺选用鲁奇碎煤加压气化技术[1-2],气化炉采用赛鼎工程有限公司在鲁奇炉Mark- IV型上的改进炉型,规格为Ф 4 000 mm×13 000 mm,操作压力4.0 MPa,设计5开1备。

1 煤质分析

原料煤采用晋城15#块煤,属于中灰、富硫、高发热量无烟煤,其基本煤质特征是:灰分质量分数在20%左右,硫质量分数在2.0%~2.5%,灰熔融性温度高,一般大于1 450 ℃。入炉煤质分析和灰熔点分析数据分别见表1和表2。

表1 入炉煤质分析结果

表2 灰熔点分析数据 ℃

通过前期运行,晋煤天化于2017年7月进行了气化炉单炉负荷摸高试验,最高负荷达 10 000 m3/h(标态),气化炉试验运行稳定,各项指标正常,气体成分明显得到优化,有效气含量提高至70%,蒸汽分解率显著提高,取得了较好的效果。

2 主要数据对比

2.1 气化炉进、出主要物料参数

气化炉主要进、出物料参数的对比见表3。

由表3可以看出:氧负荷达到10 000 m3/h(标态)时,单炉粗煤气流量可达60 000 m3/h(标态),为设计值的150%,蒸汽、煤、中低锅炉给水用量均有上涨;其中,中压锅炉给水用量上涨明显,提高了50%左右,这主要是因为单炉负荷提高,炉内反应加快,需移除热量增加而导致的。

随着负荷提高,虽然气化炉进、出物料用量增加,但粗煤气耗氧量基本保持不变,蒸汽消耗相应降低,主要是因为耗氧量与煤质的关系较大,若煤质未发生大的变化,其耗氧量基本不变;蒸汽消耗的降低,主要是随着负荷的提高,蒸汽分解率增加,从而导致了总蒸汽用量的减少[3]。

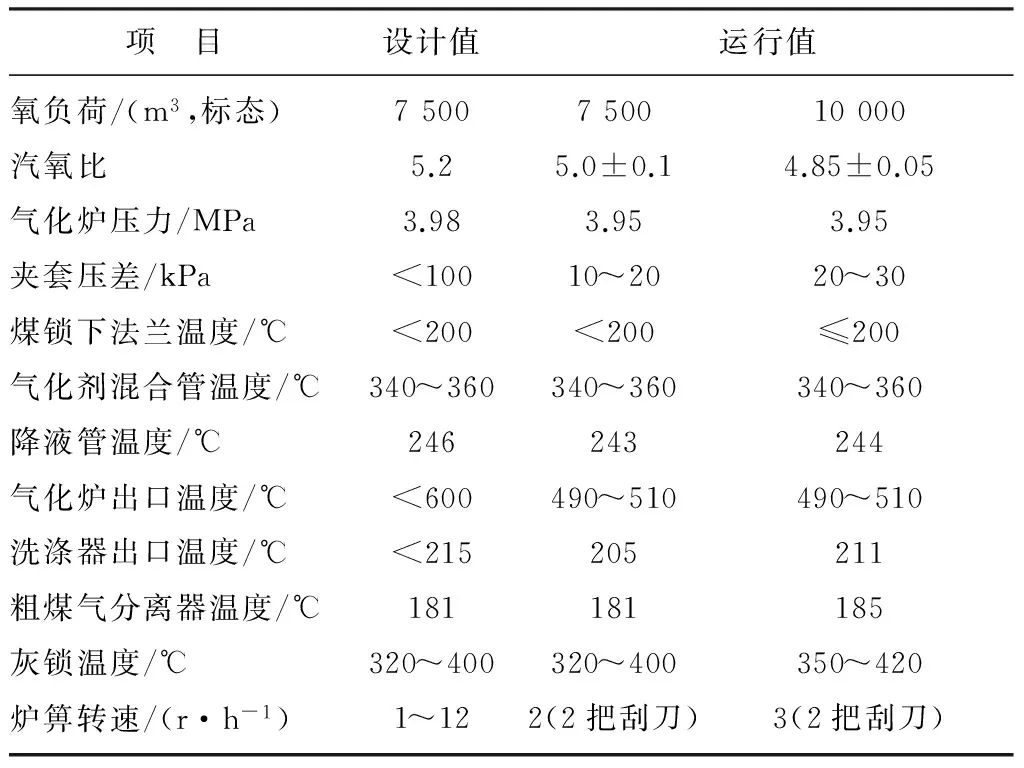

2.2 主要工艺指标

气化炉主要运行工艺指标见表4。

表3 气化炉主要进、出物料参数的对比

表4 气化炉主要运行工艺指标的对比

由表4可以看出:对于晋城15#块煤,当气化炉压力4.0 MPa、氧负荷10 000 m3/h(标态)时,汽氧比的合适值为(4.85±0.05)kg/m3(标态),此时气化炉运行的各项指标,除灰锁温度和气化炉与夹套压差偏高外,均在正常指标控制范围内。

灰锁温度报警值为400 ℃,气化炉10 000 m3/h(标态)运行时,极易出现灰锁温度持续下降趋势。为保证气化炉稳定正常下灰,汽氧比每次调整幅度为0.05 kg/m3(标态),正常调整幅度为0.1 kg/m3(标态),平均炉箅转速为3 r/h(2把刮刀)。当出现灰锁温度持续下降趋势时,操作人员应及时加大炉箅转速,并拉起灰锁温度。

气化炉与夹套压差随负荷的增大而增大,正常操作值小于50 kPa,报警值为100 kPa,联锁值150 kPa。高负荷运行时,当负荷达10 000 m3/h(标态)时,需格外注意气化炉与夹套压差。

2.3 粗煤气气体成分

气化炉粗煤气气体成分对比结果见表5。

表5 气化炉粗煤气气体成分对比

由表5可知:当负荷达10 000 m3(标态)时,粗煤气中有效气成分(CO+H2)体积分数可达到70%,比设计值60%高出多于10%;CH4体积分数为8.06%,实际值比设计值高出2.29%,实际运行粗煤气中有效气成分含量大幅度提高,碳的利用率提高。因此,在条件允许的前提下,从系统节能降耗的角度出发,气化炉应尽量维持在高负荷运转。

2.4 不同负荷加煤与排灰时间间隔

高负荷下,气化炉的加煤与排灰时间必然会缩短。不同负荷下加煤与排灰时间间隔对比见表6。

表6 不同负荷下加煤与排灰时间间隔对比

由表6可知:当负荷达10 000 m3(标态)时,气化炉的加煤时间间隔明显缩短,说明该负荷下气化炉内气化剂与碳的反应加剧,速度增快,从而导致用煤量上升,但同时产气量也相应增加。

气化炉煤锁体积为18.7 m3,每次加煤充泄压需耗时6~7 min,5台炉运行时,加一次煤共需耗时30~35 min。若单炉负荷均达10 000 m3/h(标态),加煤时间虽然缩短至40 min,但基本能保证6台炉的正常供煤。灰锁排灰的设定时间为60 min,单炉排灰充泄压需耗时15~16 min,5台炉运行时,排一次灰共需耗时75~80 min。若单炉负荷均达到10 000 m3/h(标态),排灰时需严格控制好时间,做好排队,方可保证不会出现灰锁同时充压,并对中压蒸汽系统造成冲击等情况发生。

3 气化炉负荷上限

单炉运行负荷不可能无限提高,首先要考虑管道的承受能力,其次要考虑炉况的稳定性和工艺指标的可控性。根据GB 16912—2016《深度冷冻法生产氧气及相关气体安全技术规程》中,对于奥氏体不锈钢管道,当工作压力大于3.0 MPa、小于10 MPa时,管道流速要求撞击场合P×v≤45 MPa·m/s,一般选取氧气流速不超过9 m/s。

在本装置中,气化炉单炉的氧气管径为DN 100 mm,当单炉负荷达10 000 m3/h(标态)、气化炉压力4.0 MPa时,根据管道流量计算公式:

Q=vA

式中:Q——氧气流量;

v——氧气流速;

A——管道面积。

根据计算,当单炉负荷达到10 000 m3/h(标态)时,氧气管道流速为9.45 m/s,P×v=37.8 MPa.m/s。其中,氧气流速已经超出正常选取值,管道流速要求撞击场合值已经十分接近临界值;同时,高负荷时,炉况虽然稳定,但灰锁温度不易控制,波动较大,因此,在该装置的管道配置下,设定单炉最大氧负荷为10 000 m3/h(标态)。

3 结语

在上述装置的配置条件下,从安全和经济两个方面考虑,单台气化炉的最高负荷设定为10 000 m3/h(标态),高负荷以9 000~9 500 m3/h(标态)为宜。在实际运行中,应严格按照表4中工艺指标控制操作,尤其是气化炉出口温度、灰锁温度、气化炉与夹套压差等3个指标。当气化炉负荷超过9 000 m3/h(标态)后,由于物料反应加快,加煤、排灰频率加快,炉箅转速相应提高,需要操作人员精心操作,及时预判,避免因操作延误而导致炉况恶化。

当气化炉高负荷运行时,汽氧比处在较低水平,炉内气化层反应迅速,反应温度与灰熔点接近,如果操作稍有不慎,将会导致炉况迅速恶化,因此,必须保证入炉原料煤、气化剂(蒸汽、氧气)的相对稳定。同时,加强员工的操作培训,提高员工在高负荷状态下的应急处置能力,才可保证气化炉在高负荷下的稳定运行。

参考文献

[1] 付国忠,朱继承.鲁奇FBDB煤气化技术及其最新进展[J].中外能源,2012,17(1):5- 13.

[2] 贾春友,魏利梅.鲁奇加压气化工艺优化设计[J].煤化工,2003,31(5):30- 35.

[3] 盖丽芳.碎煤加压气化技术的应用现状及发展趋势[J].化肥工业,2015,42(4):72- 74.