地铁明挖车站大尺寸钢管柱施工技术

汤 圆 周海芝

(长沙市轨道交通集团有限公司,湖南 长沙 410019)

钢管柱结构由于其拼装迅速、承重性能良好,在受力较大部位能有效减少混凝土柱体积,起到承载和传力作用[1],在现代建筑领域得到了越来越多的广泛应用和发展。在结构施工中,常采用法兰盘组装钢管柱,并在圆形钢管柱中浇筑混凝土,将两种材料进行组合,利用横向钢管对受压混凝土施加侧向约束,延缓其纵向微裂缝发展,从而提高其抗压强度和压缩变形能力,利用内填混凝土的支撑作用,增加钢管壁的几何稳定性,改变钢管的失稳模态,提高结构整体承载能力。但随着大体量工程的增加,钢管混凝土的外观尺寸逐渐增大,常常出现结构钢管柱因体积、尺寸、吨位加大施工过程压缩现场施工空间、增加施工作业危险和难度的现象。特别在城市地铁车站施工中,由于周边环境复杂、场地狭窄,这种情况尤为突出[2]。

因此,本文结合地铁明挖车站结构钢管柱施工工况,详细提出了深基坑钢管柱施工工艺流程和步骤,总结了在大型钢管柱施工中需要注意的关键节点问题,为类似工程提供有效可靠的经验。

1 工程概况

长沙地铁某车站位于南北主干道交叉,车站呈南北走向。车站外包总长477.26 m,标准宽度25.7 m,采用明挖施工,设计为地下两层岛式站台结构。车站施工时标准段基坑深度约18.26 m,车站两端均为盾构始发井。

该车站主体结构中共有25根钢管混凝土柱,其中GGZ1型钢管混凝土柱19根,直径1 200 mm,GGZ2型钢管混凝土柱6根,直径800 mm。钢管混凝土柱壁厚30 mm(轴所在钢管柱壁厚25 mm),钢管材料为Q345,混凝土采用C50无收缩混凝土,加混凝土微膨胀剂。由于车站地处交通汇集处,空间环境狭窄,现场钢管柱整体施作困难,采用分节安装钢管柱,连接次数不超过两次,初步拟定将钢管柱分为3节。

2 施作准备

2.1 混凝土

顶板、底板、承台、顶底纵梁的混凝土强度等级为C35,抗渗等级为P8,中板、中纵梁混凝土强度等级C35。

2.2 钢管柱

钢管直径为1 200 mm和800 mm,壁厚为30 mm。钢管材料为Q345,钢管柱的防腐设计年限不小于15年,环氧富锌底漆金属锌含量不小于70%,为提高施工效率,可使用快干型环氧云铁中间漆。钢构件表面均应除锈后,刷防锈漆二道出厂。喷砂除锈后至底漆喷涂时间间隔不得大于4 h。钢管除锈应符合Sa2等级,防腐蚀涂料可选用环氧类涂料,涂层厚度不小于220 um。

3 工艺流程

根据车站具体情况,钢管柱施工区域根据底板施工缝划分,分为24段,每段长20 m左右,由车站南端往北端依次编号为第1段~第24段,由南北两端往中间依次施工。单根钢管柱施工至底板向上拼装和施作钢管柱与各楼板连接节点,分3次浇筑钢管柱内混凝土,新旧混凝土交接面应与钢管柱连接处错开50 cm。钢管柱柱脚位于底板以下1 070 mm处,通过定位器定位钢管柱位置,并将钢管柱同承台连接成一个整体。钢管柱同中纵梁连接节点采用环梁连接中纵梁、中板钢筋,其他部位的连接节点采用焊接环板连接同钢管柱相交的钢筋。各个连接节点同该处纵梁一同绑扎钢筋、支模、浇筑。工艺流程为:施工准备→施工钢管柱柱脚及其与底板梁连接节点→连接钢管柱与柱脚,并浇筑第一节钢管柱→施工纵梁与钢管柱连接点→浇筑第二节钢管柱→施工顶横梁、纵梁与钢管柱节点→浇筑第三节钢管柱与顶横、纵梁。

3.1 钢管柱柱脚施作

钢管柱与底纵梁连接节点:底纵梁上部外侧一排钢筋绕过柱子,其他同钢管柱相交的钢筋与相应位置的焊接环板焊接,焊接环板厚30 mm,双面焊接长度不小于5d,单面焊接长度不小于10d。加强环板上均匀分布有10个直径为50 mm的混凝土浇筑孔加强环厚40 mm。柱节点范围焊接抗剪栓钉,柱轴向栓钉(材料为Q345)间距和列距200 mm,直径22 mm,长度100 mm。节点处钢管柱内焊有一个内加强环、两圈加劲条。底纵梁与柱节点连接完毕后,浇筑底板、底纵梁及钢管柱,如图1所示。

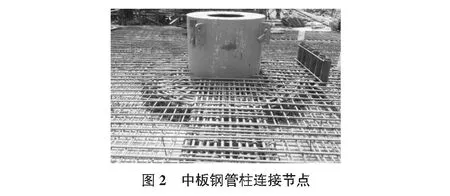

3.2 中纵梁与钢管柱连接节点

中纵梁与钢管柱连接处设置有环梁,环梁上部两排主筋(每排9C32);中部和下部各一排主筋(中部9C25,下部7C32),并设置一排环梁腰筋C25@200,环梁箍筋C14@100由两个大箍筋、两个小箍筋组成,弯勾角度为135°,长度为10d且不小于75 mm。钢管柱设置有上下两个加强环,加强环板上开8个直径为50 mm的浇灌孔,并由8块肋板连接两块环板。柱节点范围在加强环之外焊接抗剪栓钉,柱轴向栓钉(材料为Q345)间距和列距为200 mm,如图2所示。

节点箍筋为C18,间距为200 mm。钢管柱内焊接有1个内加强环(截面尺寸为50 mm×50 mm)和2圈加劲条(40 mm×40 mm×600 mm,长×宽×高)。柱节点范围焊接抗剪栓钉,柱轴向栓钉(材料为Q345)间距和列距为200 mm,直径22 mm,长度100 mm。以第轴中板与中梁节点连接图为例,如图3所示。

3.3 顶横纵梁与钢管柱连接节点

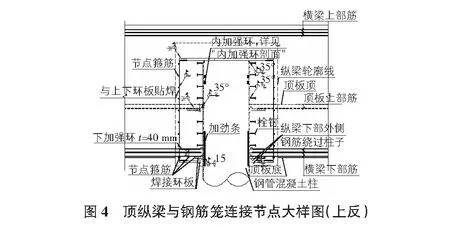

1)顶纵梁上反。

钢管柱GGZ1-15~GGZ1-19,GGZ2-1~GGZ2-6位于顶纵梁上反处。钢管柱外焊接有3块焊接环板和2块下加强环,焊接环板厚30 mm,下加强环厚40 mm。除纵梁下部外侧一排钢筋、横梁下部外侧钢筋绕过柱子外,其他与钢管柱相交的钢筋同对应的焊接环板、下加强环焊接。柱节点范围焊接抗剪栓钉,柱轴向栓钉(材料为Q345)间距和列距为200 mm,直径为22 mm,长度为100 mm。上下环板由C12钢筋连接,间距为200 mm,焊接形式为贴焊。节点箍筋为C18,间距为200 mm。钢管柱内焊接有2个内加强环(截面尺寸为50 mm×50 mm)和一圈加劲条(40 mm×40 mm×600 mm,长×宽×高)。上环板中心预留一个直径为600 mm的圆孔,用于浇筑混凝土,上环板距顶纵梁顶260 mm,如图4所示。

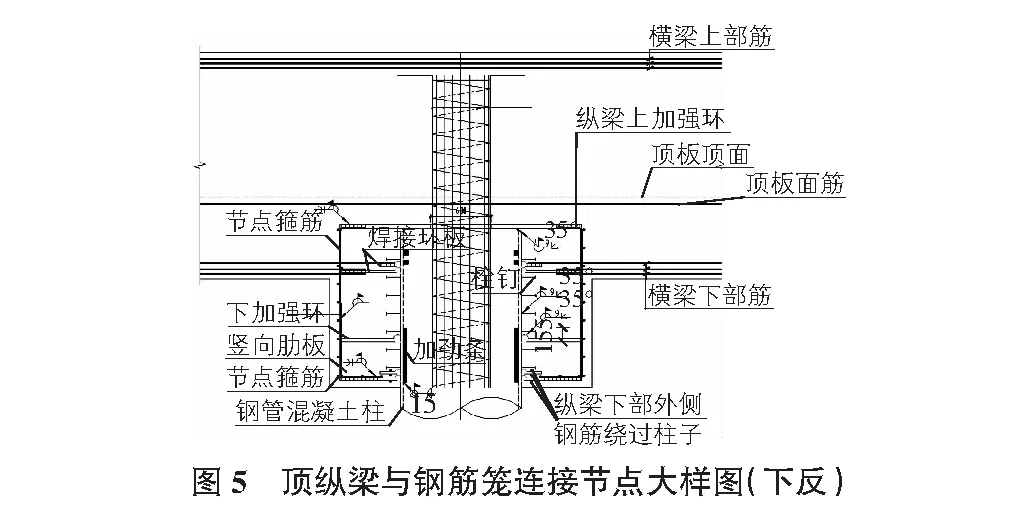

2)顶纵梁下反。

钢管柱GGZ1-1~GGZ1-12位于顶纵梁下反处。钢管柱外焊接有4块焊接环板和2块加强环,焊接环板厚30 mm,加强环厚40 mm。除纵梁下部外侧一排钢筋、横梁下部外侧钢筋绕过柱子外,其他与钢管柱相交的钢筋同对应的焊接环板、下加强环焊接。柱节点范围焊接抗剪栓钉,柱轴向栓钉(材料为Q345)间距和列距为200 mm,直径为22 mm,长度为100 mm。上下环板由C12钢筋连接,间距为200 mm,焊接形式为贴焊。节点箍筋为C18,间距为200 mm。钢管柱内焊接有2个内加强环和1圈加劲条。上环板中心预留一个直径为600 mm的圆孔,用于浇筑混凝土,上环板距顶板顶面300 mm。底纵梁底面到横梁顶面以下250 mm范围内设计有钢筋笼,钢筋笼主筋为24根C25钢筋,加强箍筋为C22间距1 500 mm,螺旋钢筋为C10钢筋,间距100 mm,钢筋笼主筋中心直径为540 mm,以顶横梁为例,如图5所示。

3.4 钢管柱分节

现场钢管柱整体施作困难,可分节安装钢管柱,连接次数不超过两次,初步拟定将钢管柱分为3节,连接处分别设置与底板以上1 000 mm和中板以上500 mm处。焊接时上下两节钢管柱需垂直、中心重合,接触面须磨平。钢管柱的各节点在焊接前,各构件应先除锈。

3.5 钢管柱浇筑

钢管柱内部混凝土分三次浇筑,施工缝应错开钢管柱连接处,最后一节钢管柱通过其上方预留的注浆孔灌注C50混凝土。若一次性浇筑钢管柱内部混凝土,为防止由于混凝土下落高度过大,出现混凝土的离析、钢管柱底部出现烂根、局部出现砂层,导致混凝土的强度达不到设计要求而引起质量问题,在导管中应附设减速叶片,降低混凝土落速,导管出口附近设置“弯头”,减少混凝土冲击力。

4 关键环节施工技术

4.1 定位器设计

钢管柱施工中核心问题是利用测量网控制桩中心和定位器位置设置,必须建立精确的测量控制网、安装好定位器,从施工工艺和设备上加以控制。

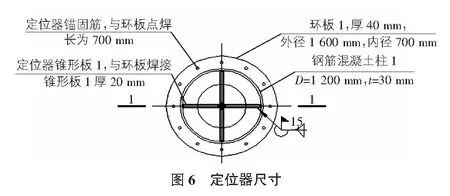

定位器是钢管柱上下阶段接缝控制的关键工序,施工控制需要布置在安装放线之前。定位器上设置有十字锥形,由钢板组焊而成,然后由车床整体加工,如图6所示。施工中应采取相应措施,保证定位器顶面不平度偏差小于±5 mm。定位器主要构件包括定位十字锥板,环板等构件,其中十字锥板实现对钢管柱的引渡功能,并限定钢管柱的水平位移;环板承托钢管柱,并控制钢管柱的水平位置及标高(底板底面以1 070 mm)。定位器环板厚40 mm,外径1 600 mm,定位器内径1 140 mm,定位器环板上均匀分布有12个焊点,用于同定位器锚固筋焊接,锚固筋为C28的钢筋,长700 mm,如图6所示。

4.2 钢管柱吊装

钢管柱吊装过程中,吊点一般在离端部0.2L左右为宜。钢管柱吊装到位后,先不松开吊钩,法兰盘对齐,拧紧螺栓,现场量测确认两节钢管柱中心线重合,偏差小于5 mm,垂直度偏差小于L/1 000,且不大于15 mm,后方可松开吊钩。钢管柱柱脚施工完毕,达到拆撑强度后方可吊装第二节钢管柱;钢管柱与中纵梁连接节点施工完毕,达到拆撑强度后方可吊装第三节钢管柱。吊装要求允许偏差如表1所示。

表1 钢管柱吊装允许偏差值[4,5]

5 结语

良好的地铁车站结构钢管柱施工质量是保障整体车站承载力、车站稳定性和上覆道路安全的极其重要的保证[6]。针对地铁明挖车站大尺寸结构钢管柱施工,应建立精确的测量控制网,布设定位器,施工过程从钢管柱柱脚施作、中纵梁与钢管柱节点连接、顶横纵梁与钢管柱连接等多方面加以控制,以此保证施工质量。

参考文献:

[1] 张凤龙.HPE地面液压垂直插入钢管柱施工技术[J].建筑施工,2011,7(33):546-549.

[2] 仇 航.HPE工法垂直插入钢管柱施工工艺及监理控制要点[J].建设管理,2010,135(9):60-61,66.

[3] 李志军.浅谈天津深基坑HPE液压垂直插入永久钢管柱施工[J].建筑施工,2011(2):69-71.

[4] JGJ 94—2008,建筑桩基技术规范[S].

[5] JGJ 107—2003,钢筋机械连接通用技术规程[S].

[6] 彭泽瑞.北京地铁复一八线土建工程施工技术[M].北京:中国科学技术出版社,1990.

[7] 冯金英,肖双全,胡 敏.地铁车站钢管柱细部节点施工技术[J].铁道建筑,2012(5):74-77.