泡沫铜式和微槽式均温板散热性能的对比研究

张东辉,周 丽,王剑桥,史国进,2,吴明发

(1.江苏科技大学 能源与动力学院, 镇江 212003) (2.杭州大和热磁电子有限公司, 杭州 310053)

均温板在电子器件散热领域已经得到广泛应用.均温板利用工质的相变过程[1],通过潜热的吸收与释放,达到高效传热的目的.并能把高热流密度“热点”的热量有效地均匀分散开,展平成为一个相对均匀的温度场.如何制作尺寸更小,更薄,更大传热极限的均温板,是电子器件散热领域一个亟待解决的问题.毛细芯的结构对平板热管均温器内部的工质循环和相变换热有着极大影响[2].

近些年,国内外在均温板方面的研究取得了很多进展.文献[3]中比较了红铜板和均温板两者扩散热阻的差异,均温板尺寸为250 mm×200 mm×2 mm,加热面积为100 mm×50 mm,毛细结构为烧结铜粉,工作流体为水,利用红外线摄影技术取得蒸发表面温度,温差皆在3℃以内,当热通量达到28 W/cm2时,均热板扩散阻值大约是同尺寸铜板的1/40,充分显示出均温板具有较佳的热扩散能力.文献[4]中多尺度的泡沫铜吸液芯的制作是以复合电镀和后续加热的方法获得.吸液芯里包含各种尺寸的孔隙,为5~300 μm,这种吸液芯能够降低流动阻力,增大了毛细芯的抽液量.效果明显优于传热吸液芯.文献[5]中提出了复合毛细芯结构,以解决毛细力与流动阻力的协调矛盾,这一考虑目前也已得到广泛应用[6-7].文献[8]中提出一种均温板设计,上板冷凝区毛细结构为厚度1 mm的145网目烧结铜网,下板毛细结构为单层烧结粉末,内部除了支撑铜柱外,并在蒸发区布置直径为150微米的烧结铜柱, 以缩短冷凝液回流路径,此结构设计可使其传热极限达到约380 W/cm2,而最低蒸发热阻为0.05kW/cm2.文献[9]中对超轻泡沫金属为吸液芯的不同工质的平板热管的传热性能进行了研究,实验表明,以吸液芯制作的平板热管,可以很大地提高其导热效率和传热极限.文献[10]中通过对实验结果的分析表明,有限空间内沸腾—凝结共存的相变传热过程,但当蒸汽腔高度变得非常小时,液面在汽泡的破裂携带等影响下很容易接触到冷凝面,同时在表面张力的作用下,会形成不连续的“液桥”,这一现象对凝结换热不利,沸腾和凝结换热都受到了一定程度的抑制,使得沸腾和凝结表面传热系数变小.通过对传热特性的分析,表明决定传热的关键环节是凝结传热,这是一个非常重要的发现.目前很多均温板相关研究的重心都是关注蒸发侧热阻,比较忽略冷凝侧的传热.从目前均温板的研究进展来看,主要在于:① 复合毛细芯的应用,通过大小不同孔径的毛细芯组合,以协调均温板毛细力和流动阻力之间的矛盾;② 多孔柱的应用,在冷凝面和蒸发面之间烧结多孔柱,不仅可以进一步提高均温板的强度,而且更重要的是,大大缩短了均温板的冷凝液回流路径,这对提高均温板的性能是有益的;③ 均温板的厚度呈越来越薄的倾向,这对制程提出很高的要求[11].文中对微槽式和毛细芯式均温板的制备和性能进行了研究,毛细芯式均温板采用新型泡沫铜[12-13]材料作为毛细芯.然后对微槽式和泡沫铜均温板进行了系统的性能测试,研究其轴向热阻、并和市售均温板的性能进行了对比.

1 均温板制备与实验测试系统

1.1 均温板性能测试系统

实验测试系统主要由压力加载系统、电加热热源系统、冷却水路系统、数据采集输出系统等组成(图1).实验台架中的压盘可以将冷却水套与均温板紧密接触,弹簧测力计可反映压载力的大小,从而降低其接触热阻.均温板性能测试中,冷凝端采用冷却水套来进行冷却.以了解均温板测试过程中冷凝端带走的热量.冷却水套的前端设置了流量为6~60 L/h的玻璃转子流量计.冷却水套的外部采用了石棉保温层包裹以减少热量的散失.均温板测量采用加热铜块作为模拟热源,加热铜块底部布设多根加热棒,每根加热棒的最大加热功率为150 W,并可通过变压器调节加热功率.加热铜块周围采用绝缘电木盒进行保温.数据采集主要选用K型热电偶采集温度信号,通过智能巡检仪与电脑连接,收集整理数据.智能电量测量仪型号为PF9901,用来测量加热功率,测量范围为0~3 000 W,主要包括MCGS数据采集监控软件、计算机、优倍智能巡检仪、RS232、RS485串口转换器以及热电偶,其他测量仪器的型号如表1.

1—加热棒; 2—加热铜块; 3—热电偶线; 4—保温层;5—均温板;6—冷却水套; 7—功率表; 8—调压器;9—巡检仪; 10—计算机图1 均温板实验测试系统Fig.1 Experimental system of vapor chamber表1 设备参数Table 1 Equipment parameters

信号采集程序可以对每一个热电偶的数据进行实时动态显示以及输出,所以能实时监控任何一个热电偶.实验过程中通过观察监控软件来观测均温板的运行状态.可以调整加热功率、冷却水流量,当均温板达到稳定运行状态时,测得的数据将自动保存,巡检仪每20 s记录保存一次,为实验结果的后续处理和分析提供原始材料.

1.2 微槽式和毛细芯式均温板的制备

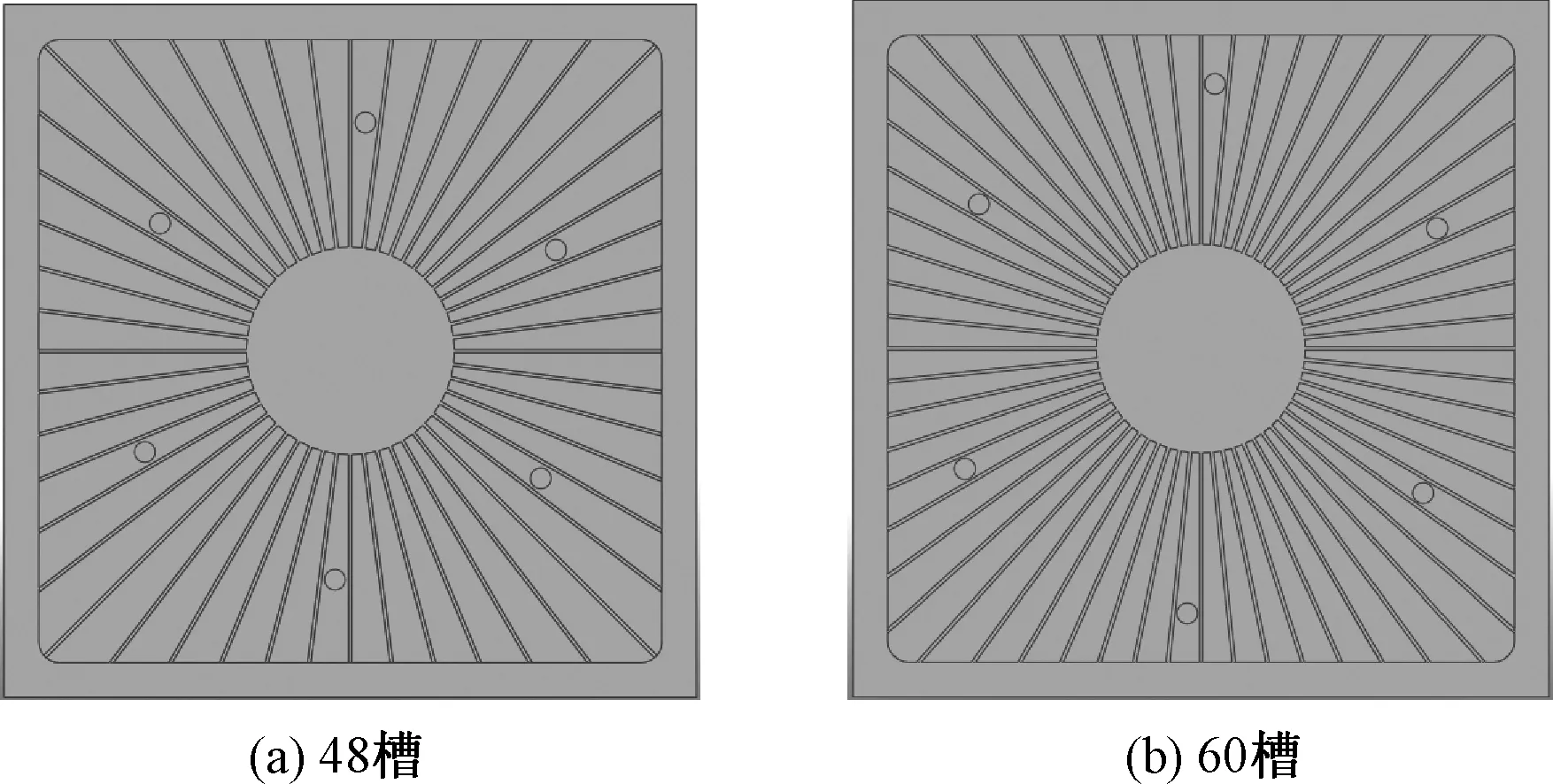

均温板壳体材料选用紫铜,采用去离子和除气水作为工质.微槽式均温板是指以微槽作为吸液芯的均温板,在均温板的径向上以微型微槽提供毛细力,将冷凝回来的工质输送到中心加热区域.在均温板的上下板面上加工出来的槽道即为吸液芯结构,呈现出由中心向四周辐射的形状.课题中微槽式均温板是采用CNC雕刻机方式来加工,槽道截面为矩形, 具体结构如图2,不同微槽式均温板的几何参数如表2,由表中可知,微槽深宽比约为1.0~2.0.均温板冷凝侧均选用同一上板.考虑到抽真空之后均温板的结构强度问题,上板加工了均匀分布的支撑柱.均温板长宽均为100 mm, 总厚度为4.5 mm,其中空腔部分为1.8 mm,上板壁厚1.2 mm,下板壁厚1.5 mm.

图2 微槽式均温板结构微槽分布示意Fig.2 Groove distribution of grooved vapor chamber表2 均温板微槽尺寸Table 2 Groove size of vapor chamber

微槽上板微槽1号下板微槽2号下板微槽3号下板总厚度/mm31.51.51.5槽深/mm0.50.50.50.5槽宽/mm20.30.50.5槽数量18484860

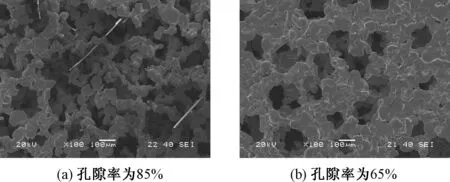

毛细芯均温板其毛细芯采用泡沫铜.其孔隙率分别为65%、85%.泡沫铜厚度为0.6 mm.在毛细芯与均温板烧结结合之前,确认泡沫金属表面洁净且无氧化变质等现象,并将吸液芯裁剪成所需形状,将其放入已经加工好的铜板中,并压紧烧结,使其烧结后能够紧密的与铜板结合.均温板的制备主要工序有:清洗、泡沫铜吸液芯的烧结、上下板和充注管的焊接、对其进行检漏、充注、抽真空再焊接封口.烧结是最为关键的步骤,本实验采用钎焊炉,对均温板进行多次烧结,首先烧结均温板与泡沫铜,使泡沫铜与上下盖板紧密结合,然后进行第二次烧结,将均温板的上下盖板烧结结合,以及充注管与腔体的焊接.然后,在自动充注系统上充入规定额量的水,抽真空至133.3~1 333 Pa,最后进行封口焊接.

图3 放大100倍两种泡沫铜的微观形貌Fig.3 Microstructure of two copper-foamswith magnified 100

1.3 可视化实验系统

可视化实验是为了验证在均温板在工作状态下的运行情况.观测均温板在正常工作情况下的沸腾情况,可以为对均温板工作运行情况下的机理提供依据.可视化均温板的吸液芯的孔隙率为80%.热流密度为2.2~13.3 W/cm2,用高清摄像机拍摄其内部工作情况.可视化均温板观测系统主要包含电加热系统、冷却系统、保温部分、数据采集系统、光源与高速摄影系统.可视化实验中的均温板采用“三明治”设计:不锈钢框架、亚克力板和紫铜底板(图4).上盖板采用亚克力板,通过螺栓与下盖板结合,底部铜板与亚克力板之间采用丁晴橡胶作为密封圈.在封装前,对亚克力上盖板采用了亲水膜的处理,以减少水珠在亚克力板表面的凝结.在底板内表面加工微槽或烧结泡沫铜,作为其吸液芯.封装后进行抽真空注液处理.需要注意的是,为方便观察,长条形冷凝水套布置在均温板底部的两侧.

实验采用Olympus高速摄影仪观察均温板内部运行状况.由恒温水槽提供一定流量的冷却水,设定入口冷却水水温为15℃,其误差为±0.2℃.其整体测试系统如图5.可视化实验时,底部加热铜块面积为2.25 cm2,实验热流密度为0~50 W/cm2.

2 实验结果分析

2.1 均温板轴向热阻

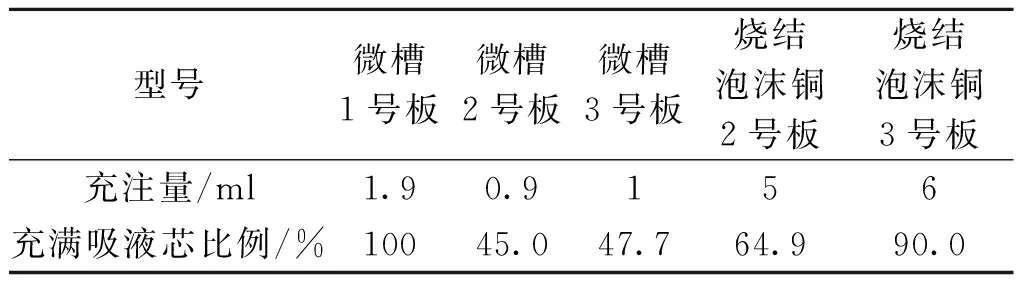

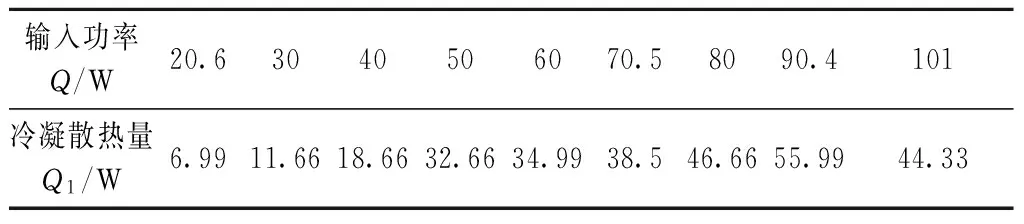

实验对制备的均温板进行了性能研究,其毛细芯结构依次为1号48微槽数(深宽比为1.6)、2 号48微槽数(深宽比为1.0)、3 号60微槽数(深宽比为1.0)和泡沫铜2号(孔隙率为85 %)、泡沫铜3号(孔隙率为65 %),并与市售均温板(尺寸为100 mm×100 mm×3 mm)进行了比较.冷却水套冷却水的流量为20 L/h,进水温度为15℃,环境温度18℃.各均温板的充注量需根据孔隙(或微槽)的体积确定, 如表3.根据文献中可视化研究的结果表明[8],充注率过大,均温板蒸发面上的沸腾过程是池沸腾模式;当充注率逐渐减小时,沸腾过程是薄液膜蒸发模式,其换热性能优于池沸腾模式.但充注率过小,容易引起蒸发面的干涸.实验中所制备的均温板充注率在45%~100%.均温板性能测试从10 W开始,每次提升10 W,直到分别加热至120 W,每次稳定时间约30 min.如表5、6,列出了各组实验的输入功率已经经过计算得到的冷凝散热量.对于所制备的均温板,一般当加热到100~120W时,热阻会明显升高,这意味着已经达到均温板的传热极限.

表3 各均温板的充注量Table 3 Filling quantity of each vapor chamber

表4 均温板各毛细芯提供的毛细压差力(Pa)和渗透率Table 4 Parameters for all kinds of vapor chambers

表5 2号泡沫铜均温板实验加热功率表Table 5 Experiment heating power meter of the No.2copper foam vapor chamber

表6 3号泡沫铜均温板实验加热功率表Table 6 Experiment heating power meter of the No.3copper foam vapor chamber

均温板轴向热阻定义为:

(1)

式中:To为加热块顶部温度;Tc为均温板冷凝器面平均温度;Q为加热功率,由于系统存在散热,实际通过均温板小于加热功率,这里加热功率按照冷却水进出口温差计算.

各均温板的轴向热阻性能如图6,从整体趋势看,泡沫铜均温板热阻最小,性能较优.热阻R在0.2 K/W左右,特别是当加热功率Q高于60 W时,两种泡沫铜板的热阻是所有均温板中最小的;而微槽式均温板,热阻性能差异比较大,微槽1号板性能较好,特别是在加热功率低于60 W时, 热阻是所制备的均温板中最小的.微槽2号板性能最差.实验制备的泡沫铜均温板性能整体高于市场购买的均温板,仅微槽2号板其性能逊于购买的均温板.根据泡沫铜和微槽的结构参数,计算了所制备的均温板渗透率和毛细压差力的大小,如表3.由于抽真空过程基本一致,因此,影响均温板性能的主要是毛细压差力、渗透率和充注率.从3号泡沫铜板的情况看,尽管其渗透率较低,但由于毛细力最大,传热性能比较好.因而,可认为毛细压差力是对影响均温板性能非常重要的因素.这从三种微槽式均温板的性能对比也可得以佐证,微槽1号板与其他两种微槽板主要差异在于充注率和毛细力,由于微槽1号板的槽道水力直径较小,使得驱动冷凝液回流的毛细压差力较大,从而使微槽式均温板的性能得以提升.而充注率在其中的影响,则需要进一步的研究.微槽3号板尽管槽道数最多,渗透率很大,但热阻却较高,与其充液率较低存在一定的关联.

图6 均温板的轴向热阻Fig.6 Axial thermal resistance of vapor chamber

图7、8分别为1号微槽板和2号泡沫铜板的热阻变化.热阻R分别以总加热功率Q和冷凝水套进出口水温温差计算,可以看到,前者远低于后者.当加热功率不断增加时,均温板的热阻缓慢上升.对于1号微槽板,当加热功率到达102 W以后,其热阻迅速增加,这意味着均温板已失效;而对于2号泡沫铜板,当加热功率到达125 W后,均温板失效.

2.2 可视化实验结果

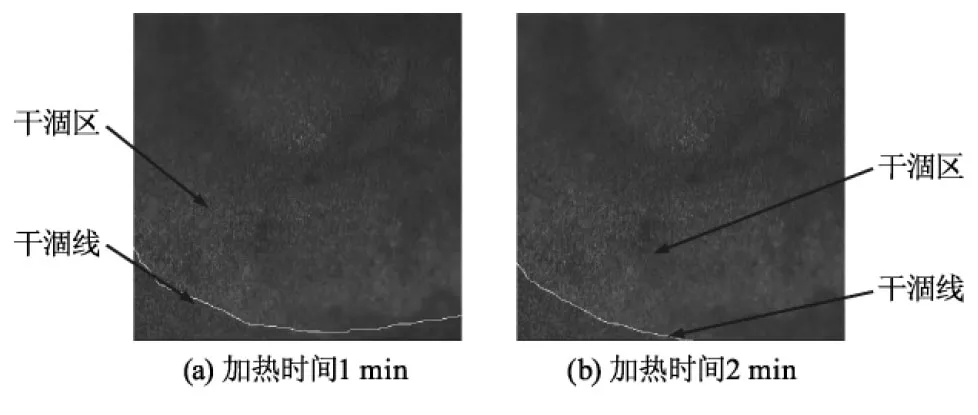

对于2号泡沫铜均温板,首先进行了充液率为30%的观察实验.当输入热流密度为7 W/cm2,观察结果如图9.

图9 均温板蒸发面干涸区域变化Fig.9 Dryout area variation diagram of vaporchamber evaporating surface

对于蒸发面加热中心区域,可明显观测到干涸现象,随着加热时间的变化,干涸边界线明显出现下移,原本湿润区变干;当热流密度至12 W/cm2,干涸速度变快,但仍然观察不到池沸腾现象,而是一种典型的薄液膜蒸发现象[8].当充液率为100%时,如果加热功率低于8 W/cm2,并无池沸腾现象的发生,表明蒸发面的换热是属于薄液膜蒸发机制;但高于8 W/cm2后,观察结果如图10.

图10 多孔毛细芯表面孔隙中液面脉动过程Fig.10 Pulse process of Liquid level inthecopper foam vapor chamber

其中白点区域是水珠在LED光源照射下的反光,黑色区域代表多孔芯的孔隙,灰色区域代表多孔芯的骨架.在加热过程中,白点在孔隙区域一上一下闪耀,一个变化周期T为0.026 s,意味着液位在孔隙中脉动升落,高速摄影系统以500 fps的速度拍摄.属于毛细芯中间的液位出现脉动的现象,这意味着蒸发面中心区域出现了池沸腾现象,液位的升落是由多孔芯内部气泡的膨胀和破裂所致.对于1号微槽式均温板内,其充液率为100%,采用高倍摄影系统对其内部运行情况进行了观察,放大倍数为200倍.实验中,当加热功率是10 W时,可清楚观察到冷凝水向充液中心聚集而后被吸进槽道;当加热到25 W后,亚克力板变形并向中间凹陷,冷凝液中心积液较多.此时仍不能看到明显的气泡,即池沸腾现象不明显;而当加热功率到45 W时,能够看到微槽内的水不断产生气泡,速率非常快(图11),与此同时,亚克力板四周结露速度亦很快.此时均温板内应发生了剧烈的池沸腾现象.

图11 微槽式均温板内的沸腾过程Fig.11 Boiling process of grooved vapor chamber

3 结论

(1) 泡沫铜均温板的传热性能优于微槽式均温板,不同热流密度下的轴向热阻与市售均温板相当.在未失效前,均温板热阻达到0.2 K/W;

(2) 影响均温板性能的主要是毛细压差力、渗透率和充注率.毛细压差力的提高对均温板的性能提升有着显著的效果;

(3) 在可视化实验中,对于泡沫铜均温板,当充液率和热流密度较低时,蒸发面的传热主要是薄液膜蒸发机制;而当充液率和热流密度较高时,均温板内蒸发面的传热为池沸腾机制.对于微槽式均温板,当热流密度较高时,能明显观察到微槽内产生的气泡,即均温板蒸发面的传热属池沸腾机制.

参考文献(References)

[ 1 ] 姚寿广, 董招生. 多孔泡沫金属强化相变传热研究进展[J]. 江苏科技大学学报(自然科学版), 2017, 31(4): 448-456.DOI:10.3969/j.issn.1673-4807.2017.04.008.

YAO Shouguang, DONG Zhaosheng.Research progress in phase change heat transfer enhancement of metal foams[J]. Journal of Jiangsu University of Science and Technolgy(Natural Science Edition),2017,31(4):448-456.DOI:10.3969/j.issn.1673-4807.2017.04.008.(in Chinese)

[ 2 ] 日本热管技术协会.热管技术理论实务[M].依日光,译.台南:复汉出版社, 1986.

[ 3 ] BOUKHANOUF R, HADDAD A, NORTH M T, et al. Experimental investigation of a flat plate heat pipe performance using IR thermal imaging camera[J]. Applied Thermal Engineering, 2006, 26(17): 2148-2156. DOI:10.1016/j.applthermaleng.2006.04.002.

[ 4 ] ZHANG H, PAN Q, ZHANG H. Multi-scale porous copper foams as wick structures[J]. Materials Letters, 2013(106): 360-362. DOI:10.1016/j.matlet.2013.05.092.

[ 5 ] 苏程裕, 林建宏, 李国颖.具有复合式微结构的均温板:ZL 200620115140.4[P].2006.

[ 6 ] 张新铭, 王济平, 谷沁洋. 孔隙随机结构对非均质多孔泡沫导热性能的影响[J]. 化工学报, 2014, 65(3): 879-883.

[ 7 ] LEFÉVRE F, LIPS S, RULLIÉRE R, et al. Flat plate heat pipes: fRom observations to the modeling of the capillary structure[J]. Frontiers in Heat Pipes, 2012, 3(1):1-6. DOI:10.5098/fhp.v3.1.3001.

[ 8 ] HWANG G S, NAM Y, FLEMING E, et al. Multi-artery heat pipe spreader: experiment[J]. International Journal of Heat and Mass Transfer, 2010, 53(13): 2662-2669. DOI:10.1016/j.ijheatmasstransfer.2010.02.046.

[ 9 ] 纪献兵, 徐进良, MARTHIAL A A, 等. 超轻多孔泡沫金属平板热管的传热性能研究[J]. 中国电机工程学报, 2013, 33(2): 72-78.

[10] 张广孟. 封闭有限空间内沸腾-凝结共存相变换热的研究[D].北京:北京工业大学, 2014.

[11] 聂宇宏, 梁融, 姚寿广, 等. LED翅片散热器传热性能研究[J].江苏科技大学学报(自然科学版), 2013, 27(6): 561-564.DOI:10.3969/j.issn.1673-4807.2013.06.011.

NIE Yuhong.LIANG Rong, YAO Shouguang,et al.Research on heat dissipation performance of LED finned radiator[J].Journal of Jiangsu Unveristity Sciences and Technology(Natural Science Edition),2013,27(6):561-564.DOI:10.3969/j.issn.1673-4807.2013.06.011.(in Chinese)

[12] 郑丽, 李菊香, 朱珉. 泡沫金属吸液芯热管的传热性能[J]. 化工学报, 2012, 63(12): 3861-3866.

[13] 康尚文,吴宗谦,平板热管之研究与可视化观察[D].台湾:淡江大学,2010.