高灰分、高灰熔点烟煤在水煤浆气化中的应用与技改

许 明

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司(以下简称华鹤煤化)设计生产规模为300 kt/a合成氨、520 kt/a大颗粒尿素。气化装置采用美国GE能源水煤浆加压气化技术,气化炉2开1备,气化压力为6.5 MPa(表压),采用四级闪蒸流程,原料煤使用鹤岗本地区优质烟煤,采用湿法棒磨制浆,低压煤浆泵选用上海福斯特离心泵,高压煤浆泵选用德国菲鲁瓦双软管隔膜泵。该气化装置于2015年4月6日一次性投料成功。由于鹤岗烟煤的高灰分、高灰熔点特性,给气化装置长周期运行带来巨大的挑战。通过总结运行经验,气化炉操作温度选定为1 350 ℃,此温度十分接近煤浆灰熔点;进行工艺优化调整后,确保了气压装置安全、高效的稳定运行。2016年华鹤煤化的产量为364 kt合成氨、608 kt尿素,合成氨和尿素分别达到设计产量的121.3%及116.9%。

1 高灰分、高灰熔点烟煤制浆对系统的挑战

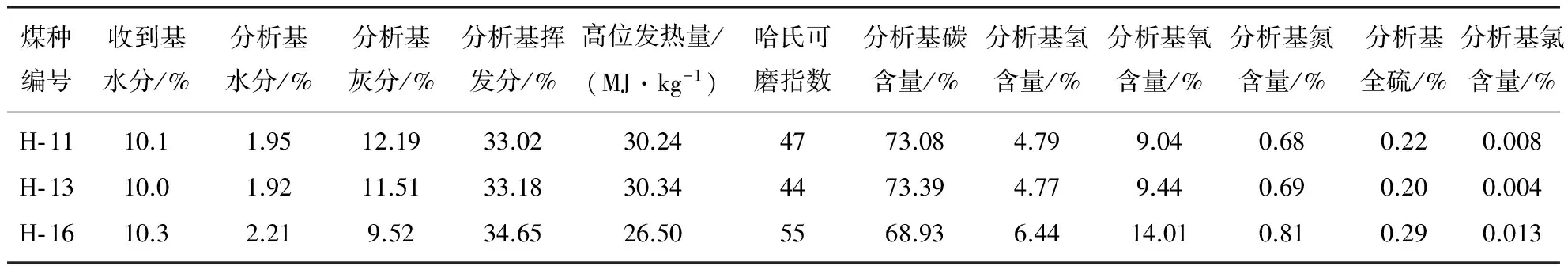

华鹤煤化现阶段采用了3种精洗煤(H- 11、H- 13、H- 16),其中H- 11、H- 13的煤源、煤质稳定,H- 16煤质时有波动且出现过供煤中断的情况。选择精洗煤作为原料煤,可有效减少外界杂质混入煤中,避免煤浆灰分不必要的增加;精洗煤的全水分较高,且存在一定程度的浮动,但内在水分较为稳定,不会影响原料煤的成浆性,制浆时需关注磨机出料槽煤浆分析数据和低压煤浆泵电流,并及时进行水煤比调整,确保制得稳定的高浓度煤浆[1-3]。3种原料煤的工业分析见表1。

表1 3种原料煤的工业分析

由表1可知:鹤岗烟煤具有优异的成浆性,华鹤煤化采用的原料煤内在水分质量分数均在2%左右、哈氏可磨指数接近50,适合制得高浓度煤浆;在生产运行中添加剂选用木质素系,其加入比例为原料煤分析基的0.025%,制得煤浆浓度为65%~67%,黏度为0.2~0.6 Pa·s,煤浆稳定性良好[4]。根据经验,此种高浓度煤浆在黏度高于0.8 Pa·s时,表现为流动性差、易产生硬沉积,曾出现过高压煤浆泵入口吸入量不足引起的烧嘴压差低、高压煤浆泵出口压力高且与煤浆炉头压力差值大引起的管线振动大。通过技术改造和严格控制煤浆稳定性后,问题得到解决。

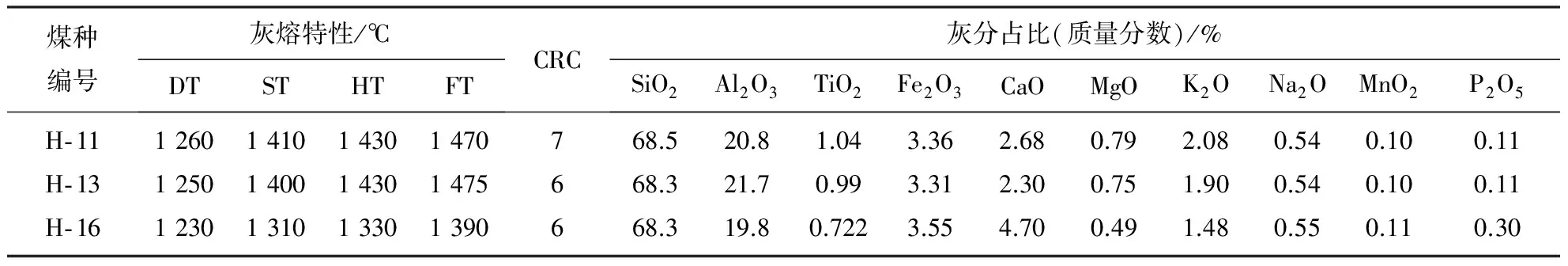

鹤岗地区烟煤的高灰分、高灰熔点特性突出,即在相同温度下,灰渣的黏度主要取决于煤灰的组成以及各组分间的相互作用。CaCO3在高温下化学性质活泼,产生的CaO可与耐火砖主要成分Cr2O3发生反应,并形成低熔点共聚物,故石灰石是引起耐火砖侵蚀消耗的主要物质之一。另外,较低的灰分可以减少无机物对于耐火砖的冲刷。3种原料煤煤灰的组成与灰熔点比较见表2。

表2 3种原料煤煤灰的组成与灰熔点比较

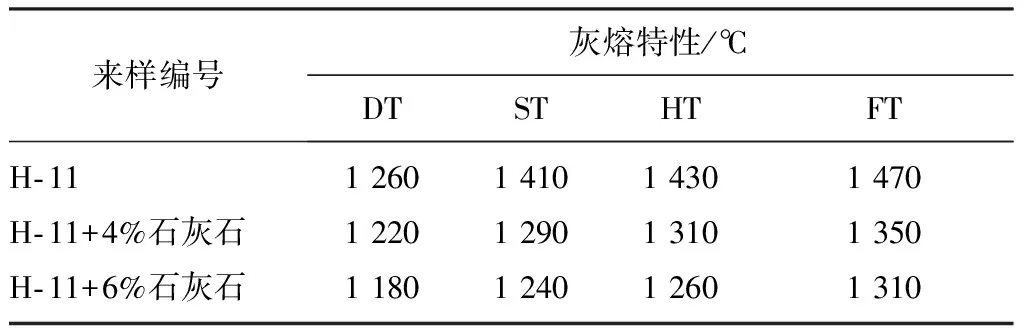

注:DT变形温度,ST软化温度,HT半球温度,FT流动温度,CRC焦渣特性

由表2可知:软化温度ST在1 350~1 500 ℃、流动温度FT在1 400~1 500 ℃,按MT/T 853—2000分类,煤灰既属于较高软化温度灰,又属于较高流动温度[5]。为保持较低的气化炉操作温度,并满足气化炉液态排渣,必须添加助溶剂,以降低煤灰的灰熔点。

2 炉温的选择

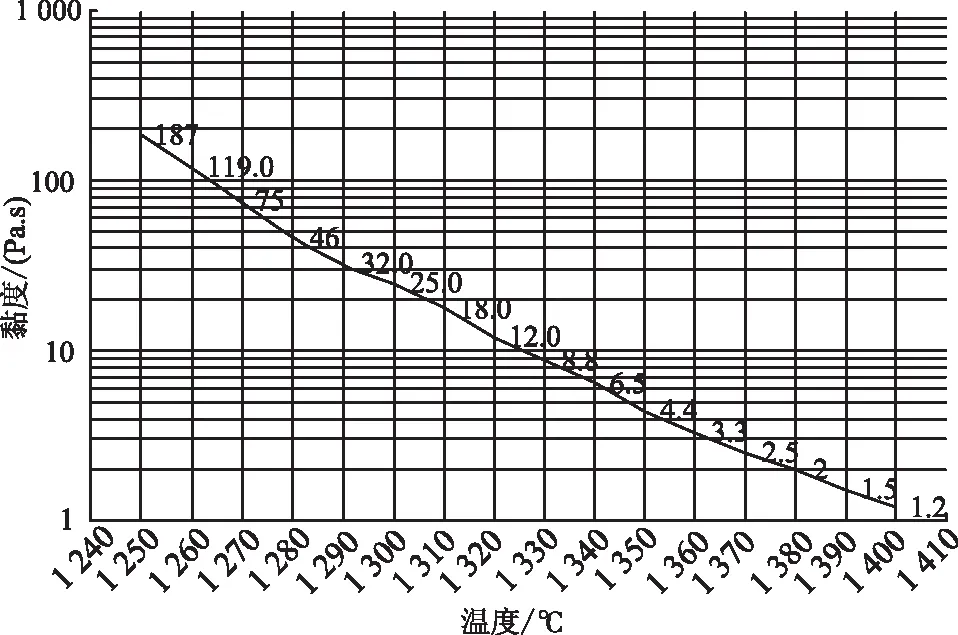

图1 H- 11加4%石灰石煤灰黏度曲线

根据煤科院北京分院提供报告中的表3和图1,综合高灰分和高炉温操作对运行的影响,将石灰石添加比例确定为原料煤分析基的4%~5%,并关注每天灰熔点的变化,及时调整助溶剂的加入比例,将煤浆灰熔点(FT)控制在1 350 ℃以下,气化炉操作温度控制在1 340~1 360 ℃、甲烷体积分数在(1 000~1 500)×10-6,由此带来的好处是可有效延长耐火砖的使用寿命,并提高了有效气率。值得一提的是,将炉温控制在接近灰熔点的操作方法,并未造成渣口频繁堵塞,这打破了水煤浆加压气化在炉温选择上高于煤浆灰熔点50~100 ℃的传统操作。

表3 添加不同比例助熔剂的对比

3 运行情况

(1) 为了研究和控制煤浆灰分,选取1个月的运行数据,共29个,去掉1个最大值、1个最小值,原料煤灰分最高为14.42%,最低为10.63%,平均值为12.43%,煤浆灰分平均17.6%,灰熔点平均1 333.74 ℃。由于使用高灰分煤浆,严重影响耐火砖和设备管线的使用寿命,制约着气化装置连续运行周期,因此选取H- 11和H- 16进行配煤掺烧运行,比例为2∶1。当原料煤灰分降至11.6%时,煤浆浓度和黏度均较好,石灰石添加比例可降至3%,灰熔点控制在1 330 ℃,煤浆平均灰分降至14.5%;也曾因H- 16煤质、煤源不稳定恢复为单一煤种制浆的情况。据有关资料,在相同的水煤浆气化条件下,若原料煤灰分的绝对含量降低1%,分析基比煤耗约降低0.33%,比氧耗约降低0.72%。因此,降低煤浆灰分不仅有助于提高气化炉的气化效率,还可减轻灰渣对耐火砖的侵蚀和磨损,降低黑水中的固含量,减缓黑水对管道、阀门及设备的磨损,经济效益明显[6]。

(2) 气化粗渣一定程度上反映出碳转化率和气化炉内熔渣状态。气化装置粗渣多为小颗粒球状、无拉丝呈乌黑色,也有少量块渣略带墨绿色,说明熔渣在渣口处流动较好。根据运行数据统计,粗渣残碳平均值为4.05%,按工艺包设计值2.6%~12.5%,属较低范围,表明碳转化率较好。每生产1 000 m3(标态)有效气(CO+H2)的煤耗为600 kg(即比煤耗),也证明了这一点。

(3) 随着气化炉运行周期的不断延长,工艺烧嘴磨损逐步加剧,不可避免地产生烧嘴喷射雾化效果变差,为保障煤浆的充分燃烧和气化炉连续液态排渣,根据实际工况对气化炉操作进行调整优化。此时要关注有效气体成分、气化炉托砖板热耦温度以及气化炉炉壁温度,做到对渣口压差的严格把控,要有预见性地进行操作调整,如提高中心氧比例,可逐步由正常运行的17.5%提高至19.0%,加强雾化效果;关注渣样形态和残碳,适当增加氧煤比,提高气化炉操作温度,使煤浆充分燃烧,确保气化炉有较高的碳转化率。在正常工况操作要求下,调整负荷时要缓慢,稳定煤浆浓度和氧煤比,减小气化炉温度、系统压力的波动等,可有效避免渣口堵塞,至今未出现因渣口堵塞而造成的气化炉停车。

(4) 煤浆浓度的提升有助于提高气化效率和有效气产量,根据运行数据核算得到结论:煤浆浓度每增加1%,CO体积分数约增加0.6%,H2体积分数约增加0.1%。每生产1 000 m3(标态)的有效气(CO+H2)氧耗降低4.4 m3(标态),煤耗约降低3.4 kg;此外,在煤浆浓度不变的情况下,适当降低气化炉的操作温度,也有助于提升有效气体成分。华鹤煤化有效气成分达到84.5%以上(干基气),属同行业领先水平。因此,制得高浓度煤浆和选择适当的气化炉操作温度,可获得可观的经济效益。

(5) 针对不同的外部条件和耐火砖损伤消耗的不同规律,将气化炉耐火砖的损伤分为块状剥落、烧蚀损坏、冲蚀损坏、化学侵蚀等。在气化炉生产运行中,冲蚀和化学侵蚀是不可避免的,唯有保持向火面耐火砖上适当厚度的渣层,使其以渣抗渣、阻断高温还原气体与其直接接触,达到减少损耗的目的。气化炉耐火砖由中钢耐火材料公司生产,为了提高耐火砖的使用寿命,除了严把耐火砖自身性能与筑炉质量,还通过尽量降低煤浆灰分、石灰石的添加量,将气化炉炉温控制在较低温度下操作,并采用了延长系统运行周期、减少开停车频率等方法。实际运行中,筒体向火面砖使用寿命约为16 000 h,拱顶向火面砖的约为20 000 h,锥底向火面砖的约为11 000 h。

4 制浆存在的问题与技改措施

(1) 鹤岗地区冬季最低温度可达-38 ℃,冬季原煤储存与使用较为困难,原料煤外在水分含量高,易结冰、架桥堵塞煤仓。虽然每个煤储斗设计有2个煤仓、4个低压氮气炮,但因振打效果不理想,时常发生双煤仓架桥堵塞,造成磨煤机被迫停机,操作人员需拆手孔进行疏通。针对此种情况,对磨煤厂房加装气暖,保证适宜的厂房温度;同时,对煤仓加装电磁振动器,每个煤仓下料口至煤给料机插板阀之间安装1个,使用效果较佳,解决了冬季煤仓易堵塞架桥的问题。

(2) 原设计的石灰石给料机为螺旋式输送机,最大输送能力为2 t,无法满足单台磨机和双炉运行的使用量;且螺旋式输送机不适宜输送易结块、黏性物料,煤、石灰石、磨煤水三者加料口是连通的,磨煤水温度约为40 ℃,水汽上升遇石灰石结块,堵塞下料管线和给料机。技术改造是将原给料机更换为皮带式输送机,保留原有星型给料器和插板阀;从磨机给水调阀后引一路管线至石灰石下料口,并与石灰石下料管形成一定角度,原设计磨机加水口停用,使水喷入石灰石下料管,沿内管壁螺旋下降,将石灰石冲入磨机。改造后已无石灰石堵塞,用量可满足单台磨机、双炉运行,为磨机提供了宽裕的检修时间。

(3) 低压煤浆泵采用立式离心泵,设计最大流量65 m3/h、转速1 500 r/min,运行初期煤浆浓度控制较低约61%,单泵运行稳定。制浆调整、优化操作后,煤浆浓度逐渐提升至66%,低压煤浆泵出现电机易过载、转速无法提升、打量不足等情况。经与设备生产厂家协商,将电机功率由30 kW 更换为45 kW,并优化变频器调节程序,提高了低压煤浆泵输送能力。

(4) 烧嘴压差一直是同行业的严控指标,通过烧嘴压差的变化可初步判断工艺烧嘴的磨损情况和雾化效果。装置运行初期,时常有硬物卡塞

高压煤浆泵进出口单向阀,出现烧嘴压差低并伴有较大幅度波动,严重影响系统的安全生产。检修时对高压煤浆泵单向阀阀球和密封件进行检查,发现卡塞异物多为铁制品。虽煤储运输煤皮带上部有电磁除铁器,但因金属混入煤中,并不能全部去除,另外磨机内钢棒磨损也会形成铁屑。经过剖析原因后,对磨煤机出口滚筒筛进行改造,增设了永磁除铁器20个,其规格为80 mm×160 mm,滚筒筛共4个格,将其布置在磨机出浆的前2格内壁上,并且不同格的除铁器交错布置,定期倒停磨机对永磁除铁器进行清理,既解决了高压煤浆泵单向阀卡塞问题,又减轻了低压煤浆泵叶轮的磨损。

5 结语

使用鹤岗地区烟煤为原料煤,内水含量低,成浆性优异,制得煤浆浓度高,有助于气化效率的提高。高灰分、高灰熔点煤质需加助溶剂以降低灰熔点,煤浆灰分的增加会导致氧耗、煤耗增大,因此助溶剂加入比例应适当选择小值;可采用配煤掺烧的方法,降低灰分和灰熔点,并进一步减少助溶剂的加入量。气化炉操作温度可接近或低于灰熔点(FT),主要根据灰渣黏温特性曲线,保持在此操作温度下灰渣的黏度在5~15 Pa·s范围内,同时较低的操作炉温可以有效提高耐火砖使用寿命。

参考文献

[1] 贺永德.现代煤化工技术手册[M].2版.北京:化学工业出版社,2011.

[2] 彭新文.灰分含量对GE水煤浆气化的物耗影响[J].化工进展,2011,30(9):1946- 1950.

[3] 蔡书琴,杜俊.水煤浆配煤试验研究与应用[J].化肥工业,2015,41(4):31- 34.

[4] 韩喜民.水煤浆水冷壁气化炉运行和掺烧高灰熔点煤总结[J].氮肥技术,2013,34(3):18- 22.

[5] 刘增胜.大型煤制合成气技术进展[J].化肥工业,2010,37(4):14- 19.

[6] 汪寿建.国内外新型煤化工及煤气化技术发展动态分析[J].化肥设计,2011,49(1):1- 5.