烃化精制工艺运行总结

孙彩军,万武军

(安徽金禾实业股份有限公司,安徽滁州 239200)

安徽金禾实业股份有限公司(以下简称金禾实业)是一家大型化工企业集团,为国家高新技术企业,主要从事基础化工产品和精细化工产品的生产、研发和销售。金禾实业基础化工产品有液氨、甲醇、甲醛、硝酸、硫酸、三聚氰胺、过氧化氢等,精细化工产品有安赛蜜、甲基麦芽酚等食品添加剂,产销量处于国际前列。其中一公司年产合成氨180 kt,合成车间原先的精炼岗位设备老旧,漏点较多,安全环保隐患较大。此次在合成车间进行烃化精制技术改造是经多方调研、考察、论证后决定的,采用湖南安淳高新技术有限公司烃化精制工艺[1-3]。

随着科学技术进步和国家环保政策的要求,精炼工艺的缺点越来越突出,主要表现在耗铜、耗酸、控制指标多、操作不稳定、跑冒滴漏严重、检修频繁、运行费用高以及环境污染严重,与国家环保政策的矛盾日益突出,已成为逐步淘汰的落后工艺,而采用烃化精制工艺取代传统的精炼工艺,降低了合成氨的能耗和成本,可减少污染物排放。

1 烃化系统工艺流程

原有联醇装置送来的醇后气经压缩机压缩后,通过油分离器分离油水,再经烃化预热器(管间)加热并与环隙气混合后,一起进入烃化蒸汽加热器,从烃化塔下部中心管进入烃化催化剂层进行烃化反应,出烃化催化床温度为230~250 ℃,此时φ(CO+CO2)由醇后气的0.6%降至10×10-6以下。烃后气经烃化加热器(管内)、烃化水冷器、烃化氨冷器降温至8~12 ℃后进入分离器,分离水、液态烃等物质,最终送入氨合成系统[4]。

2 工艺应用数据对比

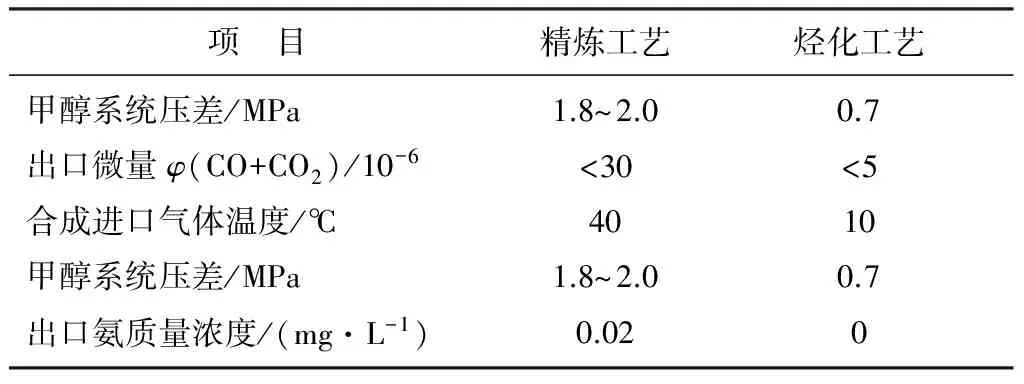

精炼工艺与烃化工艺数据对比见表1。

表1 精炼工艺与烃化工艺的数据对比

由表1可知:烃化工艺比精炼工艺的甲醇系统压差低,气体流量加快,降低了前工段系统压力和压缩机的动力能耗。

3 烃化工艺投运效果分析

3.1 烃化装置运行分析

烃化装置从设计、安装、调试到运行,过程合理。自烃化装置投运以来,装置运行安全平稳,出口微量稳定。

3.2 工艺分析

(1) 精炼工艺与烃化工艺出口成分对比。烃化投运前、后系统出口微量φ(CO+CO2)分别在30×10-6以内和5×10-6以内,出口氨质量浓度分别为0.02 mg/L和0,说明烃化工艺投用后,出口微量CO+CO2含量低,有利于氨合成反应,可保护铁催化剂;出口气体中没有氨含量,降低了消耗。

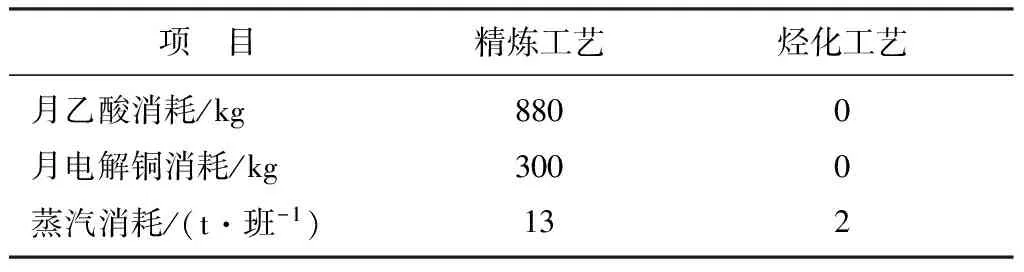

(2) 物料和蒸汽消耗对比见表2。

表2 物料和蒸汽消耗对比

由表2可知:烃化工艺在物料方面无消耗,可节约成本 。

(3) 出口气体温度对比分析。精炼工艺和烃化工艺的合成进口温度分别为40 ℃和10 ℃,说明烃化工艺比精炼工艺的合成进口温度低30℃,降低了冰机冷冻负荷,可停开1台高压冰机和1台低压冰机。

(4) 吨氨电耗对比分析。烃化系统投运前(6月至8月)的吨氨平均电耗为1 380 kW·h,烃化系统投运后(9月1日至15日)的吨氨平均电耗为 1 300 kW·h,说明烃化系统投运后吨氨电耗较之前下降了80 kW·h。

4 烃化工艺特征

生产证实,烃化工艺在配置相应的烃化装置和工艺控制装置后,优化了生产条件。烃化工艺具有以下特征:①减少生产过程的物料消耗;②节约电耗;③无污染物质排放;④节约蒸汽消耗。

5 应用效果

5.1 经济效益

(1) 电耗方面

在实施烃化工艺时,同等的生产负荷,原先的精炼工艺中停3台铜泵约150 kW,停1台 450 kW 的高压冰机和1台190 kW的低压冰机,粗醇停1台190 kW的循环机,精炼一级净氨塔5.5 kW氨水循环泵、清水泵、送氨水泵停运,5.5 kW 铜液小加压泵和地槽小铜泵停运,二级洗氨塔停运3台5.5 kW的管道泵,以日产合成氨510 t计,则共节电约50 kW·h。甲醇系统压差下降1.0 MPa,前工段整体阻力下降,压缩动力能耗下降,吨氨节电约30 kW·h。共计吨氨节电80 kW,按电价0.6元/(kW·h),则吨氨成本下降了48元。按年产合成氨180 kt计,年节约电费864万元左右。

(2) 物料方面

原先每月消耗880 kg乙酸和300 kg电解铜,按乙酸2.8元/kg、电解铜40元/kg计,则每年节约物料费用17.35万元。

(3) 蒸汽消耗方面

原先精炼工艺需消耗蒸汽13 t/班,现烃化工艺需消耗2 t/班,每班节约11 t蒸汽,按蒸汽价格100元/t计,则每年节约蒸汽费用120.45万元。

(4) 成本方面

烃化设备及技术投资合计2 500万元,年节约的电耗、物料及蒸汽费用合计约1 000万元,则2.5年左右可收回全部投资。

5.2 环保效益

实施烃化工艺后,避免了铜液泄漏对环境的影响,有利于环境保护。

6 结语

烃化工艺原料气精制度高、操作简单、运行稳定、物耗少、工作环境清洁,降低了电耗。烃化产生的醇烃类物质,在高压、常温下冷凝分离后,能全部回收利用,与精炼工艺相比,放空量几乎不增加,烃化物送入粗醇贮槽,经精馏可回收甲醇,降低了合成氨能耗和成本,减少了污染物排放。

参考文献

[1] 李玉顺,尚广辰,王平彪,等.合成氨联产甲醇技改小结[J].河南化工,2005,22(2):45- 46.

[2] 连永强.浅析铜洗工艺改醇烃化工艺的可行性[J].化肥设计,2005,43(4):41- 42.

[3] 黄夏威.合成氨低压联醇系统开车技术总结[J].化肥工业,2012,39(3):52- 55.

[4] 尹明大.双甲精制工艺在合成氨工业中的应用进展[J].化肥工业,2002,29(3):42- 44.