利用加氢筒节性能余料重熔电渣锭工艺研究

樊应剑 康永斌

(中国一重铸锻钢事业部工艺技术部,黑龙江161042)

为了提高加氢小件材料收得率,降低生产成本,使我公司能够在此类产品中盈利,将加氢筒节性能余料气割成矩形坯,根据坯料规格尺寸两两配对焊接成矩形坯电极。我公司拥有120 t三相双极串联电渣炉和10 t双臂交替电渣炉。根据10 t电渣炉的炉型参数、生产能力及矩形电极坯规格与化学成分,将电极进行分组重熔。用合理的电渣重熔工艺来保证重熔过程的稳定性,以保证产品质量为前提,最终取得良好的技术经济指标。

由于受加氢筒节性能余料本身规格尺寸的限制,两两拼焊后的矩形电极坯横截面非常小,电极长度比较短。填充比过小会改变熔池的形状,熔池过深易造成低倍偏析等缺陷[1],并且渣池表面与大气接触面积变大,渣池吸气,电极表面氧化严重,对钢锭质量产生影响。针对此问题,通过优化电渣重熔工艺参数、调整脱氧制度、采用气体保护及合理的冷却制度来保证电渣锭的质量。

1 技术要求

1.1 化学成分

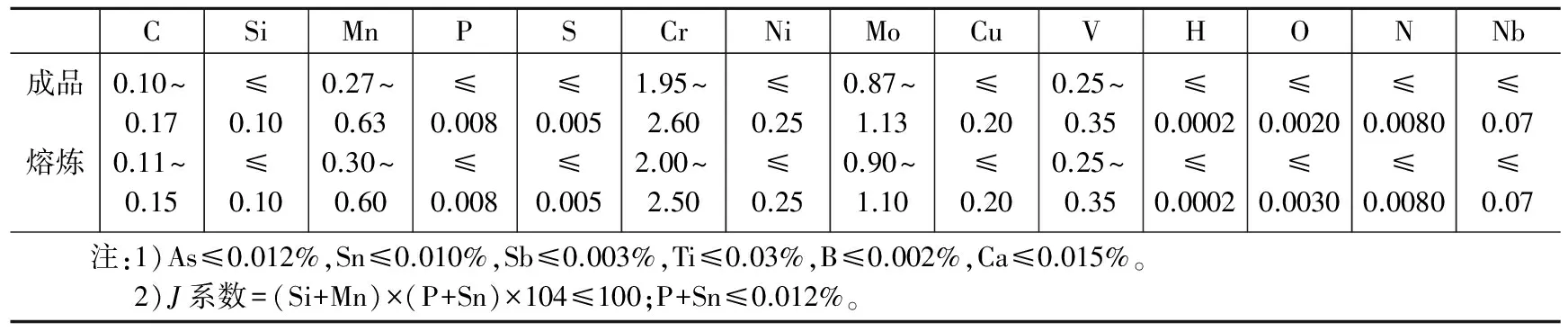

加氢反应器12Cr2Mo1V主体材料的化学成分按GB/T 223规定的方法进行熔炼分析和成品分析。化学成分要求如表1所示。

1.2 超声检测

锻件超声检测按NB/T 47013.3—2015中质量Ⅰ级执行。

(1)单个缺陷当量直径≤∅4 mm。

(2)密集区缺陷当量直径≤∅2 mm。

1.3 金相组织

按GB/T 10561规定,主体材料中A类(硫化物类)、B类(氧化铝类)、C类(硅酸盐类)、D类(球状氧化物类)、DS类(单颗粒球状类)等非金属夹杂物(包括粗系和细系)均不得大于1.5级,且应满足A+C≤2.0,B+D≤2.0,总和A+B+C+D+DS≤4.5。

表1 12Cr2Mo1V锻件化学成分要求(质量分数,%)Table 1 Chemical compositions of 12Cr2Mo1V forgings(mass fraction, %)

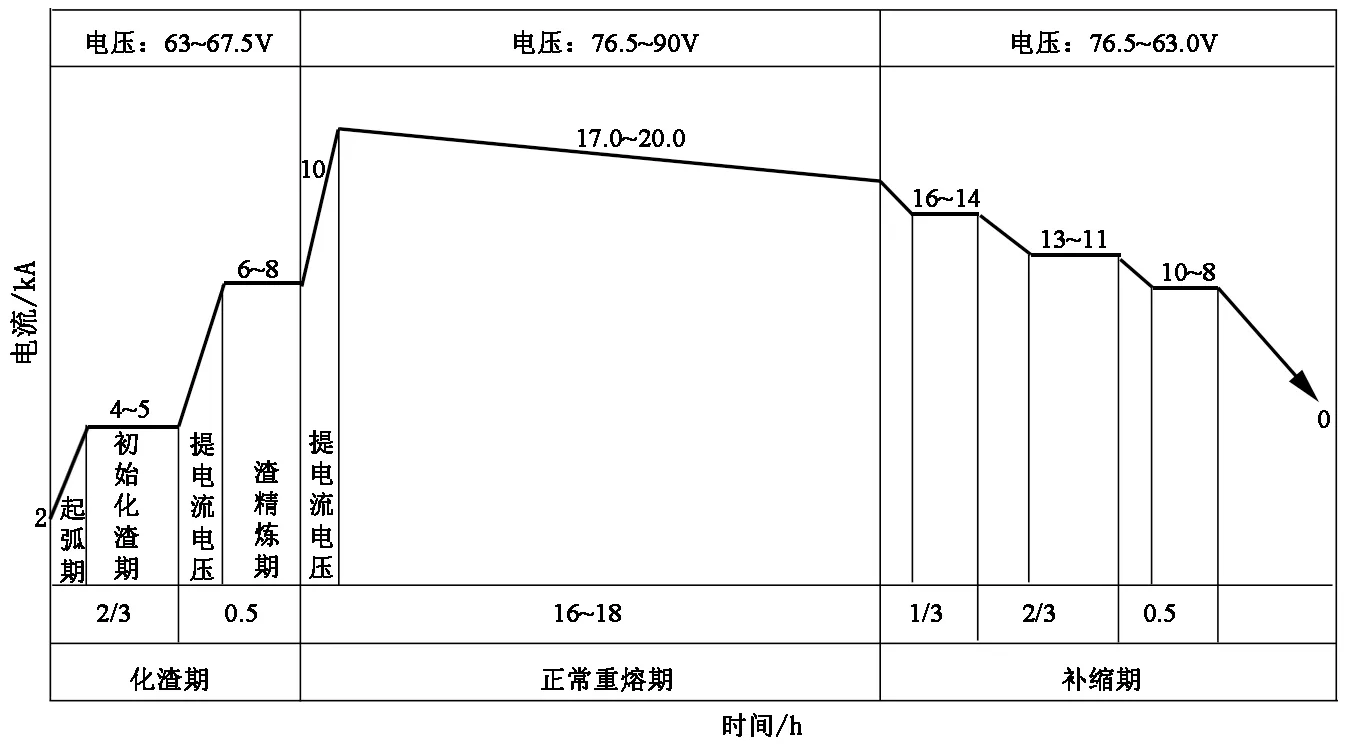

图1 电制度曲线Figure 1 Curve of electrical system

2 优化前电渣重熔工艺

2.1 自耗电极制备及要求

(1)将加氢筒节性能余料气割后用45 MN油压机展成矩形坯。

(2)用半自动线性切割机平矩形坯两端头,将表面的铁锈、氧化铁皮、结疤及重皮等打磨干净。根据坯料的规格尺寸进行两两配对组焊在假电极端头,焊接时两组坯料四周必须对齐,与假电极务必保证对中,焊肉充足,焊口牢固。

2.2 工艺参数

2.2.1 主要参数

重熔钢种材质为12Cr2Mo1V,钢种代号为06673,锭型为11 t,钢锭尺寸为∅905/945 mm×2087 mm,产品名称为顶部人孔大法兰。采用铝粒脱氧,渣子精炼期预脱氧用量为400 g,正常重熔期铝粒用量为70~80 g/5 min。平均熔速控制在600~700 kg/h,化渣期时间为40 min,精炼期时间为30 min,正常重熔期时间为16~18 h,补缩期时间为1.5 h,补缩重量按400 kg控制。

2.2.2 结晶器及自耗电极规格

10 t结晶器规格为∅940/980 mm×2600 mm,自耗电极坯共有5组,其中3组规格为310 mm×420 mm×2600 mm,另外2组规格分别为310 mm×420 mm×2200 mm与310 mm×420 mm×1800 mm,填充比(截面面积比)为0.18。

2.2.3 渣系配比及重量

采用三元渣系,渣系组元CaF2∶Al2O3∶MgO分别为65∶30∶5。渣料总重量为450 kg,其中CaF2为293 kg,Al2O3为135 kg,MgO为22 kg。

2.3 电制度曲线

(1)冶炼期间的电制度曲线原则采用图1所示的工艺曲线规定参数执行,但可根据实际炉况、熔化速度及电压波动情况略微调整。

(2)正常重熔期间以恒熔速控制为原则,采取递减功率控制。

2.4 冷却制度

补缩结束后钢锭模冷180 min,脱模后罩冷144 h,罩冷完毕后出罩空冷至室温。

2.5 工艺要点

(1)采用石墨电极化渣,焦炭引弧剂引弧。

(2)渣料化清后,换入自耗电极前10 min加铝粒400 g。

(3)补缩重量按400 kg控制,补缩时间按图1工艺曲线执行,可采取手动补缩。

(4)重熔过程中电压若有异常波动,工艺人员根据实际炉况调整工艺参数。

(5)电渣锭脱模后罩冷,在距钢锭水口端面50 mm处、冒口端面30 mm处套取∅20 mm×100 mm试料棒各1个,做化学成分及气体含量分析。

3 重熔后存在的问题与原因分析

3.1 电渣锭裂纹及原因分析

3.1.1 裂纹

电渣锭罩冷结束10天后锭身中部环裂一圈,裂纹单向延伸至冒口端面,裂纹宽度小于1 mm,如图2所示。将钢锭裂纹处冷压开后邀请金相专业人员查找裂纹源,经仔细观察后无法确定裂纹源。钢锭断面照片如图3所示。

3.1.2 原因分析

由于电渣锭的重熔特性是边熔化边靠水冷凝固,且11t锭型直径较大,脱模后水、冒口温差为400℃左右,心部与表面温差大,在罩冷过程中,热应力可能去除不够;冷却过程组织转变时,产生较大的组织应力,容易出现体积膨胀而导致开裂。

表2 12Cr2Mo1V电渣锭化学成分(质量分数,%)Table 2 Chemical compositions of 12Cr2Mo1V electroslag ingot(mass fraction, %)

图2 裂纹照片Figure 2 Picture of cracks

图3 断面照片Figure 3 Picture of the cross-section

3.2 成分不合格及原因分析

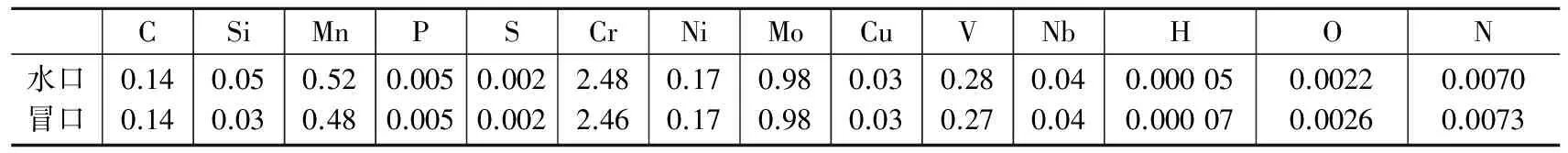

化学成分及气体含量分析结果如表2所示。可以看出,水、冒口H含量超标,冒口O超标,个别元素出现烧损,但没有超出规格要求。

3.2.1 H含量超标原因分析

针对H的来源,主要有以下三个方面:

(1)电极坯料H含量高。

(2)渣料烘烤时间及温度不够,渣料吊出后到化渣引弧之前时间过长,容易增氢。

(3)正逢雨季,空气湿度大,并且填充比太小,渣池表面与空气接触面积大,容易增氢。

3.2.2 O含量超标原因分析

渣冒颜色为深灰色,从化学成分分析结果看出O含量超标、元素出现轻度烧损,说明重熔中后期脱氧效果不好,脱氧剂加入量不足。

3.3 填充比太小

填充比过小会使渣池发热面积小,炉温低,此时必须依靠提高电压、电流来保证炉温及熔速,输入功率变大,使得熔池变成深“V”字型[2],钢锭局部冷却变慢,结晶方向接近于径向,从而易造成低倍偏析等缺陷;并且渣池表面与大气接触面积变大,渣池吸气,电极表面氧化严重,对钢锭质量产生影响[3]。

4 优化后电渣重熔工艺与结果分析

4.1 优化后电渣重熔工艺

针对电渣锭成分不合格及裂纹产生的原因,将电渣重熔工艺参数及脱氧制度进行了优化,并且在气体保护及电渣锭冷却制度方面采取了相应的措施。

4.1.1 工艺参数及脱氧制度

(1)渣料烘烤炉温不低于700℃,烘烤时间不少于12 h,保温温度不低于500℃;渣料吊出后立即引弧化渣。

(2)熔速控制在500~600 kg/h,使熔池变浅,改善电渣锭质量。

(3)未达到平均熔速之前铝粒按0.14%计算加入,正常重熔期每隔两小时取1个渣样,及时调整脱氧制度。

4.1.2 气体保护

采用氩气保护装置,防止元素烧损及吸气。

4.1.3 冷却制度

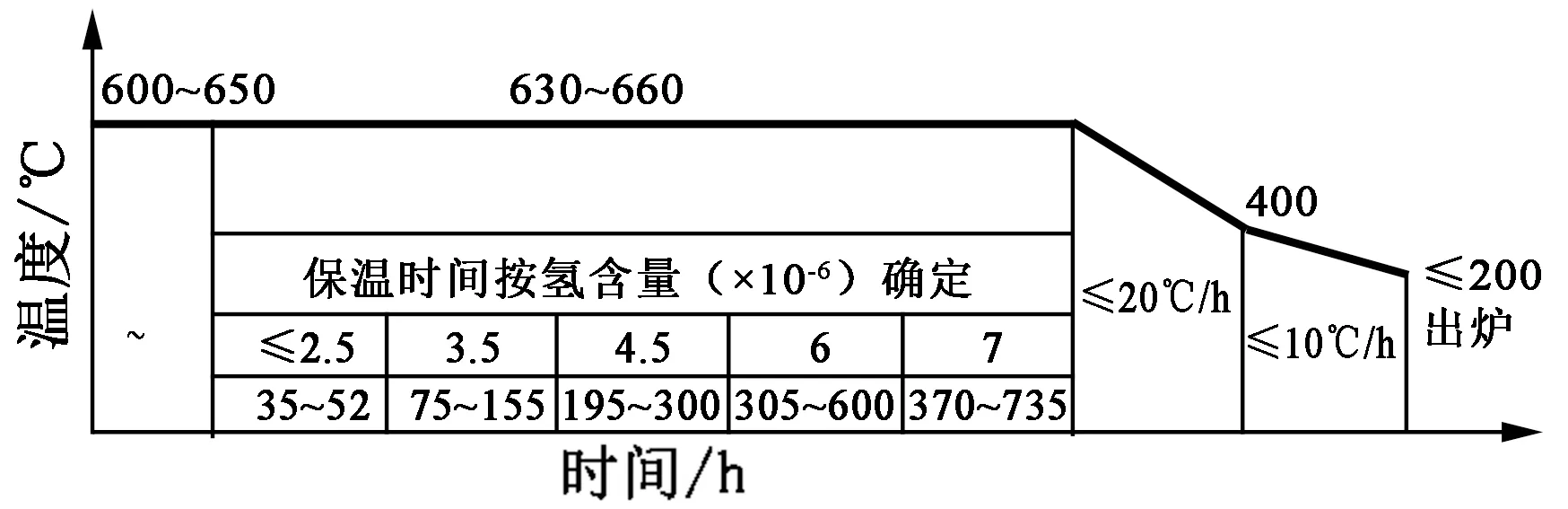

电渣锭脱模后按新制定的加氢电渣锭热处理方案执行,如图4所示。

图4 炉冷工艺Figure 4 Process of furnace cooling

(1)H含量为中间值时,保持时间用内差法求出。

(2)电渣锭脱模后应及时入炉;炉冷工艺降温到400℃以下可转罩冷。

表3 12Cr2Mo1V电渣锭化学成分(质量分数,%)Table 3 Chemical compositions of 12Cr2Mo1V electroslag ingot(mass fraction, %)

表4 高低倍分析结果Table 4 Results of microstructure and macrostructure analysis

(3)根据生产实际情况,钢锭可配入其它产品的锻后热处理工艺(退火或正火+回火)代替炉冷工艺,高温段和回火段不受温度限制,但须考虑钢锭的截面,使钢锭保温时间充分。如仅在回火段配入,需满足上述炉冷工艺。

4.2 结果分析

4.2.1 化学成分

优化工艺后电渣锭化学成分及气体含量均满足技术要求,如表3所示。

4.2.2 超声检测

锻件按NB/T 47013.3—2015中质量Ⅰ级检测后,未发现缺陷记录,检测合格。

4.2.3 高低倍分析

高低倍分析结果均满足技术条件要求,如表4所示。

5 结论

(1)通过电渣重熔工艺的优化,有效的解决了加氢电渣锭成分不合格及裂纹方面存在的问题,目前已重熔30炉次,全部检测合格,没有出现质量问题。

(2)利用加氢筒节性能余料重熔电渣锭,提高了加氢小件材料收得率,降低了生产成本,使我公司在此类产品中实现盈利。

参考文献

[1] 李正邦.电渣冶金的理论与实践[M].北京:冶金工业出版社,2010.

[2] 姜周华,董艳伍,耿鑫,等.电渣冶金学[M].北京:科学出版社,2015.

[3] 周德光,徐君浩.轴承钢电渣重熔过程中氧的控制及作用研究[J].钢铁,1998,33(3):13-17.