基于PLC的生产线控制系统设计

吴玉珠

(马鞍山工业学校,安徽 马鞍山 243031)

可编程控制器是生产控制系统的控制核心,它可以实现很多控制功能,例如:I/O逻辑控制、延时、计数等。受国内现实生产情况影响,当前很多生产企业依然采用传统继电器——接触器控制系统,导致生产效率不高、稳定性差。可编程控制系统的应用提高了控制系统的效率和稳定性。文章以三菱FX3U系列P蕴C为核心控制器讨论生产控制系统的实现方法。

1 总装生产线的布置

生产装配线的合理布置非常重要,它关系到设备使用的性能、生产制造的成本和生产的效率。因此,生产装配线的布置要与现代生产管理技术结合,并把现代生产技术应用到总装生产中,尽可能的提高生产的效率和可靠性。根据装配生产所要完成的工作确定装配的结构组成,把现代工业控制技术中的传感器技术、可编程控制器和触摸屏等应用到生产装配线的装配输送、定位、检测环节,减少生产装配线上的作业人员数量,实现生产装配过程的自动化,提高总装效率。如图1所示。

图 1 生产总装图

装配生产线是生产中一种重要技术,在批量生产中采用装配线生产很常见。它的布置方式受生产中的生产设备、生产产品、生产人员、输送及生产方式等因素的影响。合理布置装配生产线可以减少操作者劳动强度,节省人力成本,提高设备安全性、可靠性以及装配效率和质量。

2 总装线设备选择

总装生产线设备是根据生产技术要求和装配方法选择确定的。正确选择生产装配线设备不但能节省资金,还能使生产装配线更合理。选择装配生产线设备时要考虑很多问题,如:产品对生产质量的要求,生产设施的先进性,生产设施的可靠性,生产设施的价格等。在此只介绍几种主要设备:

(1)输送线。普通生产线输送设备有:皮带输送机、链板输送机、倍速链输送机等。它们功能相似,但也有各自特点,本线运用的是倍速链JXH-U-SCX5000生产装配线。

(2)控制系统。随着科技的发展,控制技术越来越成熟,常用的控制技术主要有三种:①采用单片机控制的系统;于采用DSP技术控制的系统;③采用P蕴C控制的系统。根据控制要求,结合比较三菱公司、西门子公司、欧姆龙公司的设备,本处采用存储容量较大,运算处理速度较快的FX3U-64MR-ES-A型 P蕴C。

(3)定位装置。生产装配中产品需要按照一定的工序进行装配直到完成所有装配任务,一般需要在生产工位上设计各种挡停装置,使产品到达该挡停位置时方便劳动者进行生产装配操作,完成后再把工件向后工序运送。本控制系统采用QX-2型阻挡器。

(4)传感器。传感器是生产线的检测装置,像人的感官,能感应到被测信息,并可输出按照相应规律转化成的电信号。生产线一般使用磁性、光电、光纤传感器。文中系统采用JG-3D-30NK型光电传感器。

3 总装线控制系统设计

总装生产线是用来装配零部件的,在保证按照一定的顺序进行装配基础上完成全部装配工序。

(1)总装线控制分析。当总装线启动按钮SB10被接通时,总装线开始工作,当电机总装线停止按钮SB11被接通时,总装线停止工作,工作中总装线若出现紧急情况可按下急停使生产工作停止。生产装配线工作时,若将旋转开关SAn置于通行位置则第n工位挡停器会直接放行工件,若将旋转开关SAn置于等待位置,则工件在运动中会触碰开关SQn使挡停器升起,阻挡工件继续运动,要使工件继续运动可以按下按钮SBn使挡停器降下放行工件。

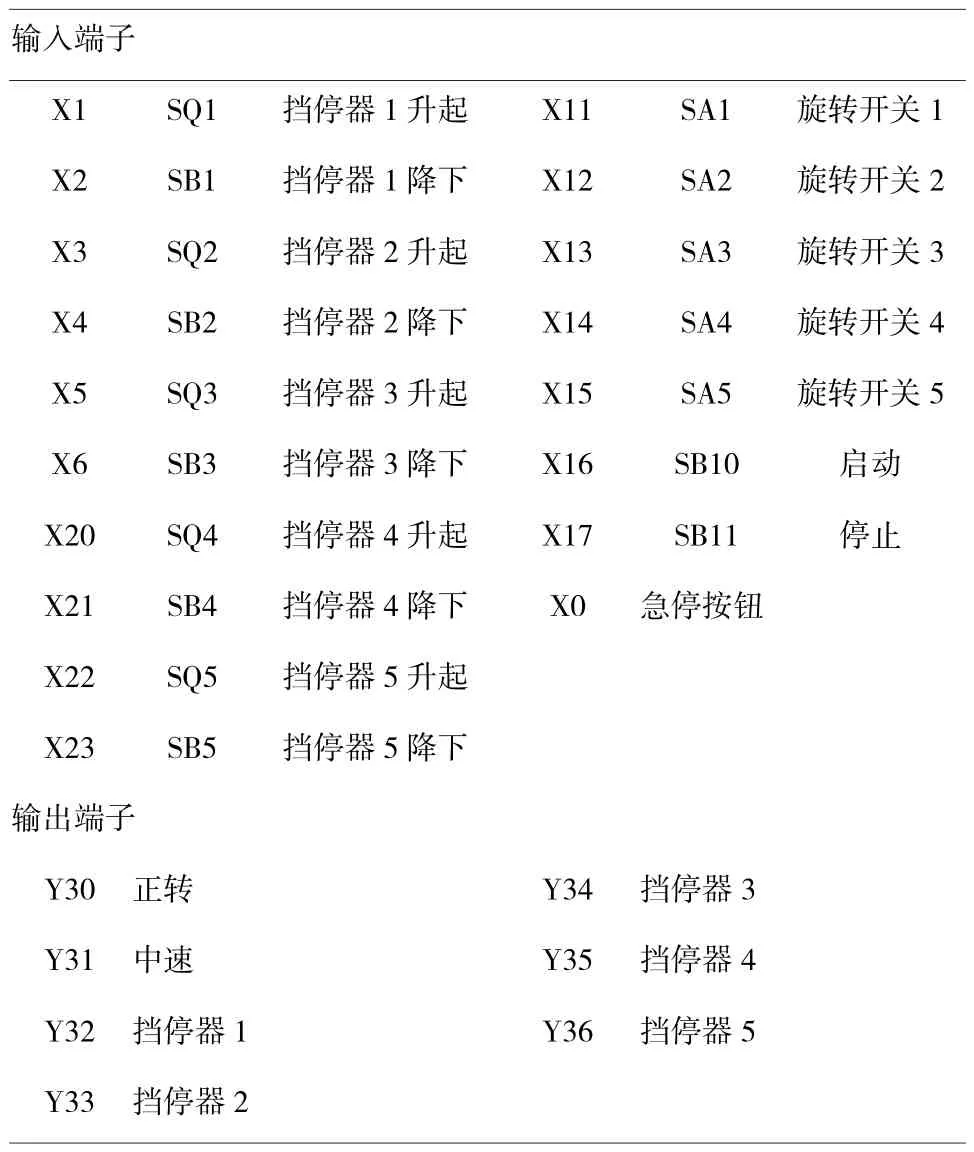

(2)总装线P蕴C输入输出端子分配。如表1所示。

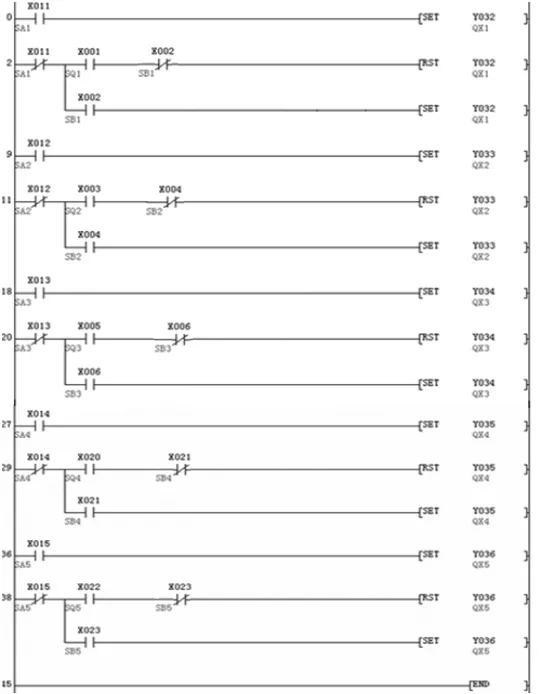

(3)P蕴C梯形图(编程)。现根据自动生产线控制系统的控制要求,编制梯形图如图2、图3所示。

表1 总装线I/O地址分配表

图2 生产装配线工位控制

图3 生产装配线电机控制

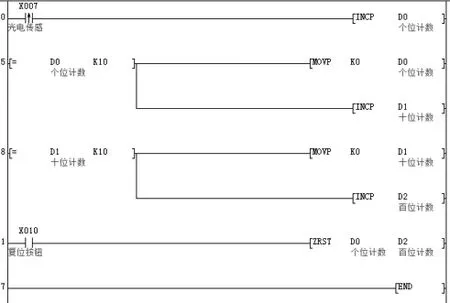

4 总装线自动计数设计

当前企业人力成本普遍较高,为了降低生产中统计装配数量的人力成本,生产装配线上需要增设产品数量自动统计装置,由于P蕴C内部有计数功能模块,仅需把光电开关放置在电机总装线的合适位置上,当电机总装结束经过光电开关时就会引起光电开关计数脉冲的改变,并向P蕴C发出计数信号进行计数,计数器数值即为当前产品数量,如图4所示。为了劳动者能随时掌握生产情况,还要对计数的结果进行显示,方便企业管理,如图5所示。

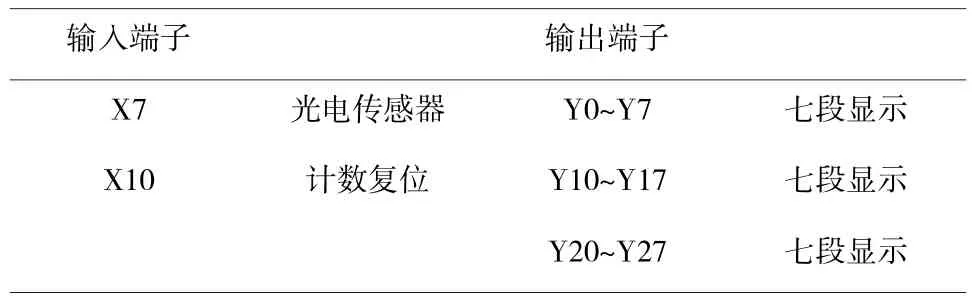

(1)计数P蕴C输入输出端子分配,如表2所示。

表 2计数I/O地址分配表

(2)P蕴C梯形图(编程)。

图4 产品自动计数

图5 计数显示

5 结语

通过将现代生产技术和设备应用到总装中以后,使总装线运行稳定性得到提高、定位精度更准、功能更齐全、操作更简单。同时提高了总装生产技术水平和生产质量,减少了生产中的缺陷产品,生产中工人数量和成本相对减少,效益增加,也提高了企业竞争力和企业形象。

参考文献

[1]张建文,徐琼,冯林.P蕴C控制系统工作方式的分析和研究[J].华东地质大学学报,2003,26(3):298-300.

[2]张宏林.P蕴C实用开发技术与工程实践[M].北京:人民邮电出版社,2008.

[3]张洪润,张亚凡,邓洪敏.传感器原理及应用[M].北京:清华大学出版社,2008.