微锰加重剂在钻井液中的应用

张晖, 蒋绍宾, 袁学芳, 徐同台, 王茜, 肖伟伟

(1.塔里木油田分公司油气工程研究院,新疆库尔勒84100;2.北京石大胡杨石油科技发展有限公司,北京102200)

随着高温高压、大位移井、小井眼连续管钻井、过油管旋转钻井和超深井不断开发,钻井过程必须适合窄的密度窗口和控制当量循环密度,因此要求钻井液必须具备良好的流变性和较好的沉降稳定性,而且需符合环境保护要求,并具备减少对油气层损害的特点[1]。目前固体加重剂主要有方铅矿粉、铁矿粉、重晶石、石灰石、微钛铁和微锰。常规高密度加重材料如重晶石和铁矿粉,其加重高密度钻井液存在沉降稳定性差、塑性黏度大等问题,容易聚集沉积,导致钻井摩阻增大,甚至卡钻,无法满足高密度钻井需求[2],而且重晶石在甲酸盐中会产生生物毒性大的游离钡。研究人员从20世纪70年代就开始研究高密度微粉加重剂,因为微粉加重剂具有较高的比表面积和较好的悬浮性,能降低钻井液的塑性黏度和低剪切速率黏度,能减少对钻具的摩擦和冲蚀。起初研究的微粉加重剂主要是超细重晶石,但随着深井和超深井开发,甲酸盐钻井液应用范围越来越广泛以及环保要求越来越严格,超细重晶石的应用范围也越来越受到限制[3-4]。为此钻井液用微锰加重剂的研究才得以发展,原因是微锰加重剂是一种无磁性、 硬度大、 比表面积大的球形颗粒[5-7]。微锰虽然弥补常规加重剂加重不足, 改善了高密度钻井液的性能, 但这种微锰颗粒如果不是球状, 那么其加重钻井液的性能就不具备这样的优势。综述了国内外微锰加重钻井液的研究进展,分析了高密度钻井液用加重剂的优点及存在的问题。

1 微锰理化性质

1.1 化学组分与理化性能[5-8]

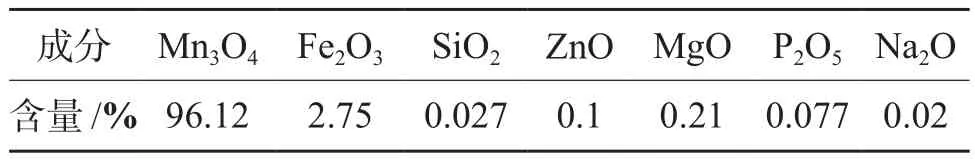

利用X射线荧光元素分析仪器分析微锰化学组分,其结果见表1[8]。分析结果说明了微锰加重剂主要成分是Mn3O4。

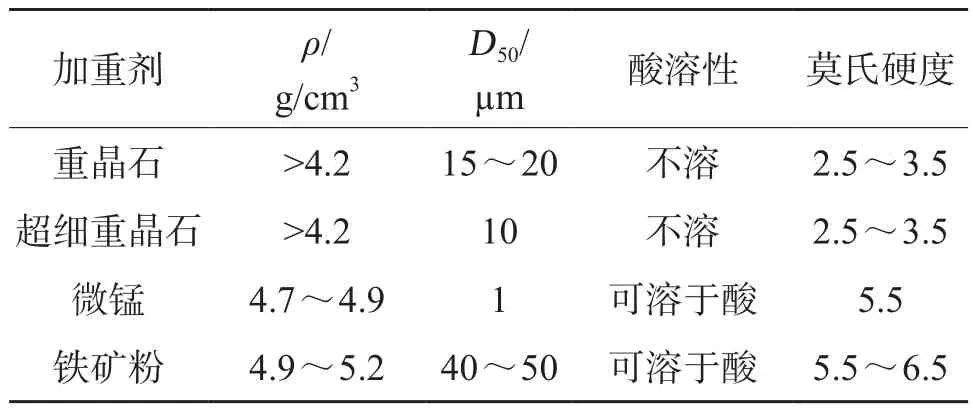

微锰的理化性能包括密度、磁性、酸溶性和硬度。微锰密度比重晶石大,小于铁矿粉。纯微锰没有磁性,锰矿有无磁性与杂质有关。微锰的莫氏硬度高于重晶石,可溶于有机和无机酸[5],结果见表2。

表1 微锰颗粒的X射线荧光元素分析(XRF)

表2 不同加重剂的密度、酸溶性和莫氏硬度

1.2 颗粒形状及粒度分布

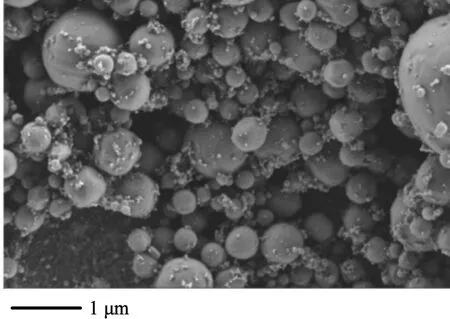

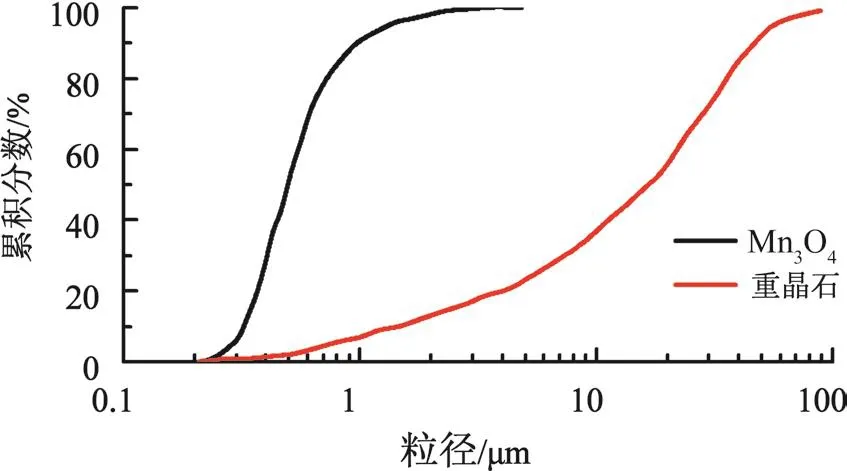

通过扫描电镜观察可知,微锰颗粒形状呈球形,见图1[8-10]。使用Mastersizer 2000激光粒度分布仪测得,微锰的D50为 1.09 μm,D10为 0.40 μm,D90为2.87 μm,微锰粒径小,粒度分布窄,而重晶石粒径大,粒度分布宽,见图2。因此,虽然微锰的莫氏硬度高于重晶石,但其对钻具的磨损低于重晶石,主要是因为微锰具有很小的D90,且颗粒呈球形,而重晶石的D90较大,且是无规则颗粒。

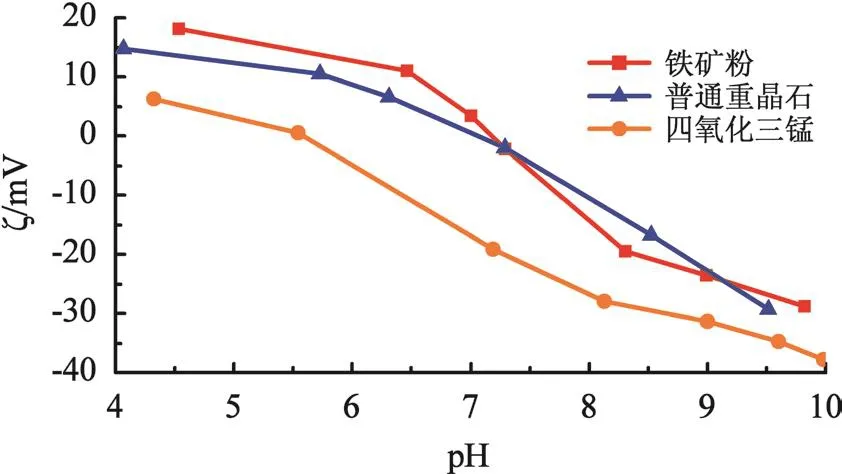

1.3 Zeta电位

通过Zetasize电位仪测量了悬浮液中加重剂颗粒Zeta电位,结果如图3所示。由图3可知,随着微锰悬浮液pH值从4.2增加至8.2,Zeta电位从正变为负,绝对值从5.0增加至29.0 mV,负电性急剧增加;继续提高悬浮液pH值,Zeta电位趋于稳定在-30 mV左右,悬浮液趋于稳定[11]。

图1 微锰的扫描电镜(SEM)微观结构

图2 微锰和重晶石的粒度分布

图3 不同pH值下加重材料的ζ电位

1.4 沉降动力稳定性

使用MA2000型红外扫描动态稳定测试仪(Turbiscan),测量了加重剂悬浮液的动力沉降稳定性,结果如图4所示,透过率越高,动力沉降稳定性越差。从图4可以看出,铁矿粉颗粒在几分钟内就已经完全沉降,重晶石在200 min左右完全沉降,而微锰在400 min后仍然没有完全沉降,说明微锰颗粒的沉降稳定性较好。原因是微锰颗粒小且呈球状,而重晶石和铁矿粉颗粒大,且外形不规则[11]。

图4 不同加重材料在水中的动力沉降稳定性

2 微锰加重剂对钻井液性能的影响

2.1 微锰对钻井液密度及流变性能的影响

在钻井工程设计中,需选择合适的加重剂来控制钻井液密度,避免井漏、井塌、溢流等井下复杂情况发生。加重剂密度、粒度及分布影响钻井液密度与流变性。根据Furnas理论,颗粒之间的间隙越小,颗粒越容易紧密堆积,堆积体积越小。通过合理的粒度级配满足颗粒紧密堆积,减小堆积体积,可提高钻井液密度[12]。

在高密度钻井液中,加重剂及其分散程度是2个影响钻井液流变性能的重要因素[13-14]。一般地,加重剂含量越高,流变性越差;固相(如固相加重剂)分散程度越高,流变性越易于调控;颗粒越不规则,颗粒之间摩擦越大,流动性越差,流变性也就越差。与常规加重剂如重晶石相比,微锰加重剂颗粒呈球状,比重晶石小,密度高于重晶石,能提供低塑性黏度,同时降低钻井液的低剪切速率黏度。此外,在水基钻井液中,由于微锰加重剂颗粒比表面积较大,颗粒容易聚集沉降,因此在钻井液中需配合使用一定量的分散剂分散微锰颗粒;在油基钻井液中,由于微锰颗粒亲水,需加入一定量的润湿剂和乳化剂,才能分散和悬浮微锰加重剂颗粒。

2.1.1 微锰加重剂对聚磺钻井液流变性能的影响

选取目前深井和超深井钻井常用的聚磺钻井液为基础配方,不同密度聚磺钻井液的流变性能如图5所示[11]。由图5可知,随聚磺钻井液密度的增加,重晶石加重聚磺钻井液的流变性能变化最快,当钻井液密度超过2.4 g/cm3时,重晶石和铁矿粉加重钻井液的黏度已超出仪器量程,而微锰加重钻井液的塑性黏度一直保持在较小值。这是由于微锰颗粒呈球形,而重晶石和铁矿粉颗粒都是不规则的,颗粒形状越规则,颗粒之间摩擦越小,钻井液的塑性黏度越低。铁矿粉的密度大于重晶石和微锰,当加重到相同的钻井液密度时,铁矿粉加重的钻井液所含的固相最低,但在钻井液密度大于2.4 g/cm3时,由于铁矿粉颗粒不规则,颗粒之间摩擦增大,塑性黏度急剧增加,导致流变性变差。因此在高密度聚磺钻井液中,从总体上来说,在钻井液密度大于2.4 g/cm3时,微锰加重剂调节钻井液的流变性要优于重晶石和铁矿粉,主要体现在较低的表观黏度和较低的塑性黏度;钻井液密度小于2.4 g/cm3,微锰加重剂调节钻井液的流变性要优于重晶石。

图5 加重剂对不同密度水基聚磺钻井液流变性能的影响

2.1.2 微锰加重剂对油基钻井液流变性能的影响

选取矿物油为基础油,不同密度油基钻井液的流变性能如图6所示[15]。由图6可知,在油基钻井液中,一般加重剂颗粒表面是亲水型,因此密度越高,为了更好地分散加重剂,那么乳化剂和润湿剂的加量就越大,塑性黏度和表观黏度都会相应增大。因为在油基钻井液中,钻井液黏度和动切力随着固相分散形成架桥网状结构增多而增大。所以,油基钻井液密度越高,固相含量越高,微锰在钻井液中的分散程度决定钻井液的表观和塑性黏度。

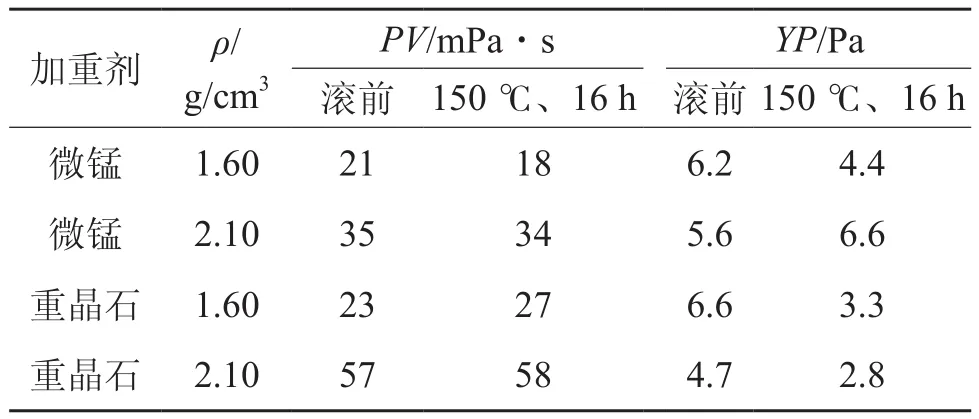

选取矿物油为基础油,分别用微锰和重晶石加重油基钻井液密度到1.60 g/cm3和2.10 g/cm3,钻井液流变性能如表3所示[5]。由表3可知,在油基钻井液中,微锰加重钻井液的表观黏度和塑性黏度都低于重晶石加重的钻井液。原因是微锰密度高于重晶石,加重至相同钻井液密度,重晶石相对加量大,而且重晶石形状不规则,所以重晶石加重的油基钻井液的塑性黏度和表观黏度较大,而微锰粒径比重晶石小,在油基钻井液中,固相分散形成网状结构强度相对就稳定,所以微锰加重油基钻井液的动切力相对重晶石加重的油基钻井液稍大。

图6 微锰加重剂对不同密度油基钻井液流变性能的影响

表3 微锰和重晶石加重不同密度油基钻井液的流变性能

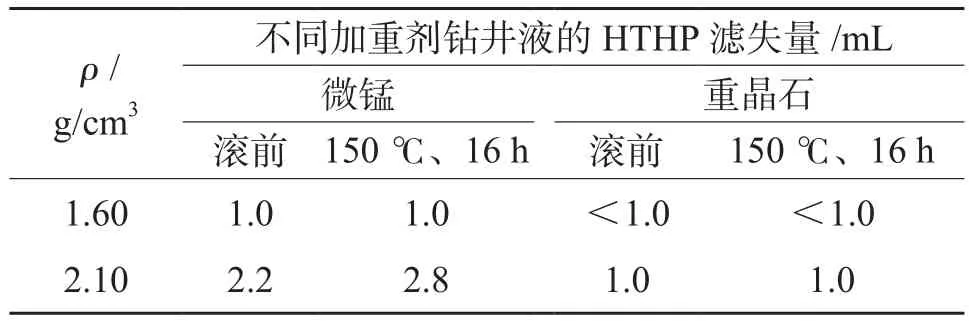

2.2 微锰加重剂对钻井液滤失性能的影响

在高密度钻井液中,加重剂颗粒较粗时,它不参与滤饼形成,对滤失量和滤饼质量的影响不大。随着细颗粒含量的增加,颗粒级配好,滤失量降低,颗粒级配差,滤失量增加。不同加重剂对聚磺钻井液滤失性能的影响见表4[11],对油基钻井液高温高压滤失性能的影响如表5所示[5]。

由表4可知,在甲酸钾钻井液中,密度越高,滤失量相对就大,3种加重材料的 API滤失量都小于5 mL,但微锰加重钻井液的 API滤失量稍高于重晶石加重钻井液。由表5可知,在油基钻井液中,密度越高,滤失量相对变大,2种加重材料的高温高压滤失量都小于3 mL,但微锰加重钻井液的高温高压滤失量稍大于重晶石加重钻井液。可能原因:由于微锰粒度分布窄,颗粒级配较差,对泥饼孔隙填充较差,导致滤失量增大。为了降低钻井液滤失量,不仅使用分散剂充分分散微锰,还需加入一定量的桥堵剂进行颗粒级配。

表4 加重剂对聚磺钻井液API滤失性能的影响

表5 加重剂对油基钻井液HTHP滤失性能的影响

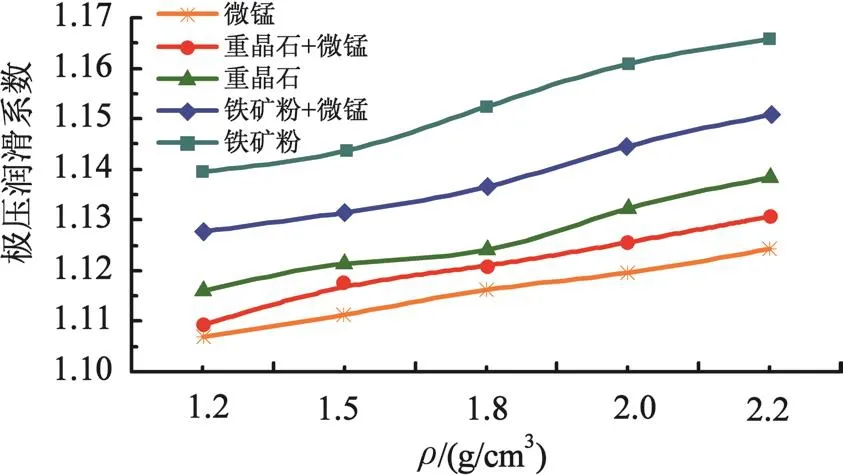

2.3 微锰加重剂对钻井液润滑性能的影响

水基钻井液加重到某一临界密度前,滤饼的摩擦系数随着加重剂加量的增加而增大,钻井液的润滑性降低;超过此值后的一定范围内,滤饼的摩擦系数开始减小,钻井液的润滑性增强,即润滑性先降低后增加。其原因有以下几点:纯度、粒度分布、颗粒形状和“滚珠”效应。一般地,加重剂杂质含量越大,钻井液润滑性能越差;加重剂粒度分布越不均匀,钻井液润滑性能越差;加重剂形状越不规则,钻井液润滑性能越差;加重剂“滚珠”效应越不明显,钻井液润滑性能越差。用极压润滑仪测定钻井液的极压润滑系数,实验结果如图7所示[16]。由图7可知,微锰加重钻井液的极压润滑系数最低,铁矿粉加重钻井液的最高。原因是微锰的粒度分布最均匀,重晶石次之,钛铁矿最差;微锰加重剂颗粒形状为球形,有利于滑动,摩阻较小,而重晶石与钛铁矿颗粒形状为不规则,有碍滑动;微锰颗粒颗粒小,单位体积颗粒数多,起“滚珠”效应的粒子数多,接触点增多,摩擦阻力就少。

图7 加重剂对不同密度钻井液润滑系数的影响

2.4 微锰加重剂对钻井液沉降稳定性的影响

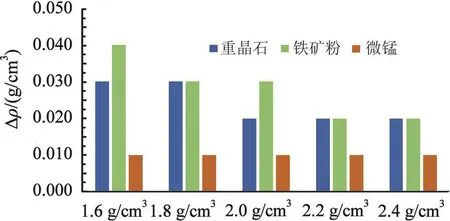

钻井液沉降是指钻井液中高密度固相或加重剂下沉而引起的钻井液密度变化,包括静态沉降和动态沉降。沉降稳定性是反映钻井液中固体颗粒沉降的重要指标,而沉降类型、固相沉降速率和颗粒聚集大小与固相颗粒磁性、颗粒比表面、形状、大小和表面电荷以及污染物有关。不同密度钻井液沉降稳定性如图8所示[11]。

图8 加重剂对不同密度钻井液沉降稳定性的影响

由图8可知,重晶石和铁矿粉加重的聚磺钻井液的上下密度差都大于0.02 g/cm3,而微锰加重的上下密度差可以维持在0.01 g/cm3。原因是微锰颗粒不但密度比重晶石大,而且颗粒粒径比重晶石小,虽然钛铁矿粉的密度大于微锰,但是其颗粒粒径大于微锰,相比之下,维持微锰颗粒在钻井液稳定所需切力就小。因此,微锰加重钻井液的沉降稳定性优于重晶石和铁矿粉。

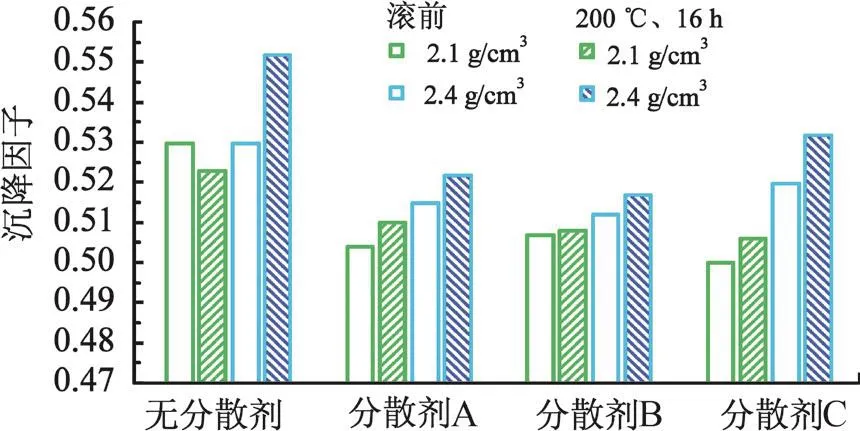

在高密度钻井液中,需加入分散剂防止固相颗粒集聚沉降,提高钻井液的沉降稳定性。分散剂的种类和使用环境不同,效果也不一样,那么这些因素间接地影响钻井液的沉降稳定性。国外研究者研究了不同分散剂对微锰加重水基钻井液沉降稳定性的影响,实验结果见图9。随着钻井液密度增加,颗粒的沉降稳定系数逐渐变大,但沉降稳定性就越差。说明分散剂能提高钻井液稳定性,但分散剂种类不同,效果也不一样。原因是分散剂在钻井液中起到分散颗粒作用,防止颗粒集聚沉降[13]。

图9 不同分散剂对钻井液沉降稳定性的影响

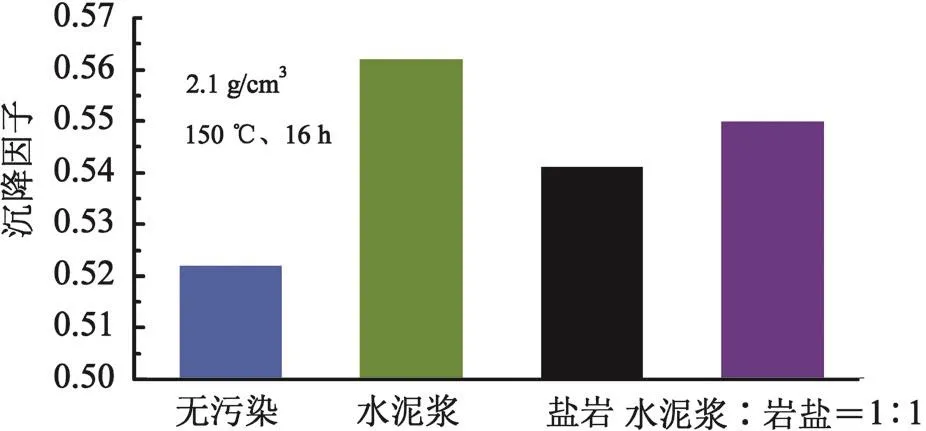

有研究者研究了不同污染物对微锰加重水基钻井液沉降稳定性的影响,结果见图10。其中水泥浆影响最大,其次是岩盐。原因是这些污染物一方面抑制钻井液中处理剂性能,另一方面会压缩双电层,使颗粒之间距离降低,促使颗粒聚集沉降[13]。

图10 水泥浆和岩盐对微锰加重钻井液沉降稳定性的影响

2.5 微锰加重剂对钻井液泥饼清除的影响

高密度钻井液形成的泥饼中大部分固相是加重剂,所以加重剂的清除效率直接影响到泥饼的清除效率。由于重晶石不能酸溶,清除重晶石只能选择鳌合法,而微锰可酸溶,清除微锰可使用有机酸或无机酸。用不同浓度的盐酸对密度为1.54 g/cm3的微锰加重钻井液滤饼进行酸浸实验,结果如图11所示。从酸浸效率上得出,10%盐酸酸浸泥饼的效果最好。微锰是一种强氧化剂,低浓度盐酸不会被微锰氧化产生氯气,而微锰与浓度高于10%盐酸反应产生氯气,因此实际应用不选择浓度高于10%盐酸酸溶微锰[17]。

2.6 微锰加重剂钻井液对储层保护的影响

近年来,在完井作业中,人们发现重晶石加重钻井液对储层伤害很大,原因是重晶石随钻井液进入储层孔道或裂缝,堵塞油气通道,而这种伤害去除代价太高。由于微锰可酸溶,微锰堵塞的孔道或裂缝,可通过酸化疏通,从而提高产油率[18-19]。

图11 盐酸对1.54 g/cm3微锰加重钻井液滤饼的酸浸效果

2.6.1 微锰加重水基钻井液对储层保护的影响

微锰是一种高密度钻井液用加重剂,在钻井过程中,与其他封堵材料一起进入储层孔道或裂缝,协同起封堵作用,达到保护储层目的。在完井过程中通过酸溶,疏通微锰堵塞的孔道和裂缝,减少对储层的损害;此外,微锰的超微球形结构很容易返排,因此未经酸化就可达较高的渗透率恢复值。

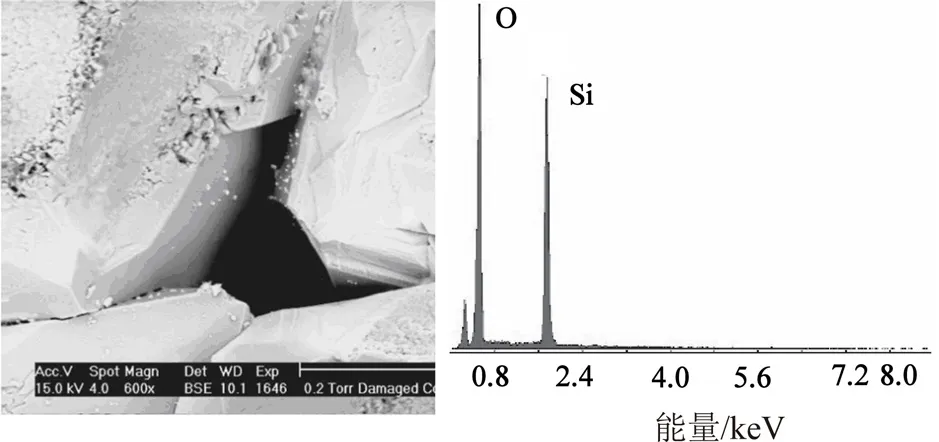

以1.50 g/cm3微锰加重甲酸钾钻井液,选取轴向岩心,在实验室中模拟微锰入侵过程以及评估损害程度,借助环境扫描电镜观察(ESEM)研究固体入侵分析、固体损坏的类型和位置[20]。实验测得岩心渗透率恢复值可达66%,见图12。

图12 微锰甲酸盐钻井液入侵岩心的环境扫描电镜

图13 在盐水躯替之后岩心的环境扫描电镜图

从图13可以看见,被微锰堵塞的岩心孔喉,基本被盐水躯替液清除了,说明微锰对储层的伤害可以清除[21]。

2.6.2 微锰加重油基钻井液对储层保护的影响

目前,在高密度油基钻井液中,密度越大,加重剂沉降越严重,那么高密度油基钻井液在钻低孔特低渗裂缝性储层,微粉加重剂(例如超细重晶石、微锰等)容易沉降进入裂缝,堵塞裂缝,对储层造成一定程度的伤害。与重晶石相比,微锰颗粒小,比表面积大,只需较低切力就能悬浮,而且泥饼酸溶清除微锰效率高,渗透率恢复率高。因此,微锰加重油基钻井液对储层伤害低于重晶石。

3 微锰加重剂钻井液的现场应用

钻进科威特的侏罗纪地层的深井钻井液长期使用重晶石加重。然而,重晶石对储层有很大伤害,导致石油开采减产。含油高的油基钻井液也会影响成像测井质量,最终测井无法确定储层的微裂缝。为了解决这些问题,使用微锰甲酸钾水基钻井液基本能保持钻井液性能不变。在12口应用井的钻进过程中,没有任何钻井遇阻和井眼划眼现象,也没有遇到清洗井眼问题[19]。

在壳牌Cormorant North油田的过油管旋转钻井(TTRD)中,Franks and Marshall等人使用微锰加重油基钻井液[10]。常用的加重材料(如重晶石)会引起很高的当量循环密度(ECD)。为了解决这个问题,必须使用低塑性黏度且密度符合要求的钻井液。减少重晶石加重的常规钻井液的塑性黏度,会增加颗粒的沉降趋势,在过油管旋转钻井(TTRD)中也是难以改变的。微锰用于油基钻井液中,由于它尺寸较小,表现出最低的沉降趋势。

4 结论

1.用微锰加重的高密度抗高温水基、油基钻井液的流变性能、动/静沉降稳定性、润滑性能均优于用API重晶石加重的钻井液。

2.微锰在钻井过程中,与钻井液中其他封堵材料一起进入储层孔道或裂缝,协同封堵材料起封堵作用,减少钻井液及滤液渗入储层;在完井过程中,通过酸溶,疏通堵塞的孔道和裂缝,减少对储层的损害;此外,微锰的超微球形结构很容易返排,因此未经酸化就可达较高的渗透率恢复值。

3.微锰加重甲酸钾钻井液在科威特12口深井应用,而油基微锰加重钻井液已在Cormorant North油田过油管钻井应用。现场实践表明,微锰加重的高密度与超高密度钻井液具有流变性能好、当量循环密度低、机械钻速高、油井产量高等特点。

参 考 文 献

[1] 刘永福.高密度钻井液的技术难点及其应用[J].岩土钻探工程,2007,34(5):47-49.LIU Yongfu.Technological difficulties and application of high density drilling fluid[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling),2007,34(5):47-49.

[2] 王琳, 林永学, 杨小华, 等.不同加重剂对超高密度钻井液性能的影响[J].石油钻探技术, 2012, 40(3):48-53.WANG Lin, LIN Yongxue, YANG Xiaohua, et al.Effects of weighting agent on ultra-high density drilling fluid's performace[J]. Petroleum Drilling Techniques,2012,40(3):48-53.

[3] 黄维安,邱正松,钟汉毅.高密度钻井液加重剂的研究[J].国外油田工程,2010,26(8):37-40.HUANG Weian, QIU Zhengsong, ZHONG Hanyi, et a1.Study on weighting agent of high density mud[J]. Foreign Oilfield Engineering, 2010,26(8):37-40.

[4] SVENDSEN, OJVIND,TOFTEN J K,et al. Use of a novel drill-in/completionfluidbased on potassium formate brine on the firstopen hole completionin the Gullfaks field[J]. SPE/IADC 29409.

[5] MOHAMED AL-BAGOURYAND CHRIS STEELE. A new, alternative weighting material for drilling fluid [J].IADC/SPE 151331.

[6] VIKRANT WAGLE, ABDULLAH S AL-YAMI,ZIAD ALABDULLATIF, et al. Mitigation of stuck pipe challenges in hthp conditions using acid soluble blend of barite and manganese tetroxide as weighting materials for drilling fluids[J]. SPE 175844.

[7] AL MOAJIL A, SAUDI ARAMCO,et al. Removal of filter cake formed by manganese tetraoxide based drilling fluids[J]. SPE 112450.

[8] MOHAMED AL-BAGOURY, CHRISTOPHER STEELE, ELKEM. Liquid weight material for drilling &completion fluids [J]. SPE/IADC-178157.

[9] ABDULLAH M AL MOAJIL, SAUDI ARAMCO,AHMED I RABIE, et al. Effective dispersants for Mn3O4water-based drilling fluids: Influence of clay and salt [J].OTC 26600.

[10] TODD FRANKS, DAVID S. Marshall. Novel drilling fluid for through-tubing rotary drilling [J]. IADC/SPE 87127.

[11] 韩成,邱正松,黄维安,等.新型高密度钻井液加重剂Mn3O4的研究及性能评价[J].西安石油大学学报(自然科学版),2014,29(2):89-93.HAN Cheng, QIU Zhengsong, HUANG Weian, et al.Performance evaluation of high-density drilling fluid weighting agent Mn3O4[J]. Journal of xi'an petroleum university (natural science edition), 2014,29(2):89-93.

[12] AL-YAMI, A S, NASR-EL-DIN H A, et al. An innovative manganese tetra-oxide/kcl water-based drill-in fluids for HT/HP wells [J].SPE 110638.

[13] ABDULLAH M, AL MOAJIL, et al. Dispersants for cement and salt contaminated manganese tetraoxide highdensity water-based drilling fluids [J]. SPE 177935。

[14] ABDUL REHMAN, ABDULLAH M, AL MOAJIL,et al. Environmentally friendly dispersants for high temperature invert-emulsion drilling fluids weighted by Manganese Tetraoxide [J]. SPE 153646.

[15] WITTHAYAPANYANON A, NASRUDIN K A,WAHID F, et al. Novel drilling fluids enable record hightemperature, deep-gas exploration well offshore peninsula of Malaysia[J]. IADC/SPE 170557.

[16] 韩成,邱正松,黄维安. 四氧化三锰水基钻井液润滑性能评价与研究[J].钻井液与完井液,2014,31(2): 6-8.HAN Cheng, QIU Zhensong, HUANG Weian. Research on lubricity driling fluids weighted with Mn3O4[J].Drilling Fluid & Completion Fluid, 2014,31(2): 6-8.

[17] AL MOAJIL A M, NASR-EL-DIN H A. Reaction of hydrochloric acid with filter cake created by Mn3O4waterbased drilling fluids[J]. SPE 133467.

[18] ABDULLAH M, AL MOAJIL, HISHAM A NASR-ELDIN. Formation damage caused by improper Mn3O4-based filter cake cleanup treatments [J]. SPE 144179.

[19] SAUD JUMAH AL-FOUDARI, AL-MUHAILAN M S, ARUN RAJAGOPALAN, et al. Alternate weighting material for high pressured jurassic wells in kuwait -case histories of successful K-formate Mn3O4drilling fluids [J].SPE/IADC 173056.

[20] AL-YAMI A S, NASR-EL-DIN H A, AL-SHAFEI M,et al. Impact of water-based drilling-in fluids on solids invasion and damage characteristics [J]. SPE 117162.

[21] EL BIALY M, MOHSEN M, EMAD ABDULAZIZ M.Utilization of non-damaging drilling fluid composed of potassium formate brine and manganese tetra oxide to drill sandstone formation in tight gas[J]. SPE/IADC 147983.