关于某SUV车型加速轰鸣声问题的解决

郭锦鹏,汤湧,王超,刘令波

(华晨汽车工程研究院白车身工程室,辽宁 沈阳 110141)

前言

在竞争激烈的汽车市场上,车辆的驾乘舒适性成为重要的竞争焦点,而其中 NVH占据主要地位,涉及车辆的振动噪声问题已经成为汽车技术领域的一个研究热点。

汽车车内除了正常的发动机噪声、风噪声等,还存在很多异样的噪声,如传动轴引起的车内噪声、进气系统引起的车内噪声等。而车内的低频轰鸣声会在车内产生很高的压力脉动,引起人耳不适,甚至出现头晕、恶心等症状[1]。因此,车内的轰鸣声问题必须解决,否则会引起客户的极大抱怨,直接影响该车的销量。

1 问题描述

某新研发的SUV车型,在试制阶段,主观评价发现全负荷加速工况下发动机转速达到2600 r/min时,车内前排驾乘人员能明显感觉到轰鸣声,不可接受。

2 原因分析

2.1 道路测试

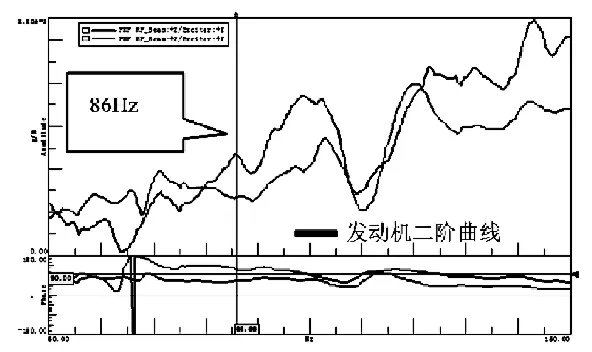

在平直道路上对车内噪声进行 NVH测试,在驾驶员右耳位置布置麦克风,变速器挂 3/4/5挡,进行全负荷加速工况测试,测试结果如图1所示。

图1

从图1可以看出,当发动机转速达到2600 r/min时,车内噪声存在明显噪声峰值。

2.2 路径排查

经试验调查,发动机第2阶阶次噪声贡献较大,轰鸣声频率为86Hz,初步判定为车身结构共振,引起车内轰鸣声。如图2:

图2

我们选择承载动力总成的纵梁进行模态测试,发现左侧纵梁Z向存在86Hz模态,如图3:

图3

然后我们在右侧纵梁下部增加质量块,使纵梁模态发生变化,测试结果右侧纵梁模态发生偏移后,2600rpm处车内噪声明显改善,主观不能听到轰鸣声,以此可以断定2600rpm处轰鸣声由左侧纵梁传递到驾驶室内,如图4。

根据问题特征与经验判断,车身板件可能存在 86Hz左右模态与左侧纵梁耦合造成此问题如此突出,并且更改钣金件更容易解决此问题。

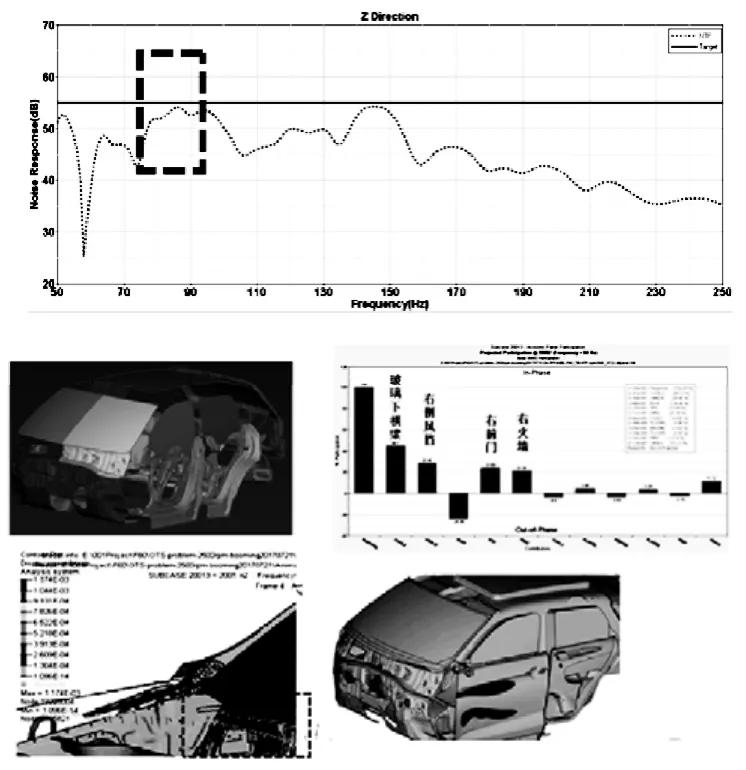

2.3 CAE分析及初步验证

驾驶室内轰鸣声是由于车身及四门等板件振动压缩驾驶室的空气而产生的空气扰动。本案中发动机达到2600 r/min时,激起了纵梁和车身板件的模态。但纵梁本身更改可能性不大,因此需要对车身板件进行结构优化。通过计算从纵梁到驾驶员内耳的NTF曲线,发现86Hz也存在峰值,并进行板贡献量分析。来寻找轰鸣声传递路径中贡献量最大的车身板件,分析结果为风挡横梁下板为贡献量最大零件,并结合ODS发现风挡横梁下板在空调进风口出有明显的局部模态。如图5:

图5

图6

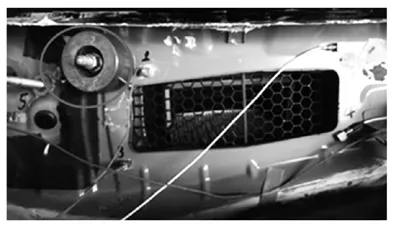

为进一步证实以上分析结果,我们在风挡横梁下板空调进风口附件增加 85Hz动力吸振器进行测试,结果车内噪声2600rpm轰鸣明显改善,测试曲线峰值下降明显,如图 6、图7。

图8

图9

3 解决方案

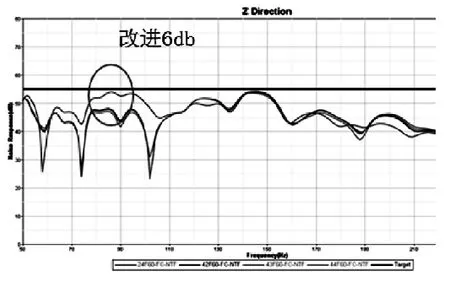

根据上述分析结果,为控制车内的轰鸣问题,必须将风挡横梁下板的模态与车内空间声场的模态分开。因此这里对车身风挡横梁下板空调进风口处进行结构优化,增加两个加强板(图8),以提高其刚度和模态频率,从而使风挡横梁下板模态避开声固耦合频率区域。改进后CAE的分析噪音改进6dB。如图9。

经过实件验证,道路试验结果表明车内轰鸣声得到明显改善,噪声降低5dB(A)左右。

5 结论

针对某SUV车型,3/4/5挡加速工况车身轰鸣声问题,通过试验测试和CAE仿真分析,确定是车身风挡横梁下板局部模态和车身空腔模态耦合引起的。通过车身结构优化,避开了车身结构模态与空腔模态耦合,从而大大降低轰鸣声。设计、分析时应考虑空腔声学模态频率分布,避免板件振动频率与空腔模态频率耦合而产生车内的轰鸣。

参考文献

[1] 庞剑,谌刚,何华.汽车噪声与振动[M].北京理工大学出版社,2006.

[2] 赵静,周宏,梁映珍.轿车乘坐室轰鸣声的分析与控制研究[J],汽车技术,2009.

[3] 王海涛,刘鹏等.关于某SUV车内轰鸣声的分析与研究,2012年汽车工程学报,2012.