铜及铜合金真空扩散焊接工艺优化及接头组织性能分析

刘 敏 杨自鹏 张丽娜 郭博闻 王华宾 李 跃

铜及铜合金真空扩散焊接工艺优化及接头组织性能分析

刘 敏1杨自鹏2张丽娜1郭博闻1王华宾1李 跃1

(1. 首都航天机械有限公司,北京 100076;2. 北京宇航系统工程研究所,北京 100076)

采用真空扩散焊接技术进行了铜及铜合金焊接工艺试验,研究了焊接温度、保温时间、焊接压力、镀层(Ni)对接头界面组织及性能的影响,并测量分析了接头金相、力学性能与显微硬度。结果表明:通过镀镍有效消除了零件表面粗糙度带来的不利影响,提高了扩散界面的接触面积,焊合率超过95%;连接界面铜与镍扩散充分且均匀;接头拉伸强度与母材等强,断口位于母材侧,为韧性断口。

真空扩散焊;焊接工艺;铜及铜合金;界面组织;性能

1 引言

铜及铜合金因其良好的导电性、导热性、延展性以及在特定介质中良好的耐腐蚀性受到电子、化工、能源动力、航空航天等领域的广泛应用[1]。紫铜晶格结构为面心立方,密度约为铝的3倍,导电率和热导率约为铝的1.5倍。紫铜现有的焊接工艺如气焊、钎焊、手工电弧焊、TIG焊、电子束焊等[2]无法实现大面积连接复杂构件的焊接。扩散焊在实现结构件内部多点连接、面连接方面具有较大的优势,因此扩散焊在大面积铜及铜合金[3~5]的连接方面应用前景广阔。

本文主要研究焊接温度、焊接时间、焊接压力及表面镀镍对铜及铜合金真空扩散焊接的影响,分析接头组织与力学性能,为工程应用提供借鉴。

2 试验方法

扩散焊接影响因素主要有温度、压力、保温时间、工作介质及零件表面状态[6]。零件表面粗糙度及配合间隙是形成零件实际接触面积的一个重要影响因素,通过提高零件加工精度可以有效降低零件表面粗糙度对扩散焊接过程的影响,但精加工使生产效率降低,因此扩散焊接试验常采用表面改性,如电镀、等离子喷涂等工艺降低对零件表面粗糙度和配合间隙的影响[7]。

2.1 试验材料及设备

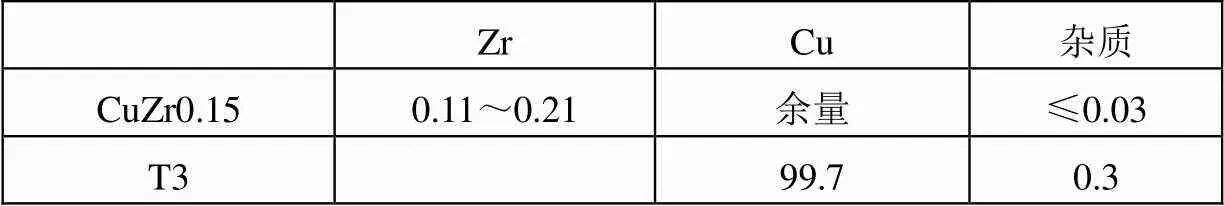

试验材料选用锆无氧铜或紫铜,锆无氧铜为产品用材料,具有较高的强度和良好的加工性能,其化学成分和物理性能见表1、表2。试验设备选用美国真空工业公司(CVI)的Workhorse II型3520真空扩散焊设备,焊接真空度≤5×10-5torr。

表1 T3紫铜的化学成分及热物理性能

表2 CuZr0.15与紫铜T3物理性能

2.2 试验方法

焊接试板制作成平板与沟槽式平板试片与的铜棒;试件加工尽可能保证待焊面无间隙。在光洁度为a3.2μm的待焊面镀镍5~10μm,零件表面光洁度为a1.6μm不作镀层。

2.3 工艺参数制定及优化

建立焊接温度、焊接压力、保温时间、中间层金属4因子的正交试验表,焊后沿试件轴线进行剖切取样,对焊缝纵截面进行金相组织分析、EDX成分分析、接头力学性能测试,研究焊接温度、焊接压力、保温时间、中间层对铜及铜合金真空扩散焊接接头质量及性能的影响。

3 试验结果与分析

3.1 焊接参数对接头界面结构及性能的影响

3.1.1 焊接温度的影响

扩散连接时,扩散温度高于铜的再结晶温度,连接界面附近的母材会发生再结晶,晶粒得到细化。图1对比不同焊接温度下焊缝一侧金相组织。在焊接压力和保温时间相同的情况下,焊接温度升高有利于接头界面元素扩散的同时导致晶粒长大、试样细化区变窄。

图1 焊接温度对微观组织的影响

图1所示试样6、试样9细晶区宽度分别为1125μm、656μm,接头力学性能测量结果表明:采用试样9参数虽然产生了晶粒粗化现象,但接头强度高于试样6,基本接近母材强度;试样9的晶粒粗化现象尚未影响到接头的力学性能,在满足使用要求的前提下,认为焊接温度宜选用+50℃作为正式产品扩散焊温度参数值。

3.1.2 焊接保温时间的影响

保温时间对晶粒长大、界面元素扩散起重要作用。对比分析见图2,焊接保温时间有利于组织分布及细化区晶粒尺寸一致;但时间太长会导致界面附近晶粒粗化严重。因而适当控制保温时间,既可获得均匀化的微观组织,又能控制晶粒的粗化现象。

图2 保温时间对接头微观组织的影响

测量不同保温时间下试样细化区宽度,试样11细化区最宽,为1425.8μm。三组参数下的扩散连接接头进行力学性能拉伸试验,接头强度随着焊接时间的增加而增强。综合焊缝处微观组织、细化区大小及接头强度的变化趋势,确定作为保温时间的优化参数,在该温度和压力条件下,虽然引起晶粒粗化,但扩散充分,力学性能高。

3.1.3 压力的影响

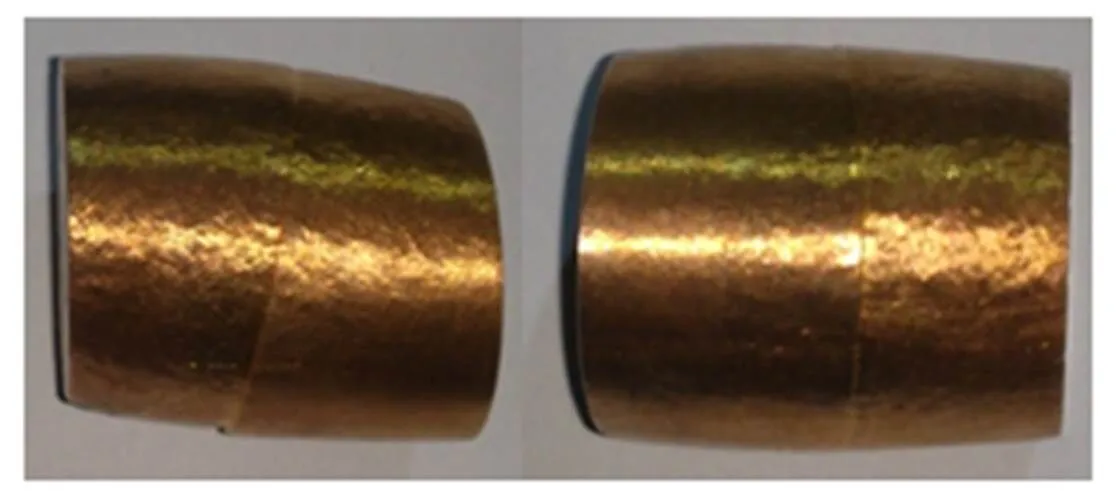

压力可消除或减小焊接表面不平,增大连接面的实际接触面积。相对于温度和时间,压力对接头力学性能提高的贡献较小,连接面实现接触后,主要通过材料内部原子的扩散实现连接。试验结果表明,温度和保温时间一定的情况下,随着压力的增大,接头变形量增大。阶梯加压,即在正式焊接温度前采用较大压力1,正式焊接时压力降低可有效减少试件变形量,不同加压方式获得的焊接接头如图3所示。

图3 正常加压与阶梯加压获得的接头变形

拉伸试验结果也表明:采用阶梯加压获得的接头焊合情况良好,接头强度与母材等强。

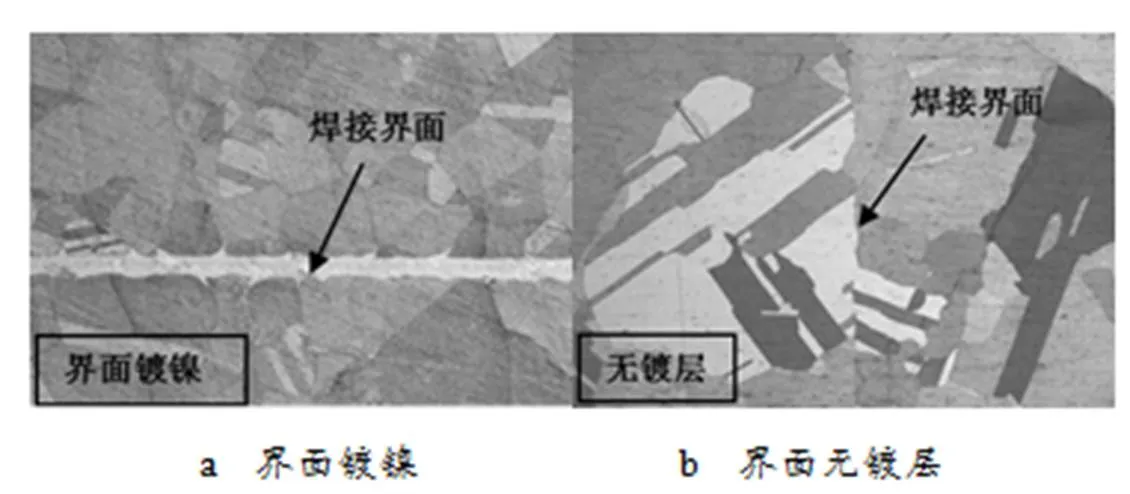

3.1.4 镀层的影响

图4 镀层对扩散焊接头的影响

镀镍试件界面结合如图4a所示,界面焊合率达到了90%以上,铜、镍扩散均匀,无空洞缺陷。无镀层扩散焊接接头晶界迁移,但接头焊合率低,分析原因,在焊接参数一致的条件下,无镀层、面光洁度为a1.6mm的扩散焊接头表面状态如图4b所示,试件有效连接区域仅为发生蠕变的凸起区域,焊接参数必须增大到一定值后,才能使待焊表面发生进一步屈服和蠕变,消除待焊表面光洁度对焊合率带来的不利影响,但焊接规范的增大引起试件整体变形增大。

3.2 接头组织及成分分析

图5为待焊接面镀镍、优选工艺下的焊缝组织电镜扫描结果,焊缝扩散均匀紧密,整个焊缝无空洞等缺陷,从图中可以明显地看出中间层金属向母材进行了扩散;焊缝宽度约50μm,镍元素从焊缝中间向两侧扩散,母材中的Cu向接头中扩散,但Cu活性不及镍元素强,因此焊缝中心区Cu含量最低。

图5 接头元素分布

3.3 接头断口分析

对优选工艺下有中间层、无镀层扩散焊试件进行拉伸试验。拉伸数据表明:中间无镀层试样抗拉强度等同于母材抗拉强度,延伸率为20%,是母材延伸率的一半;中间镀镍层接头拉断发生在母材侧,焊接接头性能与母材等强或优于母材。断口扫描见图6,无镀层拉伸试件焊合区与机加工后纹路类似,成环形由内向外扩展;焊合部位断口呈韧窝状,为明显的韧性断裂;中间镀镍接头断口韧窝深且细小,为韧性断裂。

图6 扩散焊接试件断口图

3.4 接头显微硬度测试

图7 焊缝显微硬度测量位置图及硬度趋势图

对接头进行显微硬度测量。测量的位置如图7a所示的取样位置,测量点沿着焊缝和垂直焊缝取点,涵盖母材区、焊缝位置,图4b为试样的显微硬度分布图。由图可见,有镍层时,焊缝硬度高于母材,这是因为焊缝中心为NiCu固溶体,其硬度要高于母材。由于试验用母材晶粒较大,细化作用对硬度的影响不明显,因此远缝区和近缝区硬度差别不大。

3 结束语

a. 试验获得了优选焊接工艺参数,采用阶梯加压的工艺规范进行了铜及铜合金的真空扩散焊接,获得焊合良好、焊接变形小的连接接头;

b. 扩散机理表明:发生了铜、镍元素向母材的扩散,且镍的扩散速率大于铜的扩散速率;

c. 金相分析结果表明:镀镍有效消除了零件表面粗糙度带来的不利影响,提高了扩散界面的接触面积,焊合率超过95%;铜镍扩散充分、均匀;

d. 拉伸测试及显微硬度结果表明:扩散连接接头强度达到母材强度;焊缝区域硬度因NiCu固溶体的生成高于母材区硬度;无镀镍层,接头于扩散界面处断裂;镀镍扩散焊接头断裂于母材一侧,断口呈韧窝断裂。

1 周振丰,张文钺. 焊接冶金与金属焊接性[M]. 北京:机械工业出版社,1988

2 季杰,马学智. 铜及铜合金的焊接性[J]. 焊接技术,1999(2):13~15

3 Yu Zhishui, Wang Fengjiang, Li Xiaoling. Diffusion bonding of copper alloy to stainless steel with Ni and Cu interplayer[J]. Trans Nonferrous Met. Soc.China.2000:88~91

4 张丽娜,许青,迟宏波,等. CuZr0.15锆无氧铜真空扩散焊接工艺及力学性能[J]. 航天制造技术,2014(3):6~9

5 魏瑞刚,张丽娜,金盈池,等. 径向加压铜喷嘴真空扩散焊接工艺及应用案例[J]. 航天制造技术,2017(1):51~53

6 卡扎柯夫H Q. 材料的扩散焊接[M]. 何康生,孙国俊译. 北京:国防工业出版社,1982

7 Zhang Jian, Xiao Yuan, Luo Guoqiang, et al. Effect of Ni interlayer on strength and microstructure of diffusion-bonded Mo/Cu joints[J]. Materials Letters, 2012(66): 113~116

Vacuum Diffusion Welding Technology Optimization and Microstructure Analysis of Copper and Copper-alloy

Liu Min1Yang Zipeng2Zhang Lina1Guo Bowen1Wang Huabin1Li Yue1

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076;2. Beijing Institute of Astronautical Systems Engineering, Beijing 100076)

Pure copper and copper-alloy welding experiments were carried out by vacuum diffusion welding technology. The influences of the welding temperature, time, stress and coating (Ni) on interface structure and properties were studied. The microstructure, mechanical properties and the micro-hardness of the joints were measured and analyzed. The results showed that the nickel plating decreased the influence of the surface roughness and enlarged the contact area of the diffusion interface; the bonding rate of the nickel plating joints reached 95%; the diffusion of copper-Ni was equable; the tensile samples always fracture on the pure copper base metal.

vacuum diffusion welding;welding technology;copper and copper-alloy;interface structure;properties

刘敏(1987),工程师,材料成型及控制工程专业,研究方向:特种焊接技术。

2018-04-08