基于Moldflow的肥皂盒盖随形冷却水道的设计与分析

薄少军,戴良振

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

0 前言

在进行塑件注塑成型时,注塑模具冷却系统的核心部分是开设在型腔周围的冷却系统。从整个注塑成型的周期来看,模内冷却时间占整个注塑周期的 3/4 以上[1],因此要提高生产效率,就要尽可能的减少冷却时间。合理的冷却水道布局设计是提高冷却效率的一个有效的切入点。传统线性冷却水道(traditional linear cooling channel,TLCC)通过钻孔手段只能加工成简单的直孔,当注塑件形状复杂时,因加工受限,导致冷却效果不理想,并由于冷却不均匀而产生翘曲变形等缺陷,降低了塑件尺寸精度。随形冷却水道(conformal cooling channels,CCC)是指随着注塑模型腔变化而改变的冷却水道[2],水道与型腔壁的距离始终保持一致。随行冷却水道不受传统加工方法的限制,避免了由于冷却水道距离型腔表面距离不一致导致的冷却不均匀的问题。本文在MPI/Cool环境下对曲面体零件肥皂盒盖进行分析,通过对比随形冷却水道与传统冷却水道这两种不同的冷却方案,得出随形冷却水道有着更高的冷却效率,显著地缩短了注塑件的制造周期。

1 冷却系统的设计原则

在进行注塑模冷却系统设计时,应遵守以下原则。

(1)要优先考虑冷却管道的位置,冷却系统的布置要先于脱模机构。同时在确定冷却管道密度时,还要考虑到模具的强度和变形问题,便于后期的校核。

(2)供以足够的水压以保证管道冷却水湍流状态的流速和流量,即Re>2 300,Re最好能在104以上,这时散热效果最好。

(3)冷却管道直径太小其加工困难,直径过大又会造成冷却水成层流状态,降低冷却性能。一般取直径d=8~25 mm[3]。

(4)为保证冷却效果的均匀度,冷却水道与模具型腔表面的距离应尽量保持一致。一般冷却管道中心线与型腔壁的距离应为冷却管道直径的1~2倍。冷却管道中心距约为管道直径的3~5倍[4]。

(5)冷却水路出入口温差应尽量小。因为冷却液在出入口处的温差越小越有利于保证冷却的均匀性。一般情况下温差应控制在5 ℃以下。

2 冷却模拟前的处理

2.1 零件分析

以图1所示的曲面塑件产品肥皂盒盖为例进行分析。该曲面塑件长度约164 mm,宽度80 mm,壁厚2.2 mm。总体积为75.029 cm3。注塑材料为PC/ABS。采用一模二腔的模具结构,使用侧浇口式的浇注系统。

2.2 网格划分处理

该塑件的壁厚为2.2 mm,属于薄壁实体类零件。选取划分网格的类型为双层面网格,划分网格边长为制品厚度的1.5倍,以保证分析精度。在划分网格后,需进行网格统计分析,利用网格处理工具进行修正,降低网格中的最大纵横比,使之最大纵横比不超过6[5]。处理之后的上、下表面的网格匹配百分比达到95.4%,符合Moldflow软件分析的前处理要求。

图1 塑件立体模型

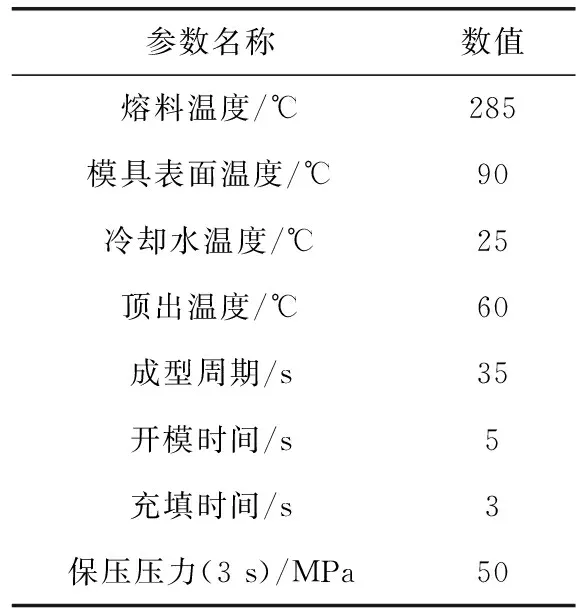

2.3 工艺参数

此实例其主要的注射成型工艺参数见表2。

表2 主要工艺参数设置

3 冷却系统的分析

3.1 提出冷却回路方案

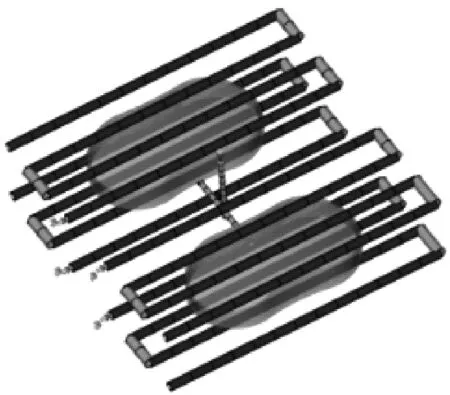

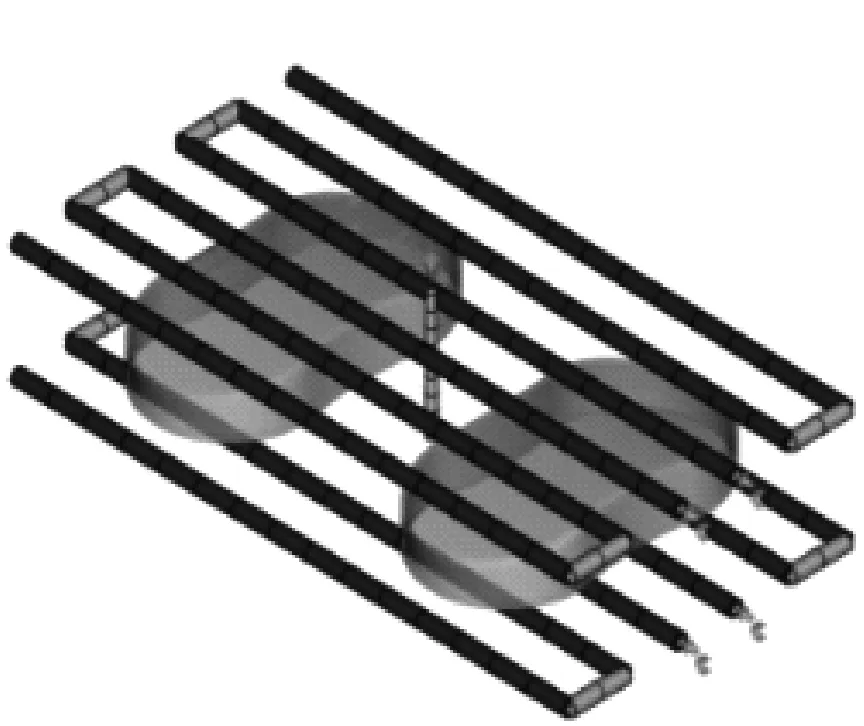

为了研究不同冷却水道形式对冷却效果和模拟结果的影响,利用Pro/E软件建立三种不同冷却水道布局的模型。

方案一:X方向循环式冷却管道布置,管道直径为8 mm,平行布置8根,冷却管道中心线间距离为30 mm,距离型腔表面距离为15 mm。如图2(a)所示。

方案二:Y方向循环式冷却管道布置,平行布置6根,其余参数与方案一相同, 如图2(b)所示。

方案三:随形冷却管道布置是根据塑件自身的形状特点而进行设计,以管道中心到塑件表面的距离相等为基本原则[6],参数与方案一相同。如图2(c)所示。

(a) X方向冷却水道

(b) Y方向冷却水道

(c) 随形冷却水道

3.2 模拟结果及分析

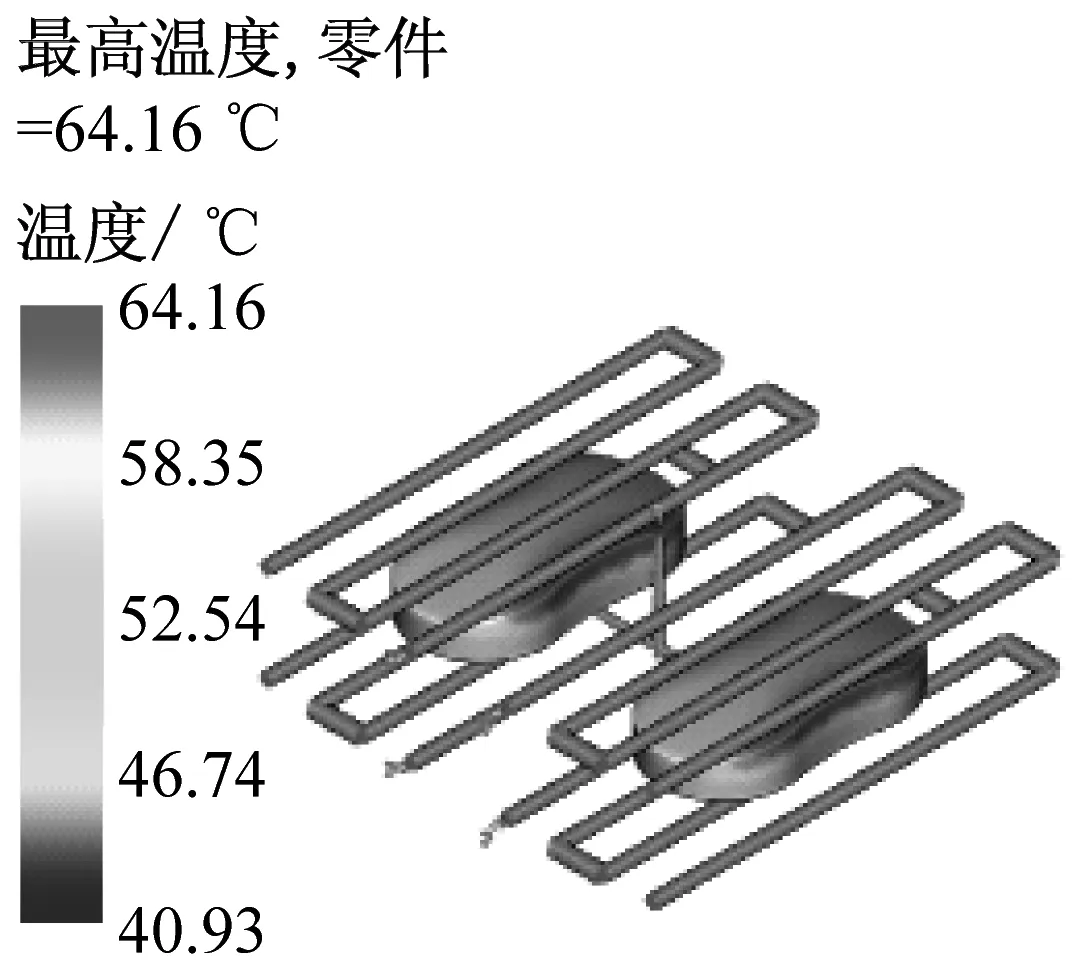

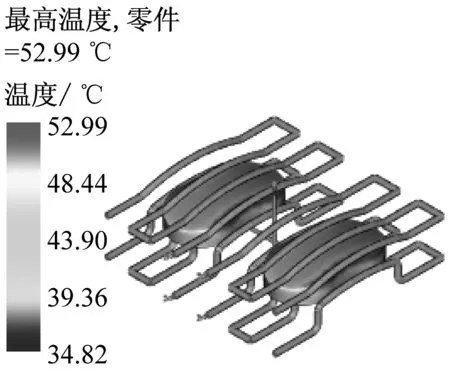

从图3中可以看出,传统X方向冷却水道和Y方向的最高温度几乎一样,为64.16 ℃和64.37 ℃,而随形冷却水道的最高温度为52.99 ℃。由此可见,随形冷却水道的冷却效果最好。

(a) X方向

(c) 随形冷却

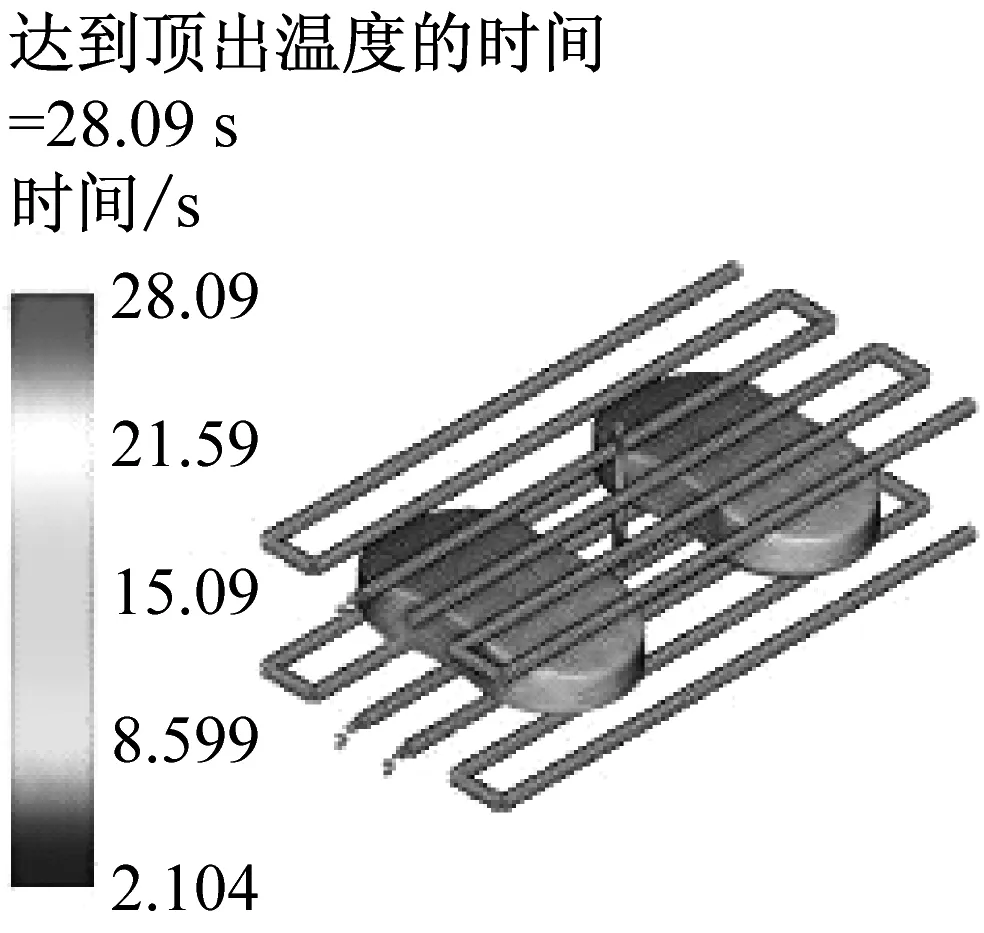

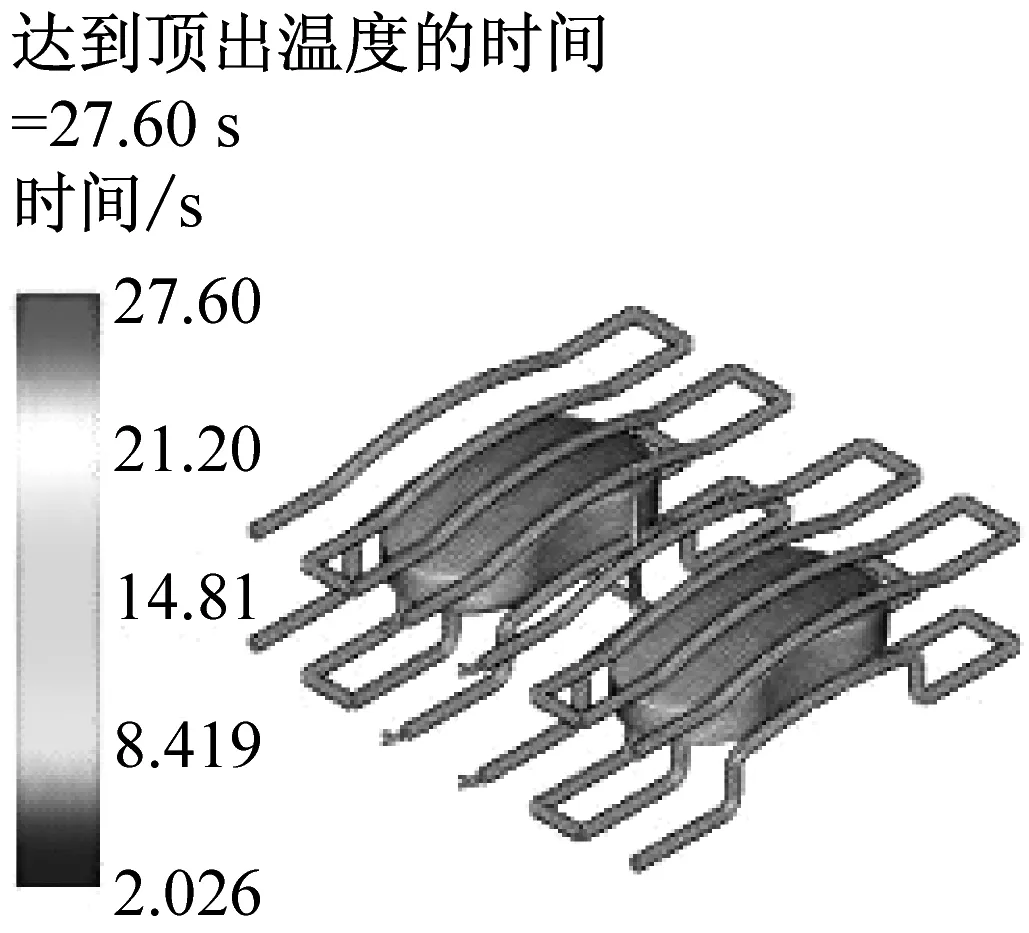

众所周知,减少冷却时间是提高生产效率的主要方式。从图4中可以看出,传统X方向冷却水道的制品成型周期为28.34 s;传统Y方向冷却水道的制品成型周期为28.09 s;随形冷却水道的制品成型周期为27.60 s;由此可以看出随形冷却水道的比传统水道的冷却时间要少,生产效率得到提高。

(a) X方向

(b) Y方向

(c) 随形冷却

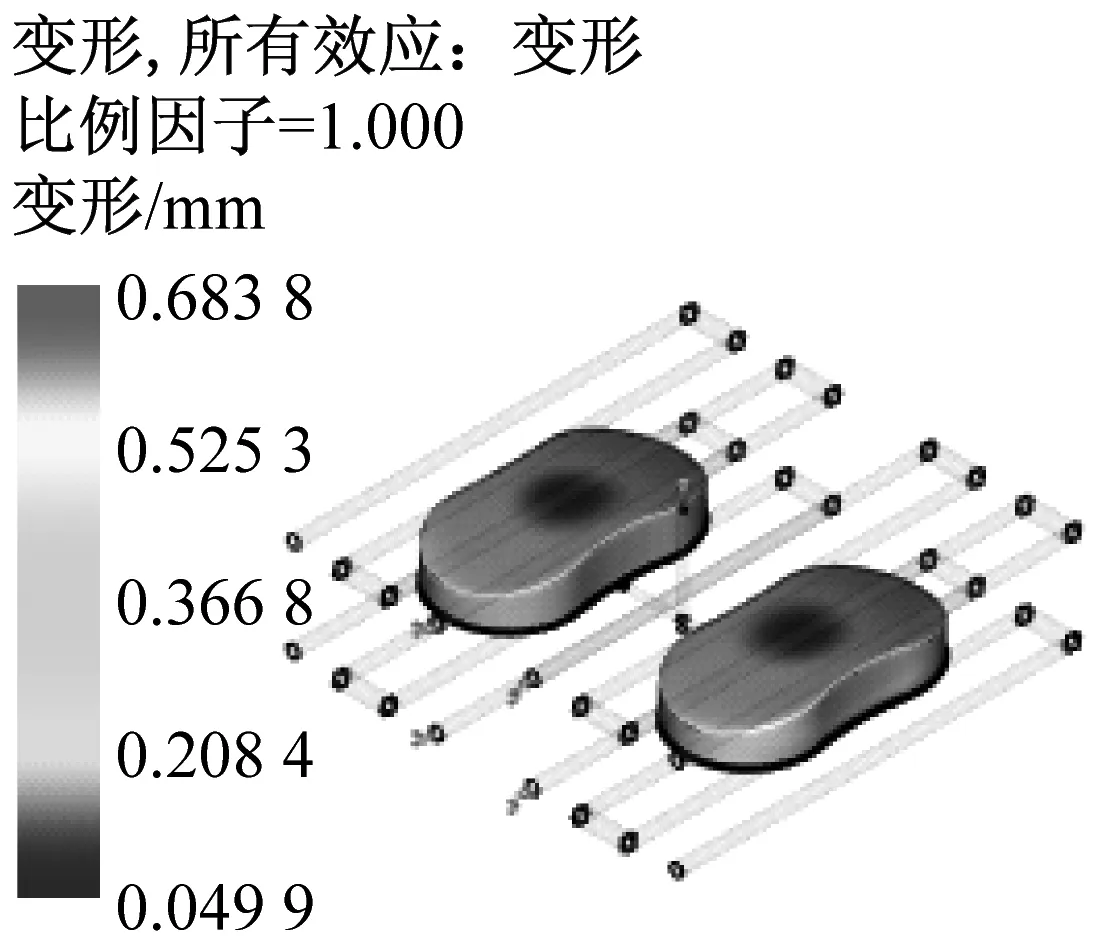

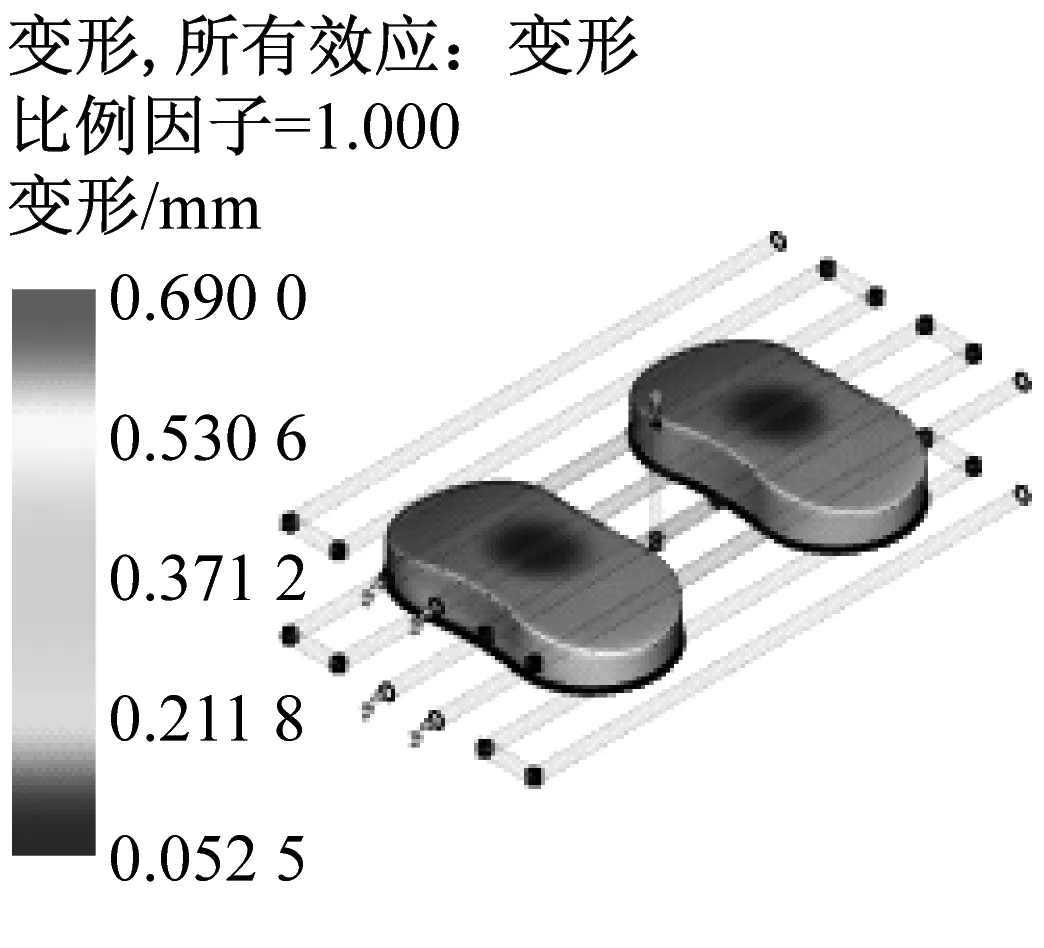

由图5可以看出,传统X方向冷却水道的冷却结果,其制品的翘曲变形量为0.683 8 mm;传统Y方向冷却水道的冷却结果,其制品的翘曲变形量为0.690 0 mm;随行冷却水道的冷却结果,其制品的翘曲变形为0.560 2 mm。由此可知,在随行冷却水道的排列方式下,制品的翘曲变形量最小,即制品在随形冷却方案中的冷却效果最好,提高了塑件的质量。

(a) X方向

(b) Y方向

(c) 随形冷却

对于上述曲面体制品,由于随形冷却水道以均匀的距离依附在型腔型芯的表面,解决了传统直通式冷却水道型腔表面各部分与冷却管道的距离不相等的问题。根据以上的分析,可知随形冷却水道不仅缩短了制品的成型周期,提高了生产效率,而且对产品的质量还有影响,通过对翘曲变形的分析,制品的尺寸精度也得到了提高。

4 成型窗口分析

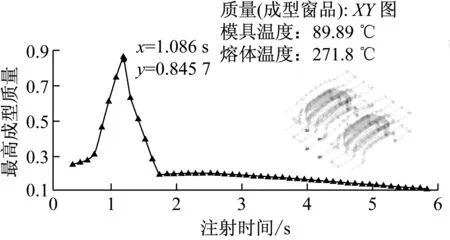

4.1 质量(成型窗口)分析

为确定合理的注塑成型工艺参数,可根据质量(成型窗口)分析最佳参数组合,并重新进行注塑模拟分析[7]。在质量(成型窗口)分析完成之后,在分析日志中可查到,最大设计注射压力为180 MPa,推荐的模具温度89.89 ℃,推荐的熔体温度为271.85 ℃,推荐的注射时间为1.086 s。如图6所示,横轴X代表注射时间,纵轴Y代表制品可达到的最高成型质量。

图6 质量(成型窗口)XY图

根据其结果调整工艺参数,设置模具温度为89.89 ℃,熔体温度为271.85 ℃,控制注射压力在150 MPa;采用冷却介质为水(纯)#2,温度为25 ℃,其余的参数均采用默认值。

4.2 优化结果分析

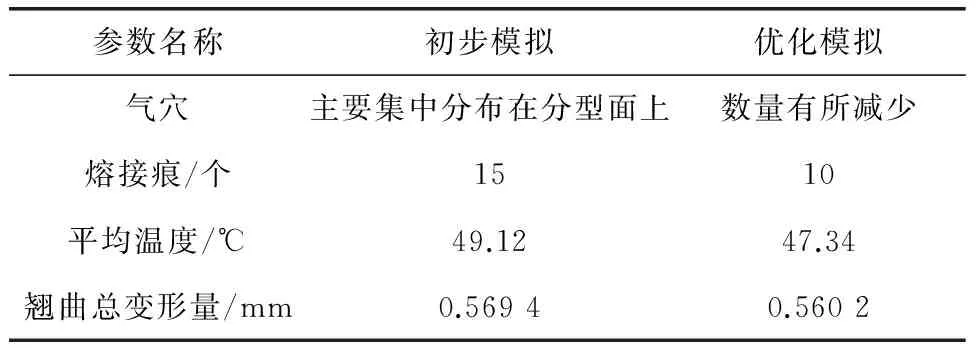

初步模拟结果和优化模拟结果数据如表3所示。

表3 初步模拟结果和优化模拟结果

在优化分析结果中,从气穴来看,气穴的数量比初步的模拟相对来说有所减少,这是因为位于分型面上的气泡很容易通过分型面排出;熔接痕的数量也有所下降。引起翘曲变形的主要原因是冷却不均,通过参数的调整优化,发现翘曲变形量也有所减少,说明冷却效果得到了提高,更趋于均匀。

5 结论

本文主要对曲面体塑件肥皂盒盖的冷却进行分析,根据其形状特点设计了一种基于其形状而变化的随行冷却水道,并且与传统线性X型冷却水道和Y型冷却水道进行对比分析。对于传统线性冷却水道而言,型腔壁与冷却管道的距离不相等,致使塑件的各部位冷却不均匀,不仅导致冷却时间长,生产效率低,而且产生翘曲变形,降低了塑件尺寸精度。由于随行冷却水道的管道中心到塑件表面的距离相等,因而形成了对制品的热包络区,所以对制品的冷却均匀度具有一定的控制力,对传统线性冷却水道所显现出的问题有所改善和提高。最后通过Moldflow软件进行质量(成型窗口)分析,得到最佳的参数组合,通过调整优化工艺参数,使得制品的质量得到部分提高。

参考文献:

[1] 朱宏峰.随形冷却对注塑成型制品翘曲变形影响研究[D].南昌:南昌大学,2014.

[2] 杨翔鹏,王霏,张际亮,等.应用Moldflow和SLM的随形冷却水道注塑模具设计与制作[J].应用激光,2017,37(2):282-287.

[3] 王玮.注塑模具冷却系统关键技术研究与开发[D].上海:上海交通大学,2013.

[4] 王林富.汽车内饰件SRIM发泡模具设计技术研究[D].南京:南京理工大学,2015.

[5] 马腾.自由曲面网格结构的网格划分技术研究[D].杭州:浙江大学,2015.

[6] 赵鹏展.基于Moldflow软件的薄壁零件直流和随形冷却通道分[J].智能制造,2016(1):28-31.

[7] 徐维强,吴学驰.基于MoldFlow分析解决塑件熔接线质量问题[J].模具制造,2013,13(12):56-58.