纤维构架空间制备氧化铝多孔陶瓷材料

郎 莹 ,魏红康 ,赵 林 ,汪长安 ,赵文燕 ,田传进 ,戴 昕

(1.景德镇陶瓷大学,国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001;2.清华大学 材料学院新型陶瓷与精细工艺国家重点实验室,北京 100084)

多孔陶瓷材料的特点是具有比表面积高,低密度,耐高温,热导率低等,因此在生产和生活当中得到广泛应用。然而在将多孔陶瓷在使用时,还存在一些问题,比如在保持高气孔率的情况下,其强度还有待于进一步提高;多孔陶瓷材料的气孔率有待于进一步增加等。目前为了追求高气孔率,在制备较大尺寸多孔陶瓷材料时,由于材料的多孔骨架结构较弱,无法抵抗坯体干燥和烧结过程中收缩造成的应力,往往在坯体的干燥和烧结过程中容易出现开裂现象,因此避免这种现象,还需要进一步去解决。

多孔陶瓷材料在使用叔丁醇基的凝胶-注模工艺制备时,其内部颗粒分布均匀,颗粒间呈3-D网络结构连接在一起,气孔尺寸小,强度往往高于相同气孔率的其它工艺制备的多孔陶瓷材料,因此,是一种较理想的制备多孔陶瓷材料的工艺[1-8]。但是随着样品制备过程中固含量的减少,坯体的干燥和烧结过程中伴随着非常大的收缩,使样品变形和开裂。现在普遍采用加入高强度纤维的方式对多孔陶瓷材料进行增强[9-12],加入纤维可以减少样品的收缩,并使样品的开裂现象有一定的减少。但是纤维增强的主体毕竟是陶瓷颗粒,陶瓷颗粒在干燥和烧结过程中的收缩仍然无法很好的抑制。

本文尝试采用纯粹的陶瓷纤维构架空间制备高气孔率的多孔陶瓷材料。同体积球形颗粒的最密堆积密度是74.05%,因此在烧结过程中,表面的液相会促使陶瓷颗粒克服摩擦力向最密堆积的方向运动。而陶瓷纤维长径比很高,它的最密堆积密度就非常低,因此用陶瓷纤维取代陶瓷颗粒制备多孔陶瓷材料时,当纤维堆积密度为10%左右的时候,已经是纤维的最密堆积方式了,此时的烧结并不能使样品收缩。同时纤维可以起到骨架支撑作用,在坯体的干燥收缩过程中,应力可以传导到纤维上,使纤维附近的颗粒所受应力均匀化,从而缓解了裂纹的生长和新裂纹的产生。

纯粹的氧化铝纤维很难烧结成功,而过高的烧结温度也会损坏纤维的结构[13],因此本文以氧化铝纤维构架空间制备多孔陶瓷材料,同时分别加入水玻璃、氧化镁、莫来石作为烧结助剂和黏合剂,在不同温度下烧结,测量气孔率和线性收缩率、压缩强度,观察微观结构,结果表明采用氧化镁作为烧结助剂时,可以得到高气孔率、高强度的多孔陶瓷材料。

1 实 验

1.1 样品制备

本论文中的样品采用叔丁醇基的凝胶-注模制备工艺,其过程如下:

首先是将叔丁醇85wt.%,丙烯酰胺14.5wt.%以及N,N'-亚甲基双丙烯酰胺0.5wt.%按比例混合搅拌,得到均匀混合的预混液。

然后将10%体积分数的氧化铝纤维(浙江欧诗漫公司)和其它固相按实验方案加入到预混液中,然后在行星球磨机中球磨30 min(转速350 r/min)。球磨后的浆料加入催化剂(过硫酸铵)和引发剂(四甲基乙二胺),在真空状态下搅拌混合均匀后,倒入模具中。

将装有浆料的模具置于50 ℃烘箱环境下,浆料中的单体,交联剂在催化剂和引发剂的作用下会发生聚合反应,溶胶凝胶化,在固化时间10 h后,进行脱模,将坯体和模具分离,再置于室温下干燥36 h,最后在50 ℃烘箱环境中干燥24 h,使坯体中的液相醇挥发完毕。

将充分干燥的坯体放置于烧结炉中烧结。坯体样品先在500 ℃保温2 h,让有机物充分分解,然后继续升温到设定的实验烧结温度,于烧结温度保温2 h后,样品随炉冷却。

将样品切割成10 mm×10 mm×10 mm的方块,测量压缩强度。

1.2 表 征

样品的气孔率是以样品的密度和氧化铝密度的比值进行计算,即:

样品的压缩强度是用中国建筑材料科学研究总院生产的DZS-Ⅲ硬脆材料试验仪进行检测。

采用日本株式公司生产的JSM-6700场发射扫描电子显微镜及附带的能谱仪观察样品的微观结构和元素分布。

2 结果与讨论

2.1 样品收缩率

为了将氧化铝纤维烧结,本文尝试了3种实验方案烧结氧化铝纤维。

方案1加入水玻璃是希望高温烧结后,水玻璃分解产生的SiO2可以粘结氧化铝纤维;方案2加入MgO,方案1、2中加入淀粉是因为干燥过程中样品往往会有很大收缩,所以淀粉可以起到干燥时支撑样品的作用;方案3加入莫来石和MgO是希望莫来石的烧结收缩可以促进氧化铝纤维的粘合。

这三种实验方案制备的样品坯体,干燥后分别在1400 ℃、1450 ℃、1500 ℃、1550 ℃烧结,其中方案1加入水玻璃的样品在低温(1400 ℃、1450 ℃)烧结的样品未成型,无法测量其属性,剩余样品的性质分别在下面进行讨论。

测量初始模具的尺寸,以及干燥后坯体和1500 ℃烧结后的样品直径,得到样品的线性收缩率变化如图1所示。干燥后三种方案得到的样品线性收缩率都在11%左右。

烧结后的样品线性收缩率进一步增加,方案2含有1wt.% MgO + 4wt.%淀粉的样品收缩率最高,达到24%,方案1和方案3的样品收缩率都为21%左右。

图1 三种方案下样品在干燥和1500 ℃烧结后的线性收缩率Fig.1 Linear shrinkage of the samples with 3 plans after drying and after sintering at 1500 ℃ for 2 hour

方案1、2、3的样品在干燥和烧结过程中都没有明显地变形和开裂。因此在以纤维构架空间制备多孔陶瓷时,可以有效地避免陶瓷坯体干燥和烧结过程中的变形和开裂现象。

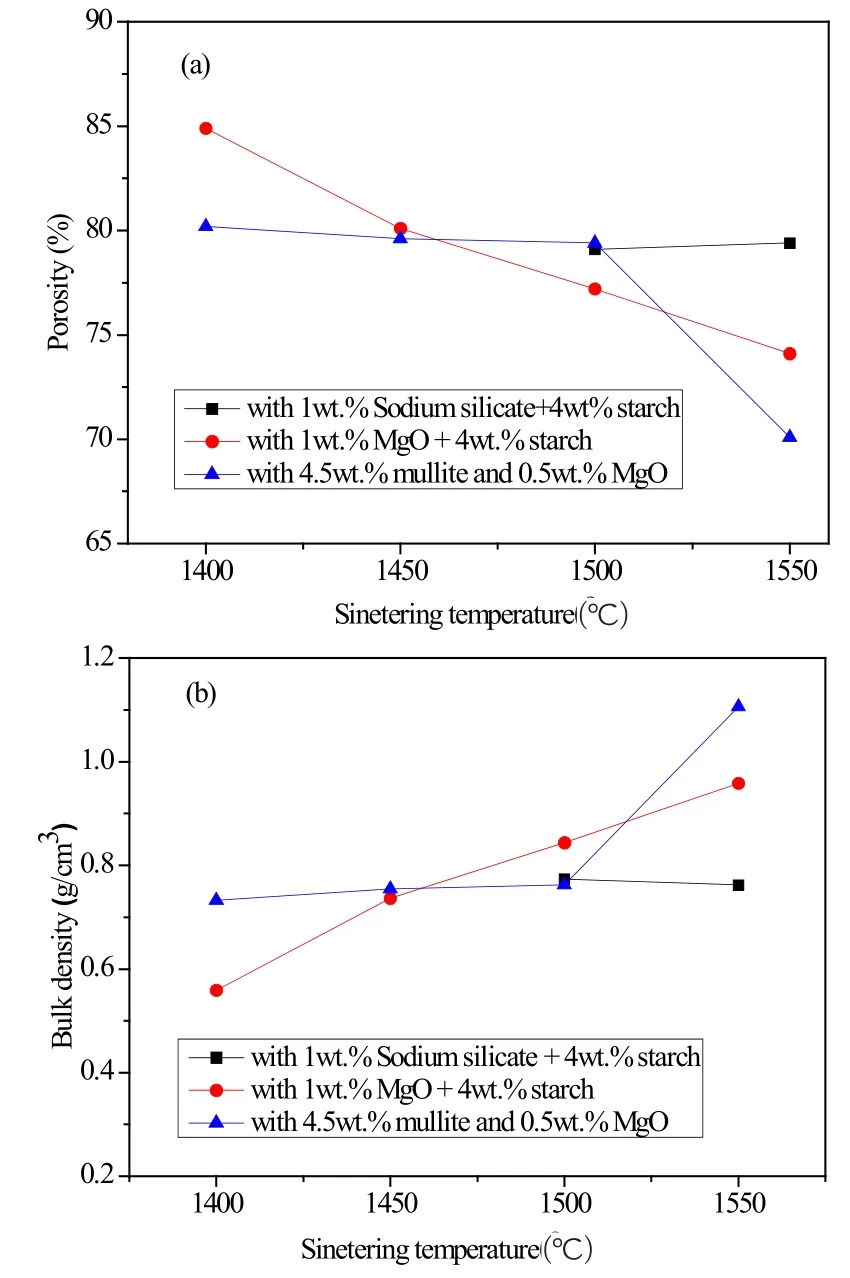

2.2 压缩强度和气孔率

样品的气孔率变化如图2(a)所示,加入1wt.%水玻璃 + 4wt.%淀粉的样品,气孔率在1500 ℃和1550 ℃变化很小,都在79%左右;而加入 1wt.% MgO + 4wt.%淀粉的样品气孔率随烧结温度的升高线性下降,由1400 ℃的85%下降到1550 ℃的74%;加入4.5wt.%莫来石 + 0.5wt.% MgO的样品,在1400 ℃-1500 ℃的烧结温度内,气孔率变化不大,都在80%左右,而当烧结温度在1550 ℃时,样品的气孔率突然从79%下降到70%。由图2(b)可以看到,烧结出来的样品密度基本都小于1.0 g/cm3,只有方案3的样品在1550 ℃烧结时,样品的密度达到1.11 g/cm3。

由此可见,以纤维构架空间制备多孔陶瓷,可以得到高气孔率的陶瓷样品。

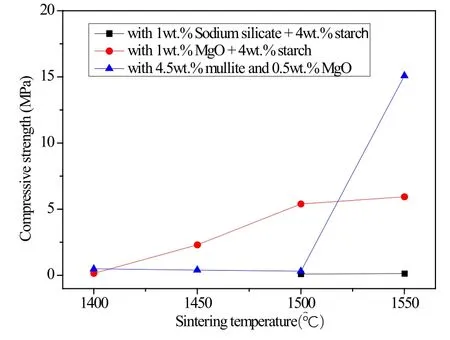

测量样品的压缩强度,结果如图3所示,加入1wt.%水玻璃的样品强度很低,只有0.1 MPa左右,可见样品基本没有烧结,水玻璃并不能有效地粘结氧化铝纤维;加入1wt.% MgO + 4wt.%淀粉的样品,压缩强度逐步增加,由0.2 MPa增加到6 MPa,烧结温度达到1550 ℃时,压缩强度的增加幅度下降。因此在加入1wt.% MgO时,氧化铝纤维在1500 ℃就可以有效地烧结;而加入4.5wt.%莫来石 + 0.5wt.% MgO的样品,烧结温度在1500 ℃以下时,压缩强度只有0.3-0.5 MPa,所以低温烧结时,方案3并不能对氧化铝纤维起到助烧结和黏粘的作用,但是当烧结温度为1550 ℃时,样品的压缩强度突然增加到15 MPa。

图2 三种方案制备的样品在不同烧结温度下的气孔率(A)和体积密度(B)Fig.2 Porosity(A) and bulk density(B) of three plans at different sintering temperature

图3 三种方案制备的样品在不同烧结温度下的压缩强度变化Fig.3 Compressive strength of three plans at different sintering temperature

2.3 微观形貌

在扫描电镜下观察样品的微观形貌,结果如图4所示。图4-(1a)和图4-(1b)显示,在加入水玻璃的情况下,样品的结构仍然比较松散,纤维和纤维之间没有什么结合,1500 ℃烧结的样品纤维表面仍然比较光滑,而1550 ℃烧结的样品中纤维表面开始出现粗糙的纹路。图4-(2a)和图4-(2b)显示,加入氧化镁后,样品在1500 ℃烧结时,纤维基本保持原型,只是表面出现粗糙的纹路,但是到了1550 ℃烧结时,样品纤维断裂增多。图4-(3a)和图4-(3b)显示样品中的莫来石颗粒依然保持颗粒状,但是致密度有所提高,在1550 ℃烧结的样品,是莫来石颗粒在氧化镁的作用下,烧结致密化,导致样品的强度上升,气孔率下降。

2.4 能谱分析

对样品的微观颗粒用能谱仪分析其元素分布,结果如图5所示。方案1中Si元素的分布并不均匀,可以看到,Si元素的分布明显集中在微观形貌图中几个比较光滑的颗粒表面上,而粗糙颗粒上的Si元素分布都比较少。方案2中,Mg元素的分布基本与Al元素的分布图类似,只是元素数量比较少一些。在方案3的元素分布图中可以看到,Mg元素的分布也与Al元素的类似,Si元素的分布首先集中在图右侧的一个光滑的纤维上,其次在图中的几个小颗粒上有较多分布,这些小颗粒应该是莫来石颗粒,而光滑纤维表面含有的Si元素则应该是烧结过程中,莫来石中的Si元素扩散迁移到了纤维表面。

图4 样品的微观形貌:方案1在1550 ℃烧结(1a)和在1500 ℃烧结(1b);方案2在1550 ℃烧结(2a) 和在1500 ℃烧结(2b);方案3在1550 ℃烧结(3a)和在1500 ℃烧结(3b)Fig.4 SEM images of samples: plan1 sintering at 1550 ℃(1a) and 1500 ℃(1b); plan 2 sintering at 1550 ℃(2a) and 1500 ℃(2b);plan 3 sintering at 1550 ℃(3a) and 1500 ℃(3b)

图5 样品的微观形貌及对应的元素分布图:方案1的样品微观形貌(1a)、对应的铝元素分布图(1b)和硅元素分布图(1c);方案2的样品微观形貌(2a)、对应的铝元素分布图(2b)和镁元素分布图(2c);方案3的样品微观形貌(3a)、对应的铝元素分布图(3b)和镁元素分布图(3c)以及硅元素分布图(3d)Fig.5 The microstructure and the corresponding element distribution of the sample:the microstructure(1a) and the corresponding Al distribution(1b) and the corresponding Si distribution(1c); the microstructure(2a) and the corresponding Al distribution(2b) and the corresponding Mg distribution(2c); the microstructure(3a) and the corresponding Al distribution(3b) and the corresponding Mg distribution(3c) and the corresponding Si distribution(3d)

综上所述,MgO在与氧化铝纤维烧结过程中,可以自由扩散到样品的各个部分,而Si元素只能在相对光滑的纤维表面分布。

2.5 结果与讨论

本文是希望通过添加烧结助剂,使烧结助剂与氧化铝纤维生成高温液相,使氧化铝纤维粘结在一起,从而得到氧化铝纤维的烧结体。

通过实验发现,氧化硅在高温烧结后,硅元素基本分布于纤维的光滑表面上,所以SiO2-Al2O3的高温液相并不浸润于氧化铝纤维,而纤维的粘结需要液相在纤维的交叉结合处存在。水玻璃可以均匀的与固相混合,但是高温分解后的氧化硅与氧化铝的连接很差,因此,加入水玻璃的样品烧结性能并不理想。

加入氧化镁的样品,镁元素分布均匀,MgOAl2O3的高温液相浸润于氧化铝纤维,因此样品随着烧结温度的提高,气孔率下降,压缩强度提高。氧化镁与氧化铝在高温下形成尖晶石结构,促进了样品的烧结,但是也相对破坏了氧化铝纤维的结构。

当加入氧化镁和莫来石混合物,在1500 ℃以下煅烧时,从样品的气孔率和压缩强度可以看到样品的烧结性能与加入水玻璃的样品相当,都处于没有烧结的状态。而到了1550 ℃的烧结温度时,样品的气孔率明显减少,氧化镁的助烧结作用对于颗粒更加明显,当氧化铝纤维和莫来石颗粒同时存在时,莫来石颗粒更容易被氧化镁的助烧结影响,使其在1550 ℃烧结收缩。

3 结 论

以氧化铝纤维构架空间制备多孔陶瓷材料时,采用1wt.% MgO作为烧结助剂,氧化镁可以均匀地覆盖在氧化铝纤维表面,从而促进了氧化铝纤维的烧结,随着烧结温度的提高,样品的气孔率线性减少,压缩强度线性增加。在1500 ℃烧结时,可以得到气孔率为77%,体积密度为0.84 g/cm3,压缩强度为5.4 MPa的多孔氧化铝陶瓷,性能优于加入水玻璃和莫来石的样品。

参考文献:

[1]李县辉, 燕青芝, 韩永军, 等, 结构陶瓷凝胶注模技术研究进展[J].陶瓷学报, 2014, 35(03): 243-248.LI X H, YAN Q Z, HAN Y J, et al.Journal of Ceramics, 2014,35(03): 243-248.

[2]于美玲, 李月明, 赵林, 等, BN/Si3N4多孔复合透波材料性能的研究[J].陶瓷学报, 2016, 37: 249-252.YU M L, LI Y M, ZHAO L, et al.Journal of Ceramics, 2016, (37):249-252.

[3]霍思嘉, 王东, 王玉金, 等, 凝胶注模制备碳化钨多孔陶瓷[J].硅酸盐学报, 2016, 44(12): 1681-1685.HUO S J, WANG D, WANG Y J, et al.Journal of the Chinese Ceramic Society, 2016, 44(12): 1681-1685.

[4]王鹏举, 吴玉萍, 应国兵, 等, 凝胶注模技术制备高强度多孔氮化硅陶瓷[J].硅酸盐学报, 2014, 42(12): 1496-1500.WANG P J, WU Y P, YING G B, et al.Journal of the Chinese Ceramic Society, 2016, 44(12): 1681-1685.

[5]杨现锋, 李勇, 徐协文, 等, 凝胶注模堇青石-莫来石复相材料的制备及其抗热震性能[J].硅酸盐学报, 2014, 42(9): 1179-1183.YANG X F, LI Y, XU X W, et al.Journal of the Chinese Ceramic Society, 2014, 42(9): 1179-1183.

[6]LIU S, LIU J C, HOU F, et al.Microstructure and properties of inter-locked mullite framework prepared by the TBA-based gelcasting process Ceramics International, 2016, 42(14): 15459-15463.

[7]XU X J, DONE X, GUO A R, et al.Effect of binder types on the properties of the mullite fibrous ceramics prepared by TBA-based gel-casting method[J].Ceramics International, 2017,43(1): 228-233.

[8]LU Z L, TIAN G Q, WAN W J, et al.Effect of in situ synthesised mullite whiskers on the high-temperature strength of Al2O3-based ceramic moulds for casting hollow turbine blades[J].Ceramics International, 2016, 42(16): 18851-18858.

[9]LUO Y, MA S H, ZHAO Z Q, et al.Preparation and characterization of whisker-reinforced ceramics from coal fly ash[J].Ceramics International, 2017, 43(1): 1-11.

[10]YAN S, HE P G, ZHANG Y, et al.Preparation and in-situ hightemperature mechanical properties of Cf-SiCfreinforced geopolymer composites[J].Ceramics International, 2017,43(1): 549-555.

[11]YAN S, HE P G, JIA D C, et al.Effect of fiber content on the microstructure and mechanical properties of carbon fiber felt reinforced geopolymer composites[J].Ceramics International, 2016, 42(6): 7837-7843.

[12]ZHAO S, YANG Z C, ZHOU X G, et al.Fabrication and characterization of in-situ grown carbon nanotubesreinforced SiC/SiC composite[J].Ceramics International, 2016, 42(7): 9264-9269.

[13]LANG Y, WANG C A, Al2O-fiber-reinforced porous YSZ ceramics with high mechanical strength[J].Ceramics International, 2014, 40(7): 10329-10335.

[14]郎莹, 魏红康, 赵林, 等, 凝胶-注膜法制备多孔陶瓷材料中的坯体干燥过程分析[J].人工晶体学报, 2016, 45(5): 1-6.LANG Y, WEI H K, ZHAO L, et al.Journal of Synthetic Crystals,2016, 45(5): 1-6.