凿岩用硬质合金冲击韧性试验系统研究

毛云雁,吕闯,高波,陈时平

(1.衢州市质量技术监督检测中心,浙江衢州 324002;2.长沙矿冶研究院有限责任公司,湖南长沙410012;3.深海矿产资源开发利用技术国家重点实验室,湖南长沙410012)

1 前言

凿岩用硬质合金和硬质合金/金刚石复合体耐冲击性能直接影响凿岩用硬质合金钎头和金刚石钻头的质量。随着凿岩设备和钻机功率的加大,对凿岩用硬质合金和金刚石复合体冲击韧性的要求更高。对于硬质合金常温冲击韧性试验方法,国家标准GB/T 1817-1995有规定,但仅限于摆锤冲击,且采用特制的试样进行试验,与凿岩用硬质合金工作状况相差甚远。目前国内大多采用现场凿岩来试验凿岩用硬质合金,该方法表面上看来真实可信,但实际上受现场实验条件如岩性、风压、水压及操作、记录偏差等人为因素的影响,其实验结果会产生很大误差甚至失真,且存在试验周期长、反馈信息慢等问题。国外许多研究人员也采用过环形试验、圆环形试验、球形试验、极限单轴、双扭法等试验方法对硬质合金进行过断裂韧性的实验研究,但仅局限于在实验室内对特制的样品(包括在样品上开沟槽)的断裂和机理研究,且多用于切削用硬质合金,对于凿岩用硬质合金实际冲击韧性的检测目前还没有真正有效的试验手段。

本文介绍的高速冲击试验台和落锤冲击试验台,可用于凿岩用硬质合金及凿岩用硬质合金工具的冲击韧性试验检测,并可用于岩石凿入特性、凿入系统能量传递测定及凿入系统匹配研究,以供用户正确地选定凿岩工具。

2 高速冲击试验台

高速冲击试验台采用霍普金森(Hopkinson)高速冲击系统,如图1所示,压气由气源经快速切换阀进入枪管,推动活塞高速撞击钎杆(活塞最高速度可达25m/s)。在枪管出口处设置有激光测速装置,其信号接入测速仪,以测定活塞的冲击速度。钎杆上贴有应变计,用于检测钎杆中之应力波,其信号经电桥接入应变放大器放大后输入数据采集器,然后通过接口馈入微机进行数据处理,最后打印出波形和测试结果。

将被测金刚石片成对安装于钎头端,测定其冲击过程的应力波,得出钎头端冲击加载的最大应力和载荷,即可确定金刚石片的冲击抗力。

图1 高速冲击试验台

R——钎杆和活塞的断面比

R=AR/Ap

AR——钎杆断面积

Ap——活塞断面积

入射应力波传递到钎头端,将产生反射波σr,自钎头端向后传播,此时在钎头端发生应力

2.1 测试原理

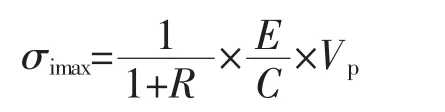

高速运动的冲击体(活塞)以冲击速度Vp对钎杆施加撞击,在钎杆中将产生一入射应力波σi沿钎杆以波速向前传播,其最大入射应力波幅

式中E——弹性模量,E=2.1×1011Pa叠加,其合应力即冲击加载应力σc=σi+σr

冲击加载载荷

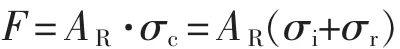

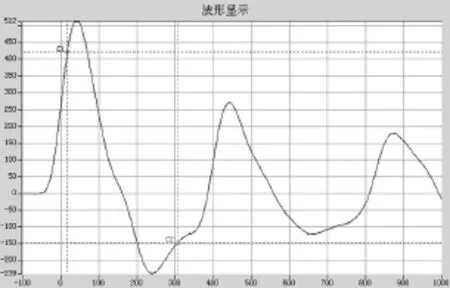

采用活塞对钎杆实施高速撞击,在钎杆中建立入射波σi,在钎头端设置一对硬质合金试样(由于硬质合金硬度高,撞击其它材料本身不易破碎),当入射波传播到达钎头端时,硬质合金将产生破碎(只要Vp足够高),并形成反射波σr;记录钎杆中之应力波即可得到其合应力σc(t)及冲击抗力曲线F(t),据此可得出硬质合金所能承受的最大冲击抗力Fmax,如图2所示。

图2 应力波和冲击抗力

2.2 系统标定

(1)活塞冲击速度由激光测速装置测定Vp=△S/△t

式中Vp——活塞冲击速度,m/s

△S——激光束间距离(由装置给定),mm

△t——由测速仪读出,ms

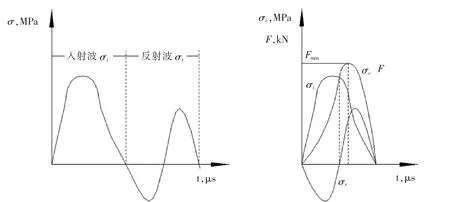

(2)应力和力的标定

活塞撞击钎杆产生的理论应力σt和力值FT

式中ht——标定时得到的应力量化值

在测试时,调入标定系数则可得出

测试应力 σ=Bσhm,MPa

测试力值 F=ARBσhm,kN

式中hm——测试时得到的应力量化值

2.3 试验测试

利用高速冲击试验台对金刚石柱齿、硬质合金、金刚石复合片、金刚石复合球齿、金刚石锥齿等多种硬质合金材料进行了冲击韧性试验测试,部分试验测试结果见表1至表5。

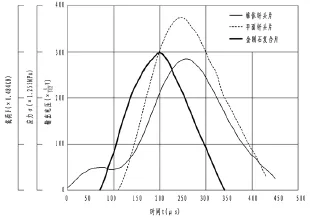

图3、图4、图5是试验5中三种金刚石片冲击加载的(均已破碎)应力波形,根据波形数据绘制的冲击加载的应力和载荷曲线如图6所示。

3 落锤冲击试验台

落锤冲击试验台是以具有一定冲击能的落锤多次冲击硬质合金试件,诱发硬质合金裂纹萌生和扩展,以至脆断,据此建立在冲击状态下复合片故障率、冲击能、落锤冲击次数之间的关系,来判定该批硬质合金产品的质量,而且通过多次冲击试验可以排除由于产品裂纹与气孔自身的缺陷而形成过早脆性断裂的不合格产品;同时由于预应力的作用将使硬质合金进入使用寿命期,筛选出来的硬质合金更具有可靠的韧性。

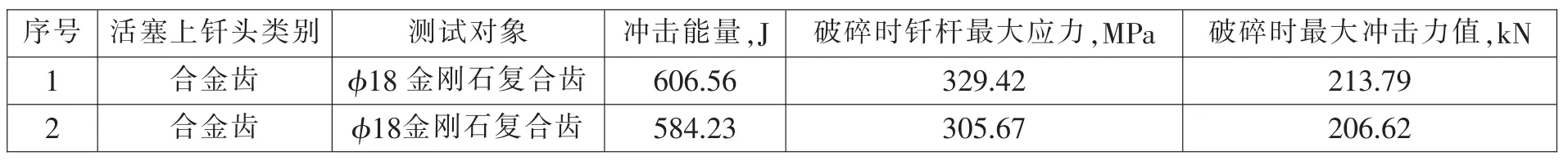

表1 试验1测试结果表

表2 试验2测试结果表

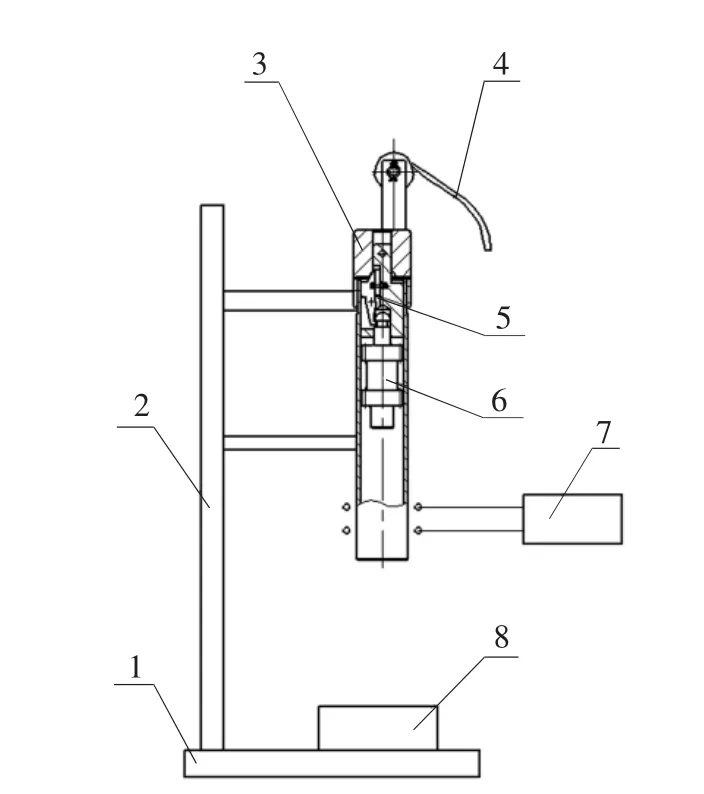

美国Systhetic公司为研究PDC钻头的冲击韧性,于2000年建立了一套落锤冲击试验台,由给定高度落下的重锤数次冲击钻头,一般为10次,在每次冲击后,冲击面再定位,以保证每次冲击施加于新(没有凹痕)的表面,检查钻头并记录破坏程度和型式,如果钻头表面被打悼30%或整个的破坏,则停止试验,试验取得了良好的效果。本文介绍的落锤冲击试验台测试系统如图7所示,试验台由台架、落锤装置、夹持装置、测时仪等组成,台架总高度3 m,落锤管采用精拔钢管或气腿用铝合金管,管径φ63 mm,采用四种落锤,其质量分别为 2.7 kg、4 kg、5 kg、6.5 kg,落锤下落高度≤2.0 m,最大可产生的冲击能分别为53J、78J、98J和 127J。

落锤自由落体采用管式下落法,即落锤在管内自由下落,落锤由挂锤体自动抓住,通过绳子手动拉起,自设定高度通过机构自动释放下落产生冲击能,在落锤下落的末端即接近试件的地方安置测速装置,落锤的冲击速度由测时仪检测,其原理是:已知两点的距离(Δl),采用测时仪测出活塞经过两点激光的距离的时间(Δt),由此可得出冲击速度 V=Δl/Δt。

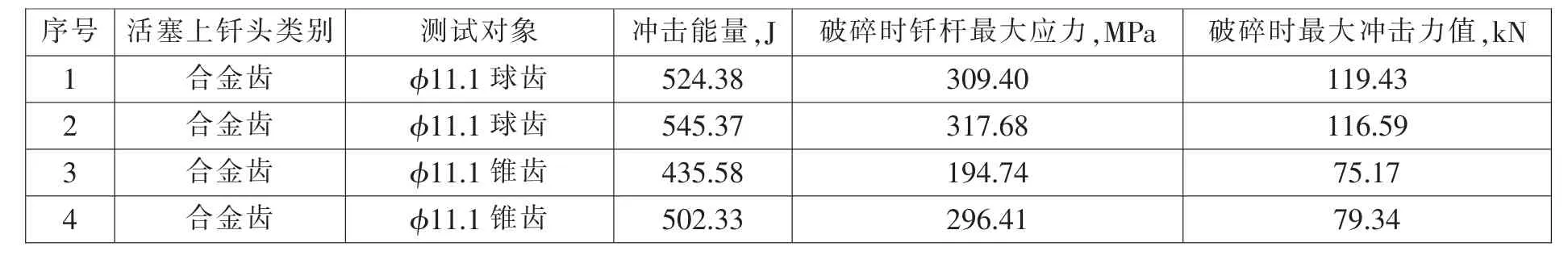

表3 试验3测试结果表

表4 试验4测试结果表

表5 试验5测试结果表

在落锤冲击试验台上进行冲击试验时,采用预定高度的落锤对被测硬质合金试样施加冲击能量。根据不同试样的试验目的,选择合适质量的落锤和合适的下落高度,进行数次的冲击。每次冲击后,对被测试样的被冲击面进行调整定位,以保证每次冲击在没有凹痕的表面进行试验,每次冲击后检查试样,并记录破坏的程度和形式,如果试样承冲面面积被破坏某个百分数值或整个破坏,则认为试样失效而停止实验。

图3 锥体钎头金刚石片测试应力波形图

图4 平面钎头金刚石片测试应力波形图

图5 金刚石复合片测试应力波形图

图6 冲击加载的应力和载荷曲线图

图7 落锤冲击试验台

目前落锤冲击试验台已在某公司投入使用,取得了很好的试验效果,部分试验结果将在适当的时机公布。

4 结语

本研究建立的高速冲击试验台和落锤冲击试验台,可以准确地测定硬质合金的冲击韧性,系统可用于凿岩用硬质合金冲击抗力的检测,提供硬质合金生产厂家作为质量监控的手段;所提供的冲击韧性指标,结合其抗磨性能,钻进岩石情况及市场价格,亦可作为钎头生产厂家选定合金的依据。

参考文献:

[1]赵统武.冲击钻进动力学[M].冶金工业出版社,1996.10

[2]Ken E.Bertagnolli,Craig H.cooley.Polycrystalline Diamond Compact(PDC)Design Methodology Utilizing Strain Energy Capacity[J].ETCE2001-17027,2001.2