气腿式凿岩机性能对H22钎杆的寿命影响

余志勇 ,郑军 ,高波 ,吕闯 ,周斌

(1.衢州市质量技术监督检测中心,浙江 衢州 324002;2.山东凿岩钎具有限公司,山东阳谷252311;3.长沙矿冶研究院责任有限公司,湖南 长沙 410012;4.深海矿产资源开发利用技术国家重点实验室,湖南 长沙410012)

1 前言

目前我国虽然在潜孔钻机和液压凿岩钻车应用上取得了长足的进步,但在凿岩爆破工程中的应用和产品产量上,气腿式凿岩机仍占主要地位,与之配套的凿岩用锥体连接中空六角形钎杆,在钎具中也是产量最大。

一般来说,凿孔速度正比于凿岩机的冲击能量和冲击频率,故从凿岩速度的角度希望凿岩机具有较高的冲击能量和频率,但随着凿岩机冲击功率的加大,势必增大钎杆的应力幅值和频率,受钎杆疲劳特性的制约,将导致钎杆疲劳寿命的降低,故对凿入系统的整体功能而言,凿岩速度和疲劳寿命二者必须综合考虑。

2 钎杆工作应力

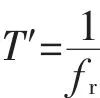

两个波串之间的间隔时间T对应于凿岩机冲击频率f

每个波串中相邻峰值间隔时间T′对应于钎杆的基频fr

图1 钎杆应力历程

钎杆应力历程主要包括上述两个基频成份(f,fr),可近似视为一低频信号叠加于高频波上的调制过程。

3 凿岩机冲击性能测试

3.1 测试系统

气腿式凿岩机冲击性能测试系统如图2所示,被测样机、测杆和吸能装置安装在立式台架上。推进缸给气动凿岩机施加推力。在上述测试系统上,按照国家标准GB/T 5621-2008规定要求,测杆采用3 m长H22钎杆,按照标准要求不施加扭矩,将尾柄车圆(φ22.4),在距尾柄端面约为750 mm处粘贴应变片以检测纵向应力波,以准确地捕获入射应力波形,避免反射波的干扰,其一端置于吸能装置中。吸能装置采用长管结构,内置摩擦片和吸能材料,模拟实际工作过程中能量被不断吸收的情况,并消除了钎杆的多余振动,也提高了应变片的使用寿命。

在钎杆上采用两组应变片相对粘贴于钎杆两侧,串联作为半桥的一臂检测钎杆中之纵波。桥路中测取的电压经应变仪适当放大,输入到波形存储器分析仪,依次准确地俘获每次冲击的入射应力波,经A/D变换,通过接口输入微机进行数据处理。得到连续25次冲击的实验结果,并由打印机给出相应的数字结果和四条应力波形采样曲线。

图2 冲击性能测试系统

3.2 测试结果

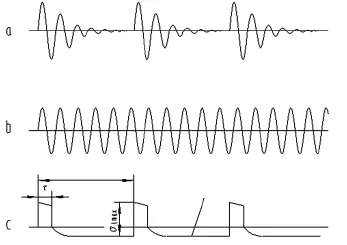

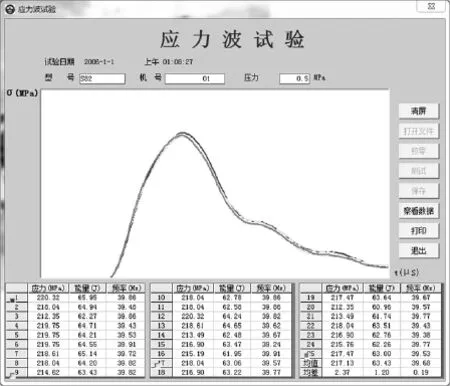

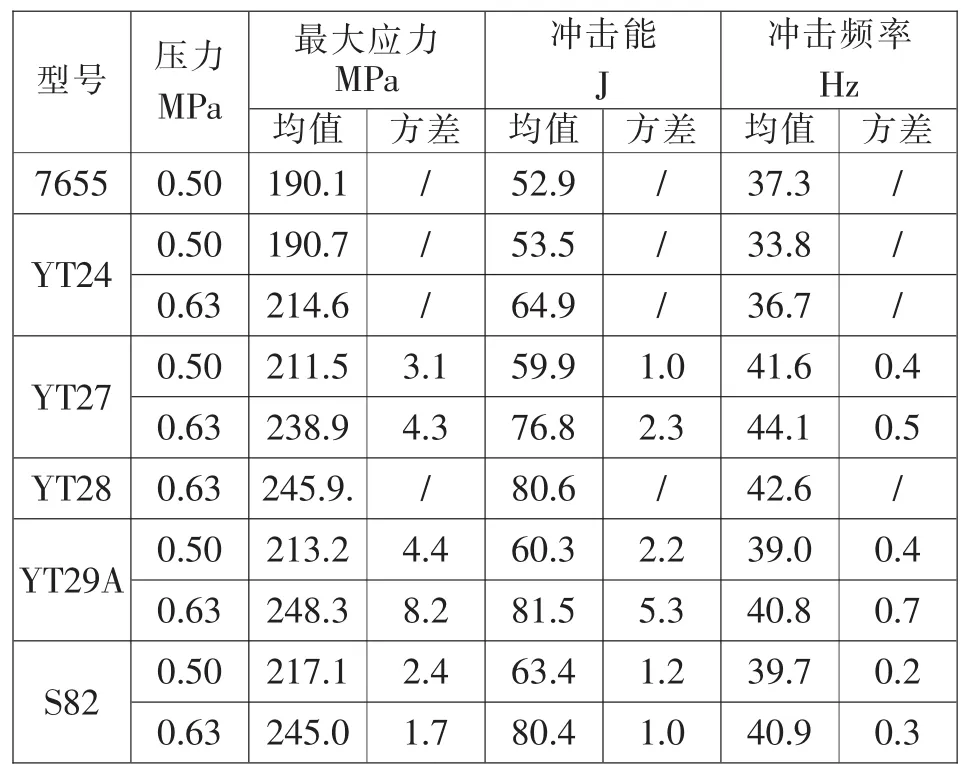

在测试系统上按照国家标准GB/T 5621-2008规定要求,采用应力波法检测了各种气腿式凿岩机连续25次测杆最大应力、冲击能量、冲击频率及统计值,实验结果分别见图3、图4和表1。由于被测样机为非标准样机,而且生产时间不同,不能作为气腿式凿岩机的性能比对资料,仅用于本文钎杆寿命系数的计算。

4 钎杆寿命估测

线性累积损伤理论的破坏条件

Fault Diagnosis of Marine Diesel Engine Based on Principal Component Analysis

图3 S82--0.5MPa测试结果

图4 S82--0.63MPa测试结果

式中ni——在变幅载荷过程中第i阶载荷的循环次数

Ni——第i阶载荷在材料S-N曲线上的破坏循环次数

上式表明:各阶载荷在构件中产生相应的分损伤量,当其累积损伤达到1时,导致构件损伤。

各阶载荷σi产生的损伤量

表1 气腿式凿岩机性能参数测试结果

由S-N曲线

式中c,m——材料常数

对钎杆 c=1300MPa,m=2,则总损伤量

式中Z——单位时间有效应力峰值数

Pi——各阶载荷的相对频率

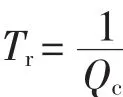

钎杆寿命

由上述分析可以看出:钎杆损伤正比于其载荷(应力)的平方次幂和频率,即:

由于钎杆寿命反比于钎杆应力的平方次幂,在每次冲击应力波串中可忽略其后续低幅波的影响,近似取其应力值σi为测试中的钎杆最大应力σmax,其作用频率即为凿岩机冲击频率f,则有

式中 σmax、f为其它型号凿岩机测试得到的最大钎杆应力和冲击频率。

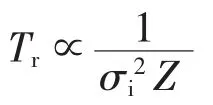

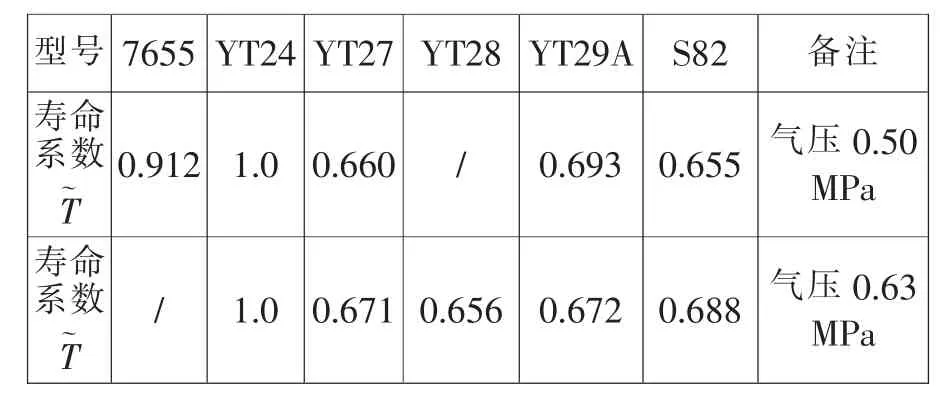

根据测试结果得出的各型号凿岩机的钎杆寿命系数如表2所示:

表2 钎杆寿命系数

寿命系数的物理意义是该型号凿岩机配用H22钎杆对应于YT24凿岩机配用H22钎杆工作寿命的倍数。

5 结语

(1)寿命系数的比较表明:高的冲击性能将导致H22钎杆工作寿命的显著降低,相对于YT24凿岩机比较,在工作气压0.5 MPa时,S82凿岩机配用H22钎杆的寿命系数为0.655,在工作气压0.63 MPa时,YT29A凿岩机配用H22钎杆的寿命系数为0.672,即在2种气压下,钎杆寿命分别降低为YT24凿岩机的0.655和0.672倍,这点在凿岩机和钎杆设计、使用中,必须充分注意。

(2)由于钎杆的材质和加工,反映到其S-N曲线上具有较大的随机离散特性,本文采用寿命系数是一种宏观统计定性的比较,并不能准确反映每支钎杆个体的寿命特征。

参考文献:

[1]赵统武.冲击钻进动力学[M].冶金工业出版社,1996.