冷轧变形和烘烤处理对CTP版铝板基组织和性能的影响

贾广泽,黄元春,刘宇,肖政兵

冷轧变形和烘烤处理对CTP版铝板基组织和性能的影响

贾广泽1, 2,黄元春1, 2, 3,刘宇1, 2,肖政兵1, 2

(1. 中南大学 高性能复杂制造国家重点实验室,长沙 410083;2. 中南大学 轻合金研究院,长沙 410083;3. 中南大学 机电工程学院,长沙 410083)

采用不同的轧制制度和220 ℃×10 min与280 ℃×5 min两种烘烤制度对1060CTP铝板基进行处理,通过极化曲线测试、显微硬度、室温拉伸等测试方法以及扫描电镜、金相显微的观察,研究冷轧变形量与烘烤处理对CTP铝板基微观组织、电解腐蚀性能以及力学性能的影响。实验结果表明,随轧制进行晶粒在首道次的基础上细化,首道次压下量越大,晶粒细化量越大,首道次压下率为58.2%时得到的铝板基晶粒细小均匀,腐蚀性能与力学性能都较好;铝板基在烘烤处理过程中对温度比较敏感,温度高的烘烤处理使铝板基的强度急剧下降,而伸长率相应增加,采用280 ℃×5 min烘烤处理后,韧窝大小较均匀,深度较深,塑性更好,耐印性也更高。

CTP铝板基;道次压下量;1060铝合金;冷轧;烘烤

CTP是“印前数字网络化”的具体体现,是一种数字化印版成像过程。随着印刷业向高档化、个性化和高增值化方向发展,对高品质CTP版材提出了迫切需求。而在CTP版材的生产过程中,铝板基作为主要结构支撑材料之一,其质量直接影响到CTP版的质 量[1−2]。然而,国内绝大多数企业只能生产附加值低的中低端用铝板基,在高端市场仅有为数不多的企业具备生产高性能CTP版的能力,产能无法满足国内需求,我国每年需进口高档CTP版约3万吨[3]。因此,如何高效经济地提升国内高端印刷用铝板产品的质量及国际竞争能力是我国铝板带箔企业急需解决的问题。目前国内多数企业生产CTP版的主要工艺流程为:坯料—(退火)—冷轧—矫直—(纵切)—版基—除油—电解砂目—阳极氧化—感光涂布—烤板—成品。其中冷轧工艺和烤板直接影响着铝板基的品质及印刷的次数[4],这两方面是制约国产铝板基品质提升的关键技术。在铝板冷轧时,板材沿宽度方向的变形均匀性不仅仅对板形好坏有重要作用,也对铝板微观组织有重要影响[5]。在印刷时,企业常采用烤版机高温烘烤的方式使印版上的感光(或感热)树脂充分硬化,提高印版的耐印力和耐磨性,但铝板基烘烤工艺不准确时,原有的晶体结构发生破坏,铝版基本身的耐印力也随之下降。可见,冷轧和烘烤处理是决定印版性能的重要指标。MK[6]和DUTTA等[7]研究了材料退火过程中第二相的析出行为;MARSHALL[8]研究了铝板基的表面粗糙化和表面凹坑的萌生和扩展;李红英等[9]研究了位错及第二相的交互作用对PS版电蚀性能影响。但目前还没有系统地研究冷轧道次变形量与烘烤处理交互作用对铝板基的组织和性能的影响。本文通过研究不同冷轧道次压下量和烘烤处理,对CTP版微观组织、电化学性能和力学性能的影响规律,为我国制造高性能印刷版基提供理论支撑,提升我国印刷版基的国际竞争力。

1 实验

1.1 材料

实验所用材料为1060铝合金铸轧铝板基,厚度为6.7 mm,初始宽度为70 mm,其化学成分如表1所列。

表1 1060铝合金化学成分

1.2 方法

CTP版基的冷轧在中南大学水平式二辊轧机上完成,轧机规格为400 mm×500 mm,设定冷轧速度为0.04 m/s,总压下量为95.97%,为验证道次压下量对版基的影响,冷轧压下制度具体如表2所列。

冷轧后铝板基根据CTP版铝板基的使用标准分别进行a:220 ℃×10 min和b:280 ℃×5 min两种烘烤处理,设备为误差±1 ℃的通风干燥时效炉。(说明:板基编号为#***,其中#号后第一位字母代表不同压下制度,#0为初始铸轧板,第二位数字代表不同压下道次,第三位字母代表不同的模拟烘烤工艺。以#B6a为例,代表采用第2种压下制度冷轧出的终轧板进行了220 ℃×10 min的模拟烤板处理)。

金相试样经过粗磨、精磨、抛光、电解抛光和阳极覆膜的顺序制成,阳极覆膜溶液为质量分数2%的氟硼酸溶液,覆膜电压为20 V,时间为1~2 min。阳极覆膜后试样在光学显微镜OLYMPOS- DSX500上进行显微组织观察和晶粒分析;硬度测试的试样经过磨平抛亮即可,设备采用华银HV-1000A显微硬度计,施加载荷为100 g,加载时间为15 s。每个试样选取五个点测试,最后取平均值;电导率测试采用7501型涡流电导仪,每个试样经过磨平抛亮后选取三个点测试,结果取平均值;电化学测试采用CHI600E型电化学测量仪,电解液采用体积分数为2.5%的HCl水溶液,参比电极为标准甘汞电极,辅助电极为Pt电极,扫描速率为1 mv/s,得到试样的电极化曲线。铝板基拉伸试样沿轧制方向选取,采用国际GB/T16865—2013的标距为25 mm的定标距矩形试样,拉伸试验方法同样采用国际GB/T228.1—2010,单向拉伸速度恒为2 mm/ min,每块铝板基取三个试样拉伸测的数据后取平均值。SEM扫描分析采用JSM−6490LV型扫描电子显微镜,对试样拉伸断裂口进行扫描分析。

表2 冷轧各道次工艺参数

2 结果与讨论

2.1 冷轧/烘烤处理对组织的影响

图1为不同轧制方式下第2、4和6道次的金相照片。横向对比可知,铝板晶粒沿轧制方向被拉长,且随轧制道次增加,晶粒变得更细更长。经最后一道次轧制后,晶粒破碎,晶界模糊,呈纤维状,组织大幅细化。这是由于冷轧后的试样内部产生变形带和大量的位错,这些位错边界分割使晶粒得到细化。纵向对比可知,在总压下量相同,但不同的道次压下量下,晶粒的细化程度明显不同。根据第二道次(图1(a)、(d)、(g))可以看出#C2的晶粒最小,随轧制进行晶粒不断细化,轧制完成后,#C6铝板基组织比#A6和#B6铝板基组织明显细小得多。这是由于首道次压下量大,晶粒细化量大,随轧制进行晶粒在首道次的基础上继续细化,但随轧制道次增加,加工硬化程度增大,晶粒细化效果降低,首道次的压下量在很大程度上决定了晶粒的最终大小[10]。

图1 铝板基表面金相

(a) #A2; (b) #A4; (c) #A6; (d) #B2; (e) #B4; (f) #B6; (g) #C2; (h) #C4; (i) #C

图2为三种终轧铝板基经不同的烘烤处理后的表面金相组织。对比(图1(c)、(f)、(i))可知,烘烤处理后,三种终轧铝板基的晶粒都存在不同程度的长大。对比#A,#B,#C铝板基组织,可发现#C长大最小,说明原组织的晶粒大小对烘烤时组织晶粒长大有很大影响。纵向对比,采用280 ℃×5 min处理的铝板基组织相对长大更明显,说明组织长大对温度比时间更 敏感。

图2 烘烤处理后铝板基表面金相

(a) #A6a; (b) #B6a; (c) #C6a; (d) #A6b; (e) #B6b; (f) #C6b

2.2 冷轧/烘烤处理对力学性能影响

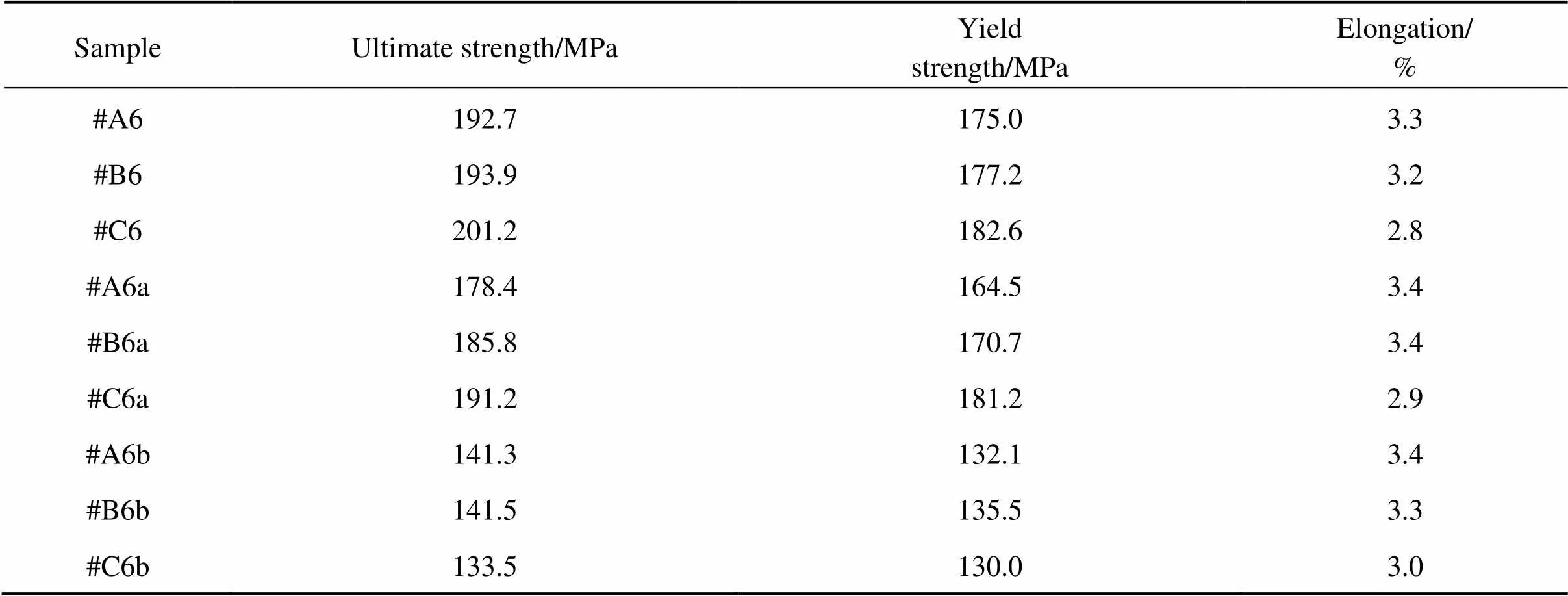

表3为室温下,铝板基冷轧和烘烤后的力学性能。冷轧后,#C铝板基的抗拉强度和屈服强度更大,这因为#C铝板基的晶粒更加细小均匀,加工硬化程度较高。烘烤后,铝板基强度降低,伸长率不变或增加,这由于铝板基在烘烤过程中发生回复作用。且采用280 ℃×5 min比220 ℃×10 min处理后力学性能改变更大,表现为强度显著下降和伸长率急剧增加,这证明铝板基回复行为对温度更敏感。

表3 铝板基的力学性能

三种铝板基塑性相差不大且变化趋势相似,因此仅选取#B压下制度下的冷轧态和烘烤处理态铝板基进行分析。图3为#B铝板基冷轧态和烘烤处理态拉伸断口形貌。由低倍(图3(a)、(c)、(e))断口整体形貌可知,宏观断裂面与最大正应力约成45°,属于切断型断裂,且断口两侧形貌与中间形貌完全不同,两侧为河流花纹,属于典型的脆性断裂,而中间分布有大小不一的韧窝,属于典型的韧性断裂,这表明铝板基两侧的塑性较中部相差大。因为在冷轧过程中,铝板基两面变形量比中间大,从而存在位错等缺陷,导致其脆性断裂,材料中部缺陷较少,存在韧窝,属于韧性断裂。因此,铝板基的塑性主要取决于中间的塑性区,且塑性区的韧窝越大越深,则材料的塑性越好。由高倍断口形貌(图3(b)、(d)、(f))知,冷轧态和经220 ℃×10 min烘烤的铝板基韧性断裂区较宽,沿晶断裂,韧窝大小不均匀,深度均较浅,塑性较差,而经280 ℃×5 min烘烤的铝板基虽然韧性断裂区窄,但韧窝大小较均匀,深度非常深,因此其塑性最好。

图4为铸轧态、冷轧第2道次、第4道次、终轧板和两种烘烤处理状态下的显微硬度值和电导率。随总压下量增加,铝板基显微硬度升高,且随道次增加硬度值显著提升;这由于铝板基在冷轧过程中,随道次压下量增大,加工硬化程度增加[11−12]。在#C工艺下铝板基经2道次轧制后显微硬度上升幅度最大,且在总压下量相同时#C工艺下的终轧板显微硬度最大。由此可知,随首道次压下量增大,最终加工硬化程度增加。在经过烘烤处理后,铝板基加工硬化作用缓解,硬度不同程度下降,其中采用280 ℃×5 min烘烤处理的铝板基硬度下降幅度更大,可见对于加工硬化缓解温度比时间更有效。

电导率可用以表征材料导电的能力,其变化可间接反映材料内部组织结构的变化,电导率的主要影响因素是材料纯度与缺陷。在材料相同的情况下,电导率越大说明内部缺陷越少,空位和位错相对越少。由图4可看出,轧制前4道次,铝板基电导率基本无变化,而在最后两道次轧完后,铝板基的电导率急剧下降。这说明前四道次虽然铝板基发生加工硬化,但组织缺陷增加较少,所以电导率基本不变,但随位错的缠结程度增加,对电子运动的阻碍作用增强,导致第4道次后电导率突然下降;在进行烘烤处理后,铝板基的电导率得到轻微上升,这说明烘烤处理会改善内部组织缺陷,减轻加工硬化。且采用280 ℃×5 min烘烤处理的铝板基电导率上升幅度较大,这验证了硬化缓解作用,温度比时间更有效。

2.3 冷轧组织对腐蚀性能的影响

铝板基的电解腐蚀性能可通过材料的电化学极化曲线表征,电化学极化曲线描述的是电极电势与通过电极的电流密度之间的关系。当用直流电腐蚀金属电极进行大幅度极化时,极化电流和过电位存在塔菲尔关系,如下[13−14]:

式中:a为塔菲尔常数;bc为阴极塔菲尔斜率。

(a), (b) #B6; (c), (c) #B6a; (e), (f) #B6b

对于铝等易钝化金属,在出现塔菲尔直线段前就可能发生钝化,这时即可用阴极极化曲线的直线段外推得到金属腐蚀电流corr和自腐蚀电位corr。图5所示为三种冷轧铝板基试样的电化学极化曲线。由图可知,#B6与#C6的阳极极化曲线相对平滑,而#A6的阳极极化曲线平滑度较差,有明显的波动段,说明采用#B与#C压下制度的铝板基腐蚀性能更稳定,均匀压下制度有利于铝板基腐蚀性能稳定性的改善。因为极化曲线的平滑度与材料基体的腐蚀均匀性有直接的关系,极化曲线的毛刺或者波动可能是由于铝板基发生晶间腐蚀等局部腐蚀而使腐蚀电流发生显著变化导致。

图4 铝板基冷轧和烘烤处理过程的硬度和电导率

(a) #A; (b) #B; (c) #C

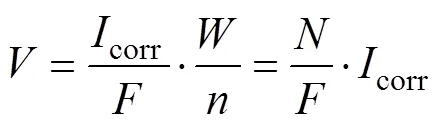

表4所列为用CHI600E软件对图5极化曲线进行拟合分析得到在2.5%HCl水溶液中的#A6,#B6和#C6试样的腐蚀电流密度corr和自腐蚀电位corr。由表可知三种铝板基的自腐蚀电位相差不大,说明三者的耐腐蚀性基本一致,但#C6试样的腐蚀电流密度稍大。根据腐蚀速率公式[15−18]:

式中:F为法拉第常数(96500库仑);W为金属原子量;n为金属离子的价数,N为换算常数。

(a) #A6; (b) #B6; (c) #C6

可知,腐蚀速率与腐蚀电流密度corr成正比,corr越大,越大。可得,#C6样品的腐蚀速率更大。同时,对于在腐蚀中作为阳极材料的样品,其自腐蚀电位越低,则铝板基电解活化性越高,越容易发生腐蚀。从表4可知,#C6样品的自腐蚀电位低于#A6,#B6样品,说明#C6样品更容易腐蚀。从显微组织进行分析,由图1(g)、(h)和(i)可知,采用不同轧制制度,#C6最后晶粒更细小。试样晶粒尺寸越细小,则晶界越多。晶界处杂质缺陷多,自腐蚀电位比基体低,因此腐蚀优先发生在晶界处,故晶粒尺寸越小,则腐蚀速率越大[19−22]。其次,位错一般为腐蚀萌发位置,对板基电解腐蚀起着重要的影响。由于位错线上的原子能量较高,这些具有高能量的原子腐蚀时将快速地失去电子变成Al3+,成为优先腐蚀区域促进腐蚀,故位错越多,腐蚀速率越大。由图4(a)、(b)和(c)对比可得,#C6电导率较小,反映出样品内部的空位和位错密度相对较大。因此,位错密度大,晶粒细小弥散分布的#C6试样腐蚀速率大,腐蚀均匀。

表4 铝板基在2.5%(体积分数)HCl水溶液中的腐蚀电流密度Icorr和自腐蚀电位Ecorr

3 结论

1) 随轧制进行,终轧板组织得到大幅细化;由于冷轧过程产生大量位错等缺陷,铝板基的硬度呈上升趋势,而电导率下降;烘烤处理后,铝板基组织回复,加工硬化得到缓解,铝板基硬度稍有下降,电导率略有提升。

2) 随首道次压下量增加,铝板基的强度得到提升,伸长率略有下降;铝板基在烘烤处理过程中对温度比较敏感,温度高的烘烤处理使铝板基的强度急剧下降,而伸长率相应增加。本次试验,280 ℃×5 min烘烤处理后,韧窝大小更均匀,深度更深,其塑性 更好。

3) 晶粒尺寸的大小与位错的密度,对铝板基腐蚀速率有重要影响。晶粒细小越均匀,位错密度越大、分布越均匀铝板基的电蚀性越好。本次试验中,首道次压下率为58.2%的铝板基的腐蚀均匀性与力学性能均较好。

[1] 王俊, 罗如柏, 周世生. 传统CTP的延伸与发展[J]. 广东印刷, 2006, 10(6): 22−23. WANG Jun, LUO Rubai, ZHOU Shisheng. The extension and development of traditional CTP[J]. Guangdong Printing, 2006, 10(6): 22−23.

[2] 丁宏波. CTP版基的应用及生产技术[J]. 有色金属加工, 2012, 41(4): 19−21. DING Hongbo. Application and production technology of CTP edition[J]. Nonferrous Metals Processing, 2012, 41(4): 19−21

[3] 李晓敏. 我国PS/CTP版用铝板基的生产与需求[J]. 中国金属通报, 2012, 12(9): 20−21. LI Xiaomin. Production and demand of aluminum plate based on PS/CTP version in China[J]. China Metal Bulletin, 2012, 12(9): 20−21.

[4] RIVETT B, KOROLEVA, GARCIA, et al. Surface topography evolution through production of aluminium offset lithographic plates[J]. Wear, 2011, 270(3): 204−217.

[5] ATSUSHI Y, TAKUYA K, et al. Changes in microstructure due to cold-rolling on 1050 aluminum[J]. Journal of the Japan Institute of Metals, 2013, 77(4): 121−130.

[6] MK Yong, MENDIS C. Static recrystallization behaviour of cold rolled Mg-Zn-Y alloy and role of solute segregation in microstructure evolution[J]. Scripta Materialia, 2017, 136(6), 41−45.

[7] DUTTA B, PALMIERE E J. Modelling the kinetics of strain induced precipitation in Nb microalloyed steels[J]. Acta Materialia, 2001, 49(5): 785−794.

[8] MARSHALL G J, WARD J A. Influence of microstructure on electrograining behaviour of commercial purity aluminiumused for lithographic printing plates[J]. Materials Science and Technology. 2005, 11(10): 1015−1024.

[9] 李红英, 王法云, 曾再得, 等. 1050铝基PS版的热处理工艺[J]. 材料科学与工程学报, 2008, 26(3): 416−421. LI Hongying, WANG Fayun, ZENG Zaide, et al. Heat treatment process of 1050 aluminum base PS plate[J]. Journal of Materials Science and Engineering. 2008, 26(3): 416−421.

[10] Hallberg, et al. Influence of process parameters on grain refinement in AA1050 aluminum during cold rolli-ng[J]. International Journal of Mechanical Sciences, 2013, 66(2): 260−272.

[11] PANAGOPOULOS C N, GEORGIOU E P, et al. Cold rolli-ng and lubricated wear of 5083 aluminium alloy[J]. Materials & Design. 2010, 31(3): 1050−1055.

[12] 贺俊光, 文九巴, 孙乐民, 等. 用循环极化曲线研究Al和铝合金的点蚀行为[J]. 腐蚀科学与防护技术, 2015, 27(5): 449− 453. HE Junguang, WEN Jiuba, SUN Yuemin, et al. Study on pitting behavior of Al and aluminum alloy by cyclic polarization curve[J]. Corrosion Science and Protection Technology, 2010, 31(3): 1050−1055.

[13] GOTO H, KOBAYASHI T, TAKATA Y, et al. Recovery and Recrystallization in 1050 aluminum alloy after cold-rolling at 50%[J]. Pacific Rim International Congress on Advanced Materials and Processing, 2013, 68(5): 1335−1340.

[14] FEI Chen, LI Xinxie, CHEN Sun, et al. Study the corrosion phenomenon of aluminum alloy in the seawater by potentiodynamic polarization curve method[J]. Tianjin Chemical Industry, 2014, 79(3): 52−57.

[15] KARAYAN A I, KUMAR J, MICHAEL V, et al. On exfoliation corrosion of alloy 2060 T8E30 in an aggressive acid environment[J]. Journal of Alloys & Compounds, 2016, 657(4): 546−558.

[16] 赵麦群, 雷阿丽. 金属的腐蚀与保护[M]. 北京: 国防工业出版社, 2014: 45−55. ZHAO Maiqun, LEI Ali. Corrosion and Protection of Metals[M]. Beijing: National Defense Industry Press, 2014: 45−55.

[17] TANG Yang, LIANG Sing, et al. Effect of pass deformation on the microstructure and properties of aluminum alloy anodes for fuel cell application[J]. Advanced Materials Research, 2015, 1120/1121(7): 1048−1052.

[18] QING Boyu, YING Sing, et al. Thermal effect on recrystallization of cold-deformed aluminium alloy and its mechanisms[J]. Transactions of Materials & Heat Treatment, 2013, 34(5): 42−46.

[19] 李劲风, 郑子樵, 任文达. 第二相在铝合金局部腐蚀中的作用机制[J]. 材料导报, 2005, 19(2): 81−83. LI Jingfeng, ZHENG Ziqiao, REN Wenda. The mechanism of the second phase in the local corrosion of aluminum alloy[J]. Materials Herald, 2005, 19(2): 81−83.

[20] LI Ling, QIU Peng. Research on corrosion rate prediction of aluminum alloys in typical domestic areas based on BP artificial neural network[J]. Advanced Materials Research. 2013, 652/ 654(9): 1088−1091.

[21] SONG Qing, ZHANG Wei, et al. The research progress of aluminum alloy corrosion in marine atmosphere[J]. Advanced Materials Research, 2014, 1004/1005: 136−141.

[22] SHERIF E, SOLIMAN M, EL-DANAF E, et al. Effect of equal-channel angular pressing passes on the corrosion behavior of 1050 aluminum alloy in natural seawater[J]. International Journal of Electrochemical Science, 2013, 8(3): 1103−1116.

(编辑 高海燕)

Effects of cold rolling deformation and baking treatment on microstructure and properties of CTP aluminum plate

JIA Guangze1, 2, HUANG Yuanchun1, 2, 3, LIU Yu1, 2, XIAO Zhengbing1, 2

(1. State Key Laboratory of High Performance and Complex Manufacturing, Central South University, Changsha 410083, China; 2. Light Alloy Research Institute, Central South University, Changsha 410083, China; 3. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

The 1060CTP aluminum plates were treated by different rolling systems and two different baking treatments of 220 ℃×10 min and 280 ℃×5 min. The effects of cold deformation and baking treatment on the microstructure, electrolytic corrosion properties and mechanical properties of CTP aluminum plates were studiedthrough the polarization curves, microhardness, tensile property test, SEM and metallographic observation. The experimental results show that the grain size is larger than that of the first pass, and the larger the first sub-pressure, the finer the grain size. The aluminum plates have small and uniform crystal grains, and the corrosion and mechanical properties are better when the first reduction rate is 58.2%. The aluminum plate base is sensitive to the temperature during the baking process, and the high temperature baking treatment makes the strength of the aluminum base decrease sharply, while the elongation increase correspondingly. After baking at 280 ℃×5 min, the dimple size is more uniform, the depth is deeper, so the plasticity is better, and the resistance to printing is higher.

CTP aluminum plate; road pressure reduction; 1060 aluminum alloy; cold rolling; baking

TG146.21

A

1673-0224(2018)01-54-09

国家重点基础研究发展计划资助项目(2014CB046702)

2017−07−27;

2017−10−11

黄元春,教授,博士。电话:13507315123;E-mail: science@csu.edu.cn