热处理工艺对注射成形IN713C合金组织与力学性能的影响

谢晓辉,吴谓,潘东华,杨忠臣,卢仁伟,李笃信

热处理工艺对注射成形IN713C合金组织与力学性能的影响

谢晓辉1,吴谓1,潘东华1,杨忠臣2,卢仁伟2,李笃信1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 长沙聚众冶金科技有限公司,长沙 410083)

以气雾化IN713C合金粉末为原料,采用注射成形工艺制得合金材料,分别在1 150,1 175和1 200 ℃下进行固溶处理,然后在760,850和930 ℃进行时效热处理,通过扫描电镜(SEM)及能谱仪对合金的显微组织与物相组成进行观察与分析,并测定时效态合金的硬度与抗拉强度。结果表明:固溶温度达到1175 ℃后,继续升高温度,则冷却过程中γ′析出相减少,固溶处理温度为1 175 ℃时合金的硬度(HRC)和抗拉强度分别为42.4和1 175.9 MPa。时效处理温度为760 ℃时,合金的硬度(HRC)和抗拉强度分别达到43.6和1 223.7 MPa;时效温度高于760℃时,γ′相尺寸由于晶格错配度过大而粗化,随时效处理温度升高,γ′相尺寸逐渐增大,数量逐步减少,强化相体积分数降低,合金的硬度与抗拉强度都降低。注射成形IN713C合金的最优热处理制度为1 175 ℃/2 h/AC+760 ℃/16 h/AC。

金属注射成形;IN713C;热处理;抗拉强度;固溶处理;时效处理

IN713C作为一种γ′相沉淀强化型镍基铸造高温合金,具有良好的综合性能,能在600 ℃以上的高温及一定应力下长期工作,主要用于航空航天发动机涡轮、电力工业中发电厂燃气涡轮等热端部件[1]。金属注射成形技术能够改善该合金在铸造等生产过程中容易出现的如疏松和气孔等冶金缺陷[2],提高合金的可靠性和烧结件的成品率,但由于在注射充型变形和烧结温度较高等原因,产品尺寸会发生一定变形,且γ′强化相粗大。热处理不但能够细化材料的晶粒、调整碳化物形态和分布以及改变金属间化合物的大小和数量,还能改善烧结时的变形量,从而提升产品的综合性能。IN713C注射成形烧结态合金的强化相为处于亚稳态排列有序的面心结构的γ′相,γ′相的数量和大小对强化效果起主导作用,其分布和形态也有一定影 响[3]。通过热处理能溶解注射成形烧结态合金的大部分主要强化相,析出细小γ′相,增加γ′相的数量,达到最佳强化效果[4],从而使合金的高温强度进一步提高。如德国KERN等[5]研究了塑基粘结剂体系注射成形IN713C合金的烧结及热处理行为,发现在1 270 ℃氩气气氛下烧结后相对密度达到99.3%,同时烧结态合金的屈服强度达到或超过铸造工艺。中南大学吴谓等[6]发现在1 300 ℃烧结3 h的注射成形IN713C合金,其室温力学性能超过铸造合金。虽然注射成形IN713C合金的烧结与热处理工艺已受到广泛关注,但在产业界尚未见成熟应用,缺乏对烧结态合金的热处理工艺以及长期高温力学性能的研究。本文以IN713C气雾化粉为原料,采用油蜡基粘结剂体系,通过注射成形获得注射坯后,在最高温度1 300 ℃下烧结3 h,然后进行热处理。根据文献资料,IN713C强化相固溶温度为1 175 ±℃[7],将烧结试样分别在1 150、1 175和1 200 ℃下进行固溶处理,然后在合适的固溶温度下分别在760、850和930 ℃下继续时效,研究热处理制度对合金性能的影响,优化热处理工艺,获得更佳力学性能的IN713C合金,拓展该合金的应用。

1 实验

1.1 原料粉末

实验用IN713C粉末为瑞典Sandvik Ospery Ltd. 公司生产的osprey雾化预合金粉末,粉末形貌为球形,其化学成分与物理特性列于表1和表2(均由厂家提供),粒径分布如图1所示。

1.1 注射成形IN713C合金制备

注射成形IN713C合金的制备包括混炼、注射、脱脂和烧结这4个过程。

1) 混炼:将IN713C预合金粉末和制备好的粘结剂按粉末装载量为90%(质量比)混合,在混炼机中170 ℃温度下混炼1 h并制粒获得喂料。粘结剂主要成分为石蜡、花生油、蓖麻油和聚丙烯。

表1 IN713C高温合金粉末的化学成分

表2 IN713C合金粉末的物理特性

图1 IN713C预合金粉末的粒度分布

2) 注射:将喂料在海天90 t注射机上进行注射成形,在165 ℃下注射,得到注射坯的形状与尺寸如图2所示。

图2 拉伸试样形状

3) 脱脂:脱脂过程分为溶剂脱脂与热脱脂。将注射胚体在二氯甲烷中于35 ℃温度下保温6 h,然后在干燥箱中45 ℃温度下干燥1 h。将干燥后的脱脂胚体摆放在三氧化二铝陶瓷舟板上,在热脱脂炉中按5 ℃/min速率升温至850 ℃进行脱脂并预烧结。

4) 烧结:将热脱脂坯在真空烧结炉内进行真空烧结,按5 ℃/min升温至1 300 ℃保温3 h。

1.2 热处理

先在不同温度下对烧结态IN713C合金进行固溶处理,确定合适的固溶温度,然后在不同温度下进行时效热处理。固溶处理在氩气气氛压力为5 000 Pa条件下进行,以5 ℃/min速率升温到固溶温度,保温2h,然后充氮气快冷至室温。固溶温度分别设置为 1 150、1 175和1 200 ℃。时效处理在氩气气氛为5 000 Pa条件下进行,以5 ℃/min升温速率升温到时效温度,保温16 h,然后充氮气快冷至室温。时效温度为760、850和930 ℃。

1.3 性能测试

通过FEI Quanta FEG 250场发射扫描电镜观察IN713C合金的显微组织。用MC010-HVS-20数显洛氏硬度计测定合金的硬度,每组测5个样品,每个样品分别测不同3个点后取均值。从图2所示样品上线切割尺寸为3 mm×3.5 mm×15 mm的拉伸试样,利用Instron3369力学试验机进行拉伸试验,测定时效态合金的抗拉强度。每组实验材料测试5个试样,取平均值,拉伸速度为1.0 mm/min。

2 结果与讨论

2.1 固溶处理

2.1.1 显微组织

图3所示为烧结态IN713C合金的SEM形貌,测得其密度达到7.83 g/cm3,相对密度为99.0%。抗拉强度达到1080.3 MPa,超过AMS规定的同牌号真空铸造合金强度。从图3(a)可见合金晶粒中密集分布着大小不等的方形γ′强化相,图3(b)中可见包含晶界的A区域内分布着形状不规则的块状组织,表3所列为A区域内深色晶界的能谱分析结果,表明该组织的主要元素为Ti、Ta和C等元素,推测为MC型碳化物。

图4为烧结态IN713C合金在不同温度下固溶处理后的SEM组织。对比图4和图3发现,与固溶前相比,合金在1 150 ℃温度下固溶处理后,γ′相的数量与形态变化不明显;在1 175 ℃下固溶处理后,γ′相尺寸变小,数量增加,γ′相边角相对圆滑;随固溶温度从1 175 ℃升高至1 200 ℃,γ′相的数量减少,并且粘结成块。

图3 烧结态IN713C合金的γ′相SEM形貌

表3 图3(b)中A区域内的晶界能谱分析

2.1.2 力学性能

将经过固溶热处理后的合金以5 ℃/min升温速率升至930 ℃,时效16 h,表4所列为固溶温度对时效态IN713C合金抗拉强度与硬度的影响。由表4可知,在1 175 ℃固溶条件下时效态合金同时具有最高的抗拉强度和硬度。结合图4分析可知,在1 150 ℃固溶时,由于固溶温度低于强化相的固溶温度,γ′相没有得到适当的溶解,固溶后组织形态未发生较大改变,因此抗拉强度和硬度变化不大;当固溶温度达到1 175 ℃时,γ′相适当融入基体中,再析出时尺寸变小,数量增多,故合金强度和硬度显著提高,强度和温度显现一定线性关系[8];当固溶温度从1 175 ℃升高至 1 200 ℃时,合金的抗拉强度和硬度反而有所降低,是因为在1 200 ℃固溶处理时,γ′相过饱和固溶于基体中,边角圆化,粘结成块,二次强化相析出较少,导致抗拉强度和硬度降低。

图4 固溶态IN713C合金的 γ′相形态

(a) 1 150 ℃; (b) 1 175 ℃; (c) 1 200 ℃

表4 固溶温度对IN713C合金性能的影响

2.2 时效处理

2.2.1 显微组织

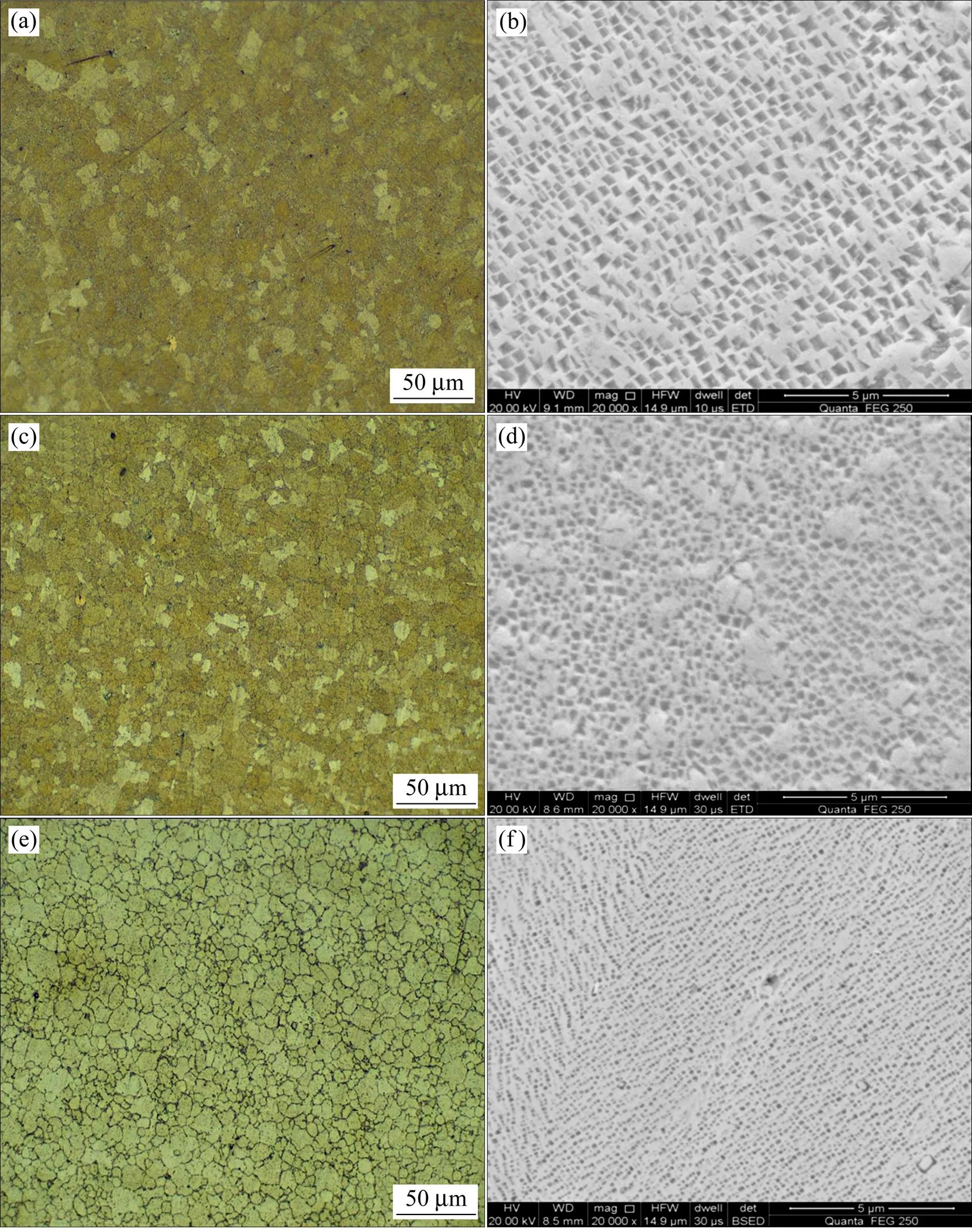

根据图4和表4,选择固溶温度为1 175 ℃。将固溶处理后的IN713C合金分别在760,850和930 ℃下时效16 h。图5所示为时效热处理后的合金SEM形貌。由图可知,随时效温度升高,γ′相尺寸逐渐增大,数量逐步减少,整体强化相体积分数降低,强化相分布变得相对分散。

2.2.2 力学性能

表5所列为时效温度对IN713C合金抗拉强度与硬度的影响。从表5可知,随时效温度升高,合金的抗拉强度和硬度均下降。结合图6以及γ′相的强化机制认为,IN713C为γ′相沉淀型镍基高温合金,其强化机制除了通过位错运动切割有序颗粒形成阻碍的固溶强化,还有γ′相和基体共格所形成的共格应变强化机制,Gerold[9]等假定在合金强化中起决定作用的是运动位错与应力场的交互作用,从理论上推导出由于共格应变强化引起屈服强度增加量的计算公式如下:

式中:Δσ为屈服强度增加量;A为常数,对刃型位错A=3, 对螺型位错A=1;G为剪切模量;ε为点阵错配度;r0为沉淀相颗粒的平均半径;f为沉淀相的体积分数;b为伯格斯矢量。从式(1)看出,沉淀相引起屈服强度的增加量随点阵错配度、沉淀相颗粒尺寸和沉淀相体积分数增加而增大。时效处理除了调整γ′相组成,使得合金具有更好的韧性和强度以外,还可减少在固溶处理过程中所产生的热应力。时效温度升高时,Al和Ti元素的扩散容易引起γ′相晶格常数变大,使得点阵错配度增加,高温γ′相变得不稳定,容易聚集长大,松弛弹性应力。而时效处理主要目的在于析出细小γ′相,当时效温度进一步升高时,由于共格析出物应力过高而影响γ′相的稳定性,从而使γ′相进一步粗化,影响力学性能。IN713C合金为高含量γ′相强化合金,错配度较小(0.03%~0.11%)[10],因此,推测在该实验温度下,强化相体积分数对强化机制起主导作用,随时效温度升高,γ′相发生粗化,由于数量减少,晶粒间隙增多,γ′相总体积降低,根据式(1)可知最终导致强度降低,因此,合金强度和共格应变强化机制密切相关。根据图5和表5中不同温度下时效处理后合金γ′相的形貌与合金的力学性能,得到较合理的时效温度为760 ℃。

(a) 760 ℃; (b) 850 ℃; (c) 930 ℃

表5 时效温度对IN713C合金力学性能的影响

2.3 热处理态合金的组织与性能

图6所示为在固溶温度为1 175 ℃、时效温度为760 ℃条件下,不同状态的IN713C合金的显微组织,合金的力学性能列于表6。

表6 不同状态下的IN713C合金性能

从图6可知,IN713C合金经过固溶与时效处理后,γ′相分别产生以下变化:1)烧结态合金的γ′相呈现为近方形形貌,经过固溶后,部分γ′相溶于基体,部分γ′相边角变圆滑,但晶粒大小基本未变化;由于固溶处理后部分γ′相溶于γ奥氏体基体中,使得化学成分均匀化,因此力学性能有所提高。2)在时效热处理后,由于Al、Ti元素扩散运动形成细小的强化相γ′-Ni3(Ti、Al),使得γ-γ′点阵错配度变大,共格应力强化作用显著,γ′相细小、均匀化,且在基体中数量增多,因此力学性能进一步提高。结合图6表6可知,1 175 ℃/2 h/AC固溶处理+760 ℃/16 h/AC时效处理为注射成形IN713C合金的合理热处理制度。

3 结论

1) 以IN713C气雾化粉为原料,采用注射成形工艺制备IN713C合金,然后进行固溶与时效热处理。固溶温度为1 175 ℃时,合金的硬度和抗拉强度达到最大值。随固溶温度从1 175 ℃升高至1 200 ℃,在冷却过程中γ′析出相减少,合金的性能下降。

2) 时效温度为760 ℃时,合金的硬度和抗拉强度都达到最高值。时效温度超850 ℃时,γ′相尺寸由于晶格错配度过大而粗化,合金的硬度与抗拉强度都随时效温度升高而降低。

图6 不同状态下的IN713C合金金相组织(a), (c), (e)和SEM形貌(b), (d), (f)

(a), (b) Sintered; (c), (d) Solid solution; (e), (f) Aged

3) 1 175 ℃/2 h/AC+760 ℃/16 h/AC为注射成形IN713C合金的最优热处理制度。

[1] 金狂浩, 陈康华, 祝昌军, 等. 硬质合金基体对涂层刀具高速切削镍基高温合金切削性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(4): 437−443. JIN Kuanghao, CHEN Kanghua, ZHU Changjun, et al, Effects of cemented carbide substrates on tool cutting performance in high-speed machining nickel-based superalloy[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(4): 437−443.

[2] 张志伟, 牛永吉, 史世凤, 等. Inconel713C合金研究现状[J].金属材料研究, 2014(4): 17−22. ZHANG Zhiwei, NIU Yonji, SHI Shifeng, et al. Development of Inconel713C super alloy[J]. Research on Metallic Materials, 2014(4): 17−22.

[3] 候介山, 郭建亭, 周兰章, 等. K44镍基高温合金长期时效过程中γ′粗化对拉伸性能的影响[J]. 金属学报, 2006, 42(5): 481−486. HOU Jieshan, GUO Jianting, ZHOU Lanzhang, et al. Effects of γ-precipitate coaesening on tensile properties of Ni base superalloy K44 during long-term aging[J]. Acta Metallrugica Sinica, 2006, 42(5): 481−486.

[4] 罗学军, 王晓峰, 马国君, 等. 热处理对FGH95合金组织和性能的影响研究[J]. 粉末冶金技术, 2012, 30(1): 12−17. LUO Xuejun, WANG Xiaofeng, MA Guojun, et al. Effect of heat treatment on microstructure and properties of FGH95 alloy[J]. Powder Metallurgy Technology, 2012, 30(1): 12−17.

[5] KERN A, BLÖMACHER M, TERMAAT J, et al. MIM superalloys for automotive applications[C]// Proc PM2010 World Congress–Powder Injection Moulding Super Alloys & Composites. Shrewsbury, UK. 2010: 383−390.

[6] 吴谓, 李笃信, 杨文彦, 等. 金属注射成形制备IN713C合金的研究[J]. 粉末冶金工业, 2017, 27(2): 1−5. WU Wei, LI Duxin, YANG Wenyan, et al. Preparation of injection molded IN713C alloy[J]. Powder Metallurgy Industry, 2017, 27(2): 1−5.

[7] GES A, PALACIO H, VERSACI R. IN-713C characteristic properties optimized through different heat treatments[J]. Journal of Materials Science, 1994, 29(13): 3572−3576.

[8] 刘伯操, 全宏声, 邢致信. 航空材料应用手册[M]. 北京: 北京航空材料研究院, 1996: 98−200. LIU Bocao, QUAN Hongsheng, XING Zhixin. Handbook of Aeronautical Materials Applications[M]. Bejing: Beijing Institute of Aerial Materials, 1996: 98−200.

[9] GEROLD V, HABERKORN H. On the critical resolved shear stress of solid solutions containing coherent precipitates[J]. Physica Status Solidi, 1966, 16(2): 675−684.

[10] MANIAR G N, BRIDGE J E. Effect of gamma-gamma prime mismatch, volume fraction gamma prime, and gamma prime morphology on elevated temperature properties of Ni, 20 Cr, 5.5 Mo, Ti, Al alloys[J]. Metallurgical Transactions, 1971, 2(1): 95−102.

(编辑 汤金芝)

Effectts of heat treatment process on microstructure and mechanical property of IN713C alloy prepared by injection molding

XIE Xiaohui1, WU Wei1, PAN Donghua1, YANG Zhongchen2, LU Renwei2, LI Duxin1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. Changsha Juzhong Metallurgy Technology Co., Ltd., Changsha 410000, China)

IN713C alloy was prepared through metal injection molding using IN713C pre-alloyed gas atomized powder as raw powder, after solution treatment at 1 150, 1 175 and 1 120 ℃, and then aging at 760, 850 and 930 ℃. The microstructure and phase composition of the alloy were observed and analyzed by scanning electron microscopy (SEM) and energy spectrometer. The hardness and tensile strength of the alloy in temper state were determined. The results show that the γ′ precipitation phase in cooling phase decreases when the solution temperature continue to increase over a certain value. The hardness and tensile strength of the alloy reaches to 42.4 HRC and 1 175.9 MPa respectively when solid solution at 1 175 ℃. When aging at 760 ℃, the hardness and tensile strength reaches 43.6HRC and 1 223.7MPa respectively. When the aging temperature is above 760 ℃, γ′ phase size become coarser due to larger lattice mismatch;with increasing aging treatment temperature, γ′ phase the size increases, the quantity of γ′ phase and the volume fraction of the strengthening phase decrease, and the hardness and tensile strength of the alloy decrease. The optimal heat treatment process of IN713C in this study is 1 175 ℃2 h/AC+760 ℃16 h/AC.

metal injection molding; IN713C; heat treatment; tensile strength; solution treatment; aging treatment

TF125

A

1673-0224(2018)01-47-07

2017−03−27;

2017−07−20

李笃信,教授,博士。电话:13874882497;E-mail: liduxin@csu.edu.cn